A kötések forrasztópákával történő forrasztása még mindig a legelterjedtebb forrasztási módszer a terepi kötések készítésekor, azonban ennek a módszernek a termelékenysége nem magas. Hatékonyabb az alacsony hőmérsékletű forrasztás olvadt forrasztóanyagba merítéssel(5.6. ábra).

Forrasztás

Forrasztás forrasztás olvadt forrasztóanyagba való merítéssel speciális berendezéseken hajtják végre, amelyekre folyasztószerrel és olvadt alacsony hőmérsékletű (lágy) forraszanyaggal ellátott fürdőket szerelnek fel. A munkadarabokat előzetesen megtisztítják és zsírtalanítják, majd először folyósító fürdőbe, majd olvadt forraszanyagba merítik, majd eltávolítják és levegőn szobahőmérsékletre hűtik. A forraszanyag meghatározott hőmérsékletét a fürdőben elhelyezett hőelemes speciális eszközzel szabályozzák és tartják.

A leírt forrasztási módszeren kívül a forrasztott kötések minőségének javítása érdekében forrasztás inert gáz környezetben(5.7. ábra), légüres térben(5.8. ábra) és be aktív gáznemű közeg(5.9. ábra). A beépítések működési elve az ábrákból egyértelműen kiderül, további magyarázatot nem igényel. Ezeknek a forrasztási eljárásoknak a fő jellemzője, hogy folyasztószer használata nélkül történik, mivel a forrasztási folyamat során a munkadarabokat körülvevő környezet megakadályozza az oxidfilmek képződését.

Alumínium és alumíniumötvözetek esetében különféle forrasztási módszereket alkalmaznak. A forrasztás történik:

- magas hőmérsékletű forrasztás és

Angolul:

- keményforrasztás és

- forrasztás, ill.

- A magas olvadáspontú forraszokat keményforrasznak nevezzük ( likvidus 450 °C felett).

- A lágyforraszanyagok 450°C alatt megolvadnak.

ábra - Alumínium cső javítása lágyforrasztással

Lágyforraszanyagok alumíniumhoz

Mivel a lágyforrasztást 450 ° C alatti hőmérsékleten végzik, ebben az esetben természetesen nem használnak keményforraszokat - alumínium alapú forrasztóanyagokat. Korábban a legtöbb alumínium lágyforrasz cinket, ónt, kadmiumot és ólmot tartalmazott. Jelenleg a kadmium és az ólom káros az emberekre és a környezetre. Ezért az alumínium forrasztására szolgáló modern lágyforrasztóanyagok ón- és cinkalapú ötvözetek.

Ón-cink ötvözetek

Alumínium alumínium és alumínium réz forrasztásához speciálisan az ón-cink ötvözeteket fejlesztették ki:

- 91% ón / 9% cink - eutektikus ötvözet, olvadáspontja 199 °C

- 85% Sn / 15% Zn - olvadási tartomány 199-260 °C

- 80% Sn / 20% Zn - olvadási tartomány 199-288 °C

- 70% Sn / 30% Zn - olvadási tartomány 199-316 °C

- 60% Sn / 40% Zn - olvadási tartomány 199-343 °C

Eutektikus és nem eutektikus forrasztóanyagok

Az eutektikus forrasztóanyagokat széles körben használják kemenceforrasztáshoz és más automatikus alumíniumforrasztórendszerekhez. Ez minimálisra csökkenti a vékony falú termékeknél alkalmazott hőt azáltal, hogy 199 °C-on gyorsan megolvad és megszilárdul.

A forraszanyag megszilárdulási időköze, amikor félfolyékony-félszilárd állapotban van, további műveleteket végezhet a termékeken, amíg a forrasztóanyag teljesen megszilárdul.

A megnövekedett cinktartalom hozzájárul a forraszanyag jobb nedvesítéséhez, de a cinktartalom növekedésével a forraszanyag teljes megszilárdulásának (liquidus) hőmérséklete jelentősen megnő.

A lágyforrasztás jellemzői

Az alumínium lágyforrasztása eltér más fémek hasonló forrasztásától. Az alumíniumon lévő, sűrű és tűzálló oxidfilmhez olyan aktív folyasztószerre van szükség, amelyet kifejezetten alumíniumhoz terveztek. A forrasztási hőmérsékletet is szigorúbban kell szabályozni.

Alumínium esetében a korrózióállóság sokkal inkább a forraszanyag összetételétől függ, mint a réz, sárgaréz és vasötvözetek esetében. Minden lágyforrasztott kötésnek kisebb a korrózióállósága, mint a keményforrasztásnál vagy a .

Az alumínium magas hővezető képessége gyors felmelegítést igényel a hézag megfelelő hőmérsékletének fenntartása érdekében.

Kovácsolt alumíniumötvözetek forrasztása

Szinte minden alumíniumötvözet ilyen vagy olyan módon lágyforrasztható. Kémiai összetételük azonban nagyban befolyásolja a forrasztás egyszerűségét, a forrasztás típusát, az alkalmazott forrasztási módot, valamint a forrasztott termék működés közbeni különféle igénybevételeknek ellenálló képességét.

A fő kovácsolt alumíniumötvözetek alacsony hőmérsékletű forrasztási képessége - lágyforraszokkal - a következő:

- tökéletesen forrasztott: 1100 (AD), 1200 (AD), 1235 (≈AD1), 1350 (AD0E), 3003 (AMts):

- jól forrasztott: 3004 (D12), 5357, 6061 (AD33), 6101, 7072, 8112;

- közepes forrasztás: 2011, 2014, 2017 (D1), 2117 (D18), 2018, 2024 (D16), 5050, 7005 (1915);

- rosszul forrasztott: 5052 (AMg2.5), 5056 (≈AMg5), 5083 (AMg4.5), 5086 (AMg4), 5154 (≈AMg3), 7075 (≈B95).

Az 1%-nál több magnéziumot tartalmazó ötvözetek nem forraszthatók kielégítően szerves folyasztószerrel, a 2,5%-nál több magnéziumot tartalmazó ötvözetek pedig nem forraszthatók aktív folyasztószerrel. Az 5%-nál több magnéziumot tartalmazó ötvözetek nem forraszthatók folyasztószerrel.

0,5%-nál több magnéziumot tartalmazó alumíniumötvözetek forrasztásakor az olvadt ónforraszanyagok behatolnak a fémszemcsék közé. A cink az alumínium-magnézium ötvözetek szemcséi közötti szemcsehatárok mentén is képes behatolni, de már 0,7% feletti magnéziumtartalomnál. Ezt a szemcseközi behatolást súlyosbítja a külső vagy belső feszültségek jelenléte.

A magnéziummal és szilíciummal ötvözött alumíniumötvözetek kevésbé hajlamosak a szemcsék közötti behatolásra, mint a bináris alumínium-magnézium ötvözetek.

A fő ötvözőelemként rezet vagy cinket tartalmazó alumíniumötvözetek általában megfelelő mennyiségű egyéb elemet is tartalmaznak. Ezen ötvözetek többsége érzékeny a forrasztásra, és általában nem forrasztják őket.

A hőkezelt ötvözetek általában vastagabb oxidréteggel rendelkeznek, mint a természetben előforduló. Ez a film megnehezíti a lágyforrasztást. Az ilyen ötvözetek esetében a forrasztás előtt általában kémiai felület-előkészítést alkalmaznak.

Öntött alumíniumötvözetek forrasztása

A legtöbb öntött alumíniumötvözet magas ötvözőelem-tartalommal rendelkezik, ami növeli annak valószínűségét, hogy ezek az elemek feloldódnak a forraszanyagban, és a forraszanyag áthatol a szemcsehatárokon. Ezért az öntött alumíniumötvözetek lágyforraszokkal rosszul forrasztottak.

Ezenkívül az öntöttötvözetekre jellemző felületi érdesség, apró üregek vagy porozitás segít megtartani a folyasztószereket, és nagyon megnehezíti a folyasztószerek forrasztás utáni eltávolítását.

A három öntött alumíniumötvözet (443.0, 443.2 és 356) viszonylag jó és könnyen lágyforrasztható. Valamivel rosszabb, de még mindig elfogadható forrasztóötvözetek 213.0, 710.0 és 711.0.

Források:

- Alumínium és alumíniumötvözetek, ASM International, 1996

- EEA alumínium autóipari kézikönyv – Csatlakozás – keményforrasztás, EGT, 2015

A réz vízvezetékek készítése a gazdag otthoni kézművesek elfoglaltsága. Egy ilyen költséges vállalkozáson azonban megtakaríthat. A csőcsatlakozási munkákat könnyű önállóan elvégezni.

Sőt, a rézcsövek forrasztásának technológiája nem csak a ház építésénél hasznos. Az olyan termékek javítása, amelyekben rezet használnak, nem olyan ritkaság. Lehet hőcserélő, holdfényleállító, de akár nagy átmérőjű rézhuzal is. A működés elve megközelítőleg azonos.

Rézcsövek saját készítésű forrasztása - az anyaggal való munka jellemzői

A réz nagy hővezető képességű fém. Forrasztási szempontból az ingatlannak vannak előnyei és hátrányai is.

- Előnye, hogy rövid fűtési szünettel az anyag magától megtartja a hőt, és a folyamat nem szakad meg.

- Hátránya, hogy a diszperziós hőveszteség kompenzálásához erősebb fűtőforrásra van szükség. Ezenkívül a hő felhalmozódása helyi túlmelegedést okozhat. Ez tele van a fluxus égésével és a tisztítóképesség elvesztésével.

- További hátránya, hogy a rézcsövek forrasztása mindig a teljes termék, valamint annak rögzítési pontjainak egyidejű felmelegedéséhez vezet. Védőkesztyűben kell dolgozni, és ügyelni kell minden olyan tárgy védelmére, amely a munkadarabot nagy távolságból is érinti.

A fő előnye, hogy nincs szükség speciális vagy drága szerszámra a rézcsövek forrasztásához. A berendezés rendelkezésre áll, és általában bármely otthoni mesternél raktáron van.

- Fűtőelem. Ez lehet masszív hegyű forrasztópáka, rézcsövek forrasztására alkalmas hordozható égő, vagy nagy teljesítményű épületszárító.

Fontos! A benzines fúvóka használata elfogadhatatlan, mivel az ilyen láng zsíros kormot termel, amely rontja a forrasztási tapadást.

Forrasztópáka használata esetén annak teljesítménye legalább 100 watt legyen. A csípés masszív és széles, hogy nagy felületet biztosítson a tapadási helyhez. Az ilyen forrasztópákát kalapácsnak nevezik.

- A fluxusokat standard módon alkalmazzák. Ugyanezt használják a rézhuzalok forrasztásához. Az utasításokban meg kell nézni azt a maximális hőmérsékletet, amelyet a fluxus ellenáll. Ennek túllépése esetén az anyag bomlásnak indul, és legrosszabb esetben elszenesedni kezd. Ekkor nem történik tisztítás, ellenkezőleg, a tapadási hely salakos lesz, a tapadás alacsony.

Rövid ismertető a fluxusok típusairól

Foszfor oldószerek

Az ilyen összetétel nemcsak az oxidok felületét tisztítja meg, hanem a vizet is kiszorítja a forrasztás helyéről. A forrasztás utáni maradványok eltávolítása nem szükséges. Nehéz ilyen fluxust egyedül elkészíteni.

A fémek tartós összekapcsolásának módja a forrasztás már régóta ismert. A forrasztott fémtermékeket Babilonban, az ókori Egyiptomban, Rómában és Görögországban használták. Meglepő módon az azóta eltelt évezredek során a forrasztási technológia nem változott akkorát, mint azt várnánk.

A forrasztás a fémek összekapcsolásának folyamata a közéjük bevezetett olvadt kötőanyag - forraszanyag - segítségével. Ez utóbbi kitölti az összeillesztendő részek közötti rést, és megszilárdulva szilárdan kapcsolódik hozzájuk, szerves kapcsolatot képezve.

A forrasztás során a forrasztóanyagot az olvadáspontját meghaladó, de az összekapcsolandó alkatrészek fémének olvadáspontját nem érő hőmérsékletre hevítik. Folyékonyvá válik, a kapilláris erők hatására a forrasz megnedvesíti a felületeket, és kitölti az összes rést. A forraszanyagban az alapanyag feloldódása és kölcsönös diffúziója következik be. Megszilárdulva a forrasztóanyag erősen tapad a forrasztott részekhez.

Forrasztáskor a következő hőmérsékleti feltételnek kell teljesülnie: T 1<Т 2 <Т 3 <Т 4 , где:

- T 1 az a hőmérséklet, amelyen a forrasztási kötés működik;

- T 2 - forrasztási olvadáspont;

- T 3 - fűtési hőmérséklet forrasztás közben;

- T 4 - az összeillesztendő alkatrészek olvadáspontja.

A forrasztás és a hegesztés közötti különbségek

A forrasztott kötés megjelenésében hasonlít a hegesztett kötéshez, de lényegében a fémek forrasztása gyökeresen különbözik a hegesztéstől. A fő különbség az, hogy az alapfém nem olvad meg, mint a hegesztésnél, hanem csak egy bizonyos hőmérsékletig melegszik fel, amelynek értéke soha nem éri el az olvadáspontját. Ebből az alapvető megkülönböztetésből következik az összes többi.Az alapfém megolvadásának hiánya lehetővé teszi a legkisebb méretű alkatrészek forrasztással történő összekapcsolását, valamint a forrasztott részek többszöri szétválasztását és összekapcsolását integritásuk veszélyeztetése nélkül.

Tekintettel arra, hogy az alapfém nem olvad meg, szerkezete és mechanikai tulajdonságai változatlanok maradnak, a forrasztott részek nem deformálódnak, a keletkező termék alakja és mérete megmarad.

A forrasztás lehetővé teszi fémek (és még nem fémek) bármilyen kombinációban történő összekapcsolását egymással.

Minden előnyével együtt a forrasztás a csatlakozás szilárdsága és megbízhatósága szempontjából még mindig rosszabb, mint a hegesztés. A lágyforrasztás alacsony mechanikai szilárdsága miatt az alacsony hőmérsékletű tompaforrasztás gyenge, ezért az alkatrészeket össze kell toldani, hogy átfedjék a kívánt szilárdságot.

A forrasztás alkalmazása széles és változatos. Rézcsöveket köt össze hőcserélőkben, hűtőegységekben és minden folyékony és gáznemű közeget szállító rendszerben. A keményfém lapkák fémvágószerszámokhoz való rögzítésének fő módja a forrasztás. Karosszériamunka során vékony falú alkatrészek vékony lapra rögzítésére szolgál. Ónozás formájában egyes szerkezetek korrózió elleni védelmére szolgál.

A forrasztást otthon is széles körben alkalmazzák. Használható különféle fémekből készült alkatrészek összekötésére, menetes csatlakozások tömítésére, felületi porozitás megszüntetésére, laza csapágypersely szoros illeszkedésének biztosítására. Ahol a hegesztés, csavarok, szegecsek vagy közönséges ragasztó használata lehetetlen, nehéz vagy nem praktikus bármilyen okból, ott a forrasztás, még saját kezűleg is, megmentő kiutat jelent a helyzetből.

A forrasztás fajtái

A forrasztás osztályozása meglehetősen bonyolult a besorolt paraméterek nagy száma miatt. A GOST 17349-79 szerinti technológiai besorolás szerint a fémek forrasztása fel van osztva: a forrasztás előállítási módja szerint, a rés forraszanyaggal való kitöltésének jellege szerint, a varratkristályosodás típusa szerint, a forrasztás módszere szerint. az oxidfilm eltávolítása a fűtőforrás szerint, a hézagban lévő nyomás megléte vagy hiánya szerint, a kötések készítésének egyidejűsége szerint.Az egyik fő a forrasztás osztályozása az alkalmazott forraszanyag olvadáspontja szerint. Ettől a paramétertől függően a forrasztást alacsony hőmérsékletű forrasztásra (legfeljebb 450 °C-os olvadáspontú forrasztásra használjuk) és magas hőmérsékletű forrasztásra (a forrasztás olvadáspontja 450 °C felett) osztják.

Forrasztás gazdaságosabb és könnyebben kivitelezhető, mint a magas hőmérsékletű. Előnye a miniatűr alkatrészekre és vékony filmekre való felhordás lehetősége. A forraszanyagok jó hő- és elektromos vezetőképessége, a forrasztás egyszerűsége, a különböző anyagok csatlakoztathatósága biztosítja az alacsony hőmérsékletű forrasztást, amely vezető szerepet tölt be az elektronikai és mikroelektronikai termékek létrehozásában.

Az előnyökhöz keményforrasztás magában foglalja a nagy terhelésnek, így az ütésnek is ellenálló kötések gyártásának lehetőségét, valamint a nagy nyomás alatt működő vákuumtömör és hermetikus kötések készítését. A fő fűtési módok magas hőmérsékletű forrasztásnál, egyedi és kisüzemi gyártásnál a gázégőkkel, közepes és nagyfrekvenciás indukciós áramokkal történő fűtés.

Kompozit forrasztás nem kapilláris vagy egyenetlen hézagokkal rendelkező termékek forrasztásához használják. Kompozit forraszanyagokkal hajtják végre, amelyek töltőanyagból és olvadó komponensből állnak. A töltőanyag olvadáspontja magasabb, mint a forrasztási hőmérséklet, így nem olvad meg, hanem csak a forrasztott termékek közötti réseket tölti ki, közegként szolgálva az olvadó komponens továbbterjedéséhez.

A forrasztás jellege szerint a következő forrasztási típusokat különböztetjük meg.

Forrasztás forrasztással- a legelterjedtebb forrasztási mód. A kész forraszanyag hevítéssel megolvasztja, kitölti az összekötendő részek közötti rést és a kapilláris erők hatására bent marad. Ez utóbbiak nagyon fontos szerepet töltenek be a forrasztástechnikában. Arra kényszerítik az olvadt forrasztóanyagot, hogy behatoljon a kötés legszűkebb réseibe, biztosítva annak szilárdságát.

Reakciós fluxus forrasztás, amelyet az alapfém és a fluxus közötti elmozdulási reakció áramlása jellemez, melynek eredményeként forrasztás keletkezik. A reaktív folyasztószeres forrasztás leghíresebb reakciója: 3ZnCl 2 (folyasztószer) + 2Al (összekapcsolandó fém) \u003d 2AlCl 3 + Zn (forrasztóanyag).

A fém forrasztásához a megfelelően előkészített forrasztott termékek mellett hőforrásra, forraszanyagra és folyasztószerre is szükség van.

Hőforrások

A forrasztott részek felmelegítésére számos módszer létezik. A legelterjedtebb és otthoni forrasztásra legalkalmasabb a forrasztópákával, nyílt lángú fáklyával és az épület hajszárítóval való fűtés.A forrasztópákával való melegítést alacsony hőmérsékletű forrasztáskor végezzük. A forrasztópáka felmelegíti a fémet és a forrasztóanyagot a fémcsúcsának tömegében felhalmozódott hőenergia miatt. A forrasztópáka hegyét a fémhez nyomják, aminek következtében az utóbbi felmelegszik és a forrasztóanyag megolvad. A forrasztópáka nem csak elektromos, hanem gáz is lehet.

A gázégők a fűtőberendezések legsokoldalúbb típusai. Ebbe a kategóriába tartoznak a benzinnel vagy kerozinnal működő fúvókák is (a fúvólámpa típusától függően). Égőkben éghető gázként és folyadékként használható az acetilén, propán-bután keverék, metán, benzin, kerozin stb.. A gázforrasztás lehet alacsony hőmérsékletű (masszív alkatrészek forrasztásakor) vagy magas hőmérsékletű.

Vannak más melegítési módszerek is forrasztáskor:

- Forrasztás indukciós melegítőkkel, amelyet aktívan használnak vágószerszámok keményfém vágóinak forrasztásához. Az indukciós forrasztás során a forrasztott részeket vagy azok részeit egy induktorban hevítik, amelyen áramot vezetnek át. Az indukciós keményforrasztás előnye a vastag falú alkatrészek gyors felmelegítése.

- Forrasztás különféle kemencékben.

- Elektromos ellenállás-forrasztás, melynek során az alkatrészeket az elektromos áramkör részét képező forrasztott termékeken való áthaladás következtében felszabaduló hő melegíti fel.

- Merítési forrasztás, olvadt forrasztóanyagokban és sókban.

- Egyéb forrasztási módok: ív, sugarak, elektrolitikus, exoterm, bélyegek és fűtőszőnyegek.

Forrasztók

Forraszanyagként tiszta fémeket és ötvözeteiket egyaránt használják. Ahhoz, hogy a forrasztóanyag jól teljesítse célját, számos tulajdonsággal kell rendelkeznie.nedvesíthetőség. Mindenekelőtt a forraszanyagnak jó nedvesíthetőségűnek kell lennie az összeillesztendő részekhez képest. E nélkül egyszerűen nem lesz érintkezés közte és a forrasztott részek között.

Fizikai értelemben a nedvesítés olyan jelenséget jelent, amelyben a szilárd anyag részecskéi és az azt nedvesítő folyadék közötti kötés erőssége nagyobb, mint magának a folyadéknak a részecskéi között. Nedvesedés jelenlétében a folyadék szétterül a szilárd anyag felületén, és behatol annak minden egyenetlenségébe.

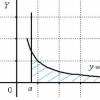

Példa nem nedvesítő (balra) és nedvesítő (jobbra) folyadékokra

Ha a forrasztóanyag nem nedvesíti az alapfémet, a forrasztás nem lehetséges. Példa erre a tiszta ólom, amely nem nedvesíti jól a rezet, ezért nem szolgálhat hozzá forraszanyagként.

Olvadási hőmérséklet. A forraszanyag olvadáspontja alacsonyabb kell, hogy legyen, mint az összeillesztendő részek olvadáspontja, de magasabb annál, amelynél a kötés működni fog. Az olvadási hőmérsékletet két pont jellemzi - a szolidusz hőmérséklet (az a hőmérséklet, amelyen a leginkább olvadó komponens megolvad) és a likvidus hőmérséklet (az a legalacsonyabb érték, amelynél a forraszanyag teljesen folyékony lesz).

A likvidusz és a szolidusz hőmérséklet közötti különbséget kristályosodási intervallumnak nevezzük. Amikor a hézag hőmérséklete a kristályosodási tartományban van, már enyhe mechanikai behatások is zavarokat okoznak a forrasztóanyag kristályszerkezetében, aminek következtében megnőhet a ridegsége és az elektromos ellenállása. Ezért be kell tartani egy nagyon fontos forrasztási szabályt - ne tegye ki a csatlakozást semmilyen terhelésnek, amíg a forrasztás teljesen meg nem szilárdul.

A jó nedvesíthetőség és a szükséges olvadási hőmérséklet mellett a forraszanyagnak számos tulajdonsággal kell rendelkeznie:

- A mérgező fémek (ólom, kadmium) tartalma nem haladhatja meg az egyes termékekre megállapított értékeket.

- A forraszanyag nem lehet összeférhetetlen az összekötendő fémekkel, ami rideg intermetallikus kötések kialakulásához vezethet.

- A forraszanyagnak hőstabilitással kell rendelkeznie (a forrasztási kötés szilárdságának megőrzése hőmérséklet-változásokkal), elektromos stabilitással (az elektromos jellemzők állandósága áram-, hő- és mechanikai terhelésekkel), korrózióállósággal.

- A hőtágulási együttható (CTE) nem térhet el nagymértékben az összekapcsolandó fémek CTE értékétől.

- A hővezetési együtthatónak meg kell felelnie a keményforrasztott termék működésének jellegének.

Az olvadásponttól függően a forraszanyagokat olvadó (lágy) olvadáspontúkra (legfeljebb 450 ° C olvadáspontú) és tűzálló (kemény) 450 ° C feletti olvadáspontúkra osztják.

Alacsony olvadáspontú forrasztóanyagok. A legelterjedtebb alacsony olvadáspontú forrasztóanyagok az ón-ólom, amely ónból és ólomból áll különböző arányban. Bizonyos tulajdonságok kölcsönzésére más elemek is bevihetők beléjük, például bizmut és kadmium az olvadáspont csökkentésére, antimon a hegesztési varrat szilárdságának növelésére stb.

Az ón-ólom forraszanyagok alacsony olvadásponttal és viszonylag alacsony szilárdsággal rendelkeznek. Nem használhatók jelentős igénybevételnek kitett vagy 100 °C feletti hőmérsékleten működő alkatrészek csatlakoztatására. Ha továbbra is lágyforrasztást kell használnia a terhelés alatt működő csatlakozásokhoz, növelnie kell az alkatrészek érintkezési felületét.

A legszélesebb körben használt POS-18, POS-30, POS-40, POS-61, POS-90 ón-ólom forraszanyagok, amelyek olvadáspontja körülbelül 190-280 °C (amelyek közül a legtűzállóbb a POS-18 , a leginkább olvadó - POS-61). A számok az ón százalékos arányát jelzik. A POS forraszanyagok az alapfémek (Sn és Pb) mellett kis mennyiségű szennyeződést is tartalmaznak. A műszerezésben elektromos áramköröket forrasztanak, vezetékeket kötnek össze. Otthon különféle alkatrészek csatlakoztatására használják.

| Forrasztó | Célja |

| POS-90 | További galvanikus kezelésnek (ezüstözés, aranyozás) alávetett forrasztó alkatrészek és szerelvények |

| POS-61 | Vékony spirálrugók ónozása és forrasztása mérőműszerekben és más kritikus alkatrészekben acélból, rézből, sárgarézből, bronzból, ha a forrasztási zónában a magas felmelegedés nem elfogadható vagy nem kívánatos. Vékony (0,05 - 0,08 mm átmérőjű) tekercshuzalok forrasztása, beleértve a nagyfrekvenciásakat is, tekercselő vezetékek, kollektorlamellákkal ellátott motorok rotor vezetékei, rádióelemek és mikroáramkörök, szerelőhuzalok PVC szigetelésbe, valamint forrasztás fokozott mechanikai szilárdság esetén és elektromos vezetőképességre van szükség. |

| POS-40 | Nem kritikus vezetőképes részek, fülek, vezetékek szirmokkal történő ónozása, forrasztása, amikor nagyobb fűtés megengedett, mint a POS-61 használata esetén. |

| POS-30 | Nem kritikus mechanikai alkatrészek ónozása és forrasztása rézből és ötvözeteiből, acélból és vasból. |

| POS-18 | Bádogozás és forrasztás csökkentett varratszilárdsági követelményekkel, nem kritikus részek rézből és ötvözeteiből, horganyzott lemez forrasztása. |

Tűzálló forraszanyagok. A tűzálló forraszanyagok közül leggyakrabban két csoportot használnak - réz és ezüst alapú forrasztóanyagokat. Az előbbiek közé tartoznak a réz-cink forrasztóanyagok, amelyekkel csak statikus terhelést hordozó alkatrészeket kötnek össze. Egy bizonyos törékenység miatt nem kívánatos őket olyan alkatrészekben használni, amelyek ütés és vibráció alatt működnek.

A réz-cink forrasztóanyagok közé tartoznak különösen a PMC-36 ötvözetek (körülbelül 36% réz, 64% cink), 800-825 °C kristályosodási intervallumú, és a PMC-54 (körülbelül 54% réz, 46% cink), kristályosodási intervallummal 876-880°C. Az első forrasztóanyag segítségével a sárgaréz és más, legfeljebb 68% réztartalmú rézötvözetek forrasztják, bronzon pedig vékonyforrasztást végeznek. A PMC-54 réz, tompak, bronz, acél forrasztására szolgál.

Az acél alkatrészek csatlakoztatásához forraszanyagként tiszta rezet, sárgaréz L62, L63, L68 használnak. A sárgarézzel forrasztott hézagok nagyobb szilárdságúak és rugalmasabbak a rézzel forrasztott kötésekhez képest, jelentős alakváltozásokat képesek ellenállni.

Az ezüst forrasztóanyagok a legjobb minőségűek közé tartoznak. A PSR márkájú ötvözetek az ezüst mellett rezet és cinket is tartalmaznak. PSr-70 forrasztóanyag (körülbelül 70% Ag, 25% Cu, 4% Zn), 715-770 °C olvadáspontú, réz, sárgaréz, ezüst forrasztás. Olyan esetekben használják, amikor a csomópont nem csökkenti drasztikusan a termék elektromos vezetőképességét. A PSr-65 ékszerek, rézből és rézötvözetből készült szerelvények forrasztására és ónozására szolgál, hideg-meleg ivóvízrendszerekben használt rézcsövek összekötésére, acél szalagfűrészek forrasztására szolgál. A PSR-45 forrasztóanyag acél, réz, sárgaréz forrasztására szolgál. Használható olyan esetekben, amikor a csatlakozások vibráció és ütés esetén működnek, ellentétben például a PSr-25-tel, amely nem bírja jól az ütést.

Más típusú forrasztás. Sok más forrasztóanyag is létezik, amelyeket ritka anyagokból álló vagy különleges körülmények között működő termékek forrasztására terveztek.

A nikkel forrasztóanyagokat magas hőmérsékleten működő szerkezetek forrasztására tervezték. 1000°C és 1450°C közötti olvadáspontjukkal magas hőmérsékletű ötvözetek és rozsdamentes acélok keményforrasztására használhatók.

Az arany és réz vagy nikkel ötvözetéből álló aranyforraszokat aranytárgyak forrasztására, vákuumelektroncsövek forrasztására használják, amelyekben az illékony elemek jelenléte elfogadhatatlan.

A magnézium és ötvözeteinek forrasztásához magnéziumforraszokat használnak, amelyek az alapfém mellett alumíniumot, cinket és kadmiumot is tartalmaznak.

A fémek forrasztásához használt anyagok különböző formában szabadulhatnak fel - huzal, vékony fólia, tabletta, por, granulátum, forrasztópaszták formájában. A fenékzónába való bejuttatás módja a kibocsátási formától függ. Az összeillesztendő részek közé fólia vagy forrasztópaszta formájú forrasztóanyagot helyeznek el, a huzalt a végének olvadása közben vezetik be a csatlakozási zónába.

A forrasztási kötés szilárdsága az alapfém és az olvadt forrasztóanyag kölcsönhatásától függ, ami viszont a köztük lévő fizikai érintkezéstől függ. A forrasztott fém felületén lévő oxidfilm megakadályozza az alapfém és a forrasztóanyag részecskéinek érintkezését, kölcsönös oldódását és diffúzióját. Ezért el kell távolítani. Ehhez folyasztószereket használnak, amelyek feladata nemcsak a régi oxidfilm eltávolítása, hanem az új képződés megakadályozása, valamint a folyékony forrasz felületi feszültségének csökkentése a nedvesíthetőség javítása érdekében. .

Fémek forrasztásakor különféle összetételű és tulajdonságú folyasztószereket használnak. A forrasztáshoz használt folyasztószereknek vannak különbségei:

- agresszivitással (semleges és aktív);

- a forrasztás hőmérsékleti tartományának megfelelően;

- az aggregáció állapotának megfelelően - szilárd, folyékony, gél és pasztaszerű;

- oldószer típusa szerint - vizes és nemvizes.

A savas (aktív) folyasztószer, például a cink-klorid alapú "Forrasztósav" nem használható elektronikai alkatrészek forrasztásakor, mivel jól vezetik az elektromosságot és korróziót okoznak, azonban agresszivitásuk miatt nagyon jól előkészítik a felületet, ezért nélkülözhetetlen fémszerkezetek forrasztásánál. És minél kémiailag ellenállóbb a fém, annál aktívabbnak kell lennie a fluxusnak. Az aktív folyasztószer maradványait a forrasztás befejezése után gondosan el kell távolítani.

Elterjedt folyasztószerek a bórsav (H 3 BO 3), a bórax (Na 2 B 4 O 7), a kálium-fluorid (KF), a cink-klorid (ZnCl 2), a gyanta-alkohol folyasztószerek, a foszforsav. A folyasztószernek meg kell egyeznie a forrasztási hőmérséklettel, a forrasztott részek anyagával és a forrasztóanyaggal. Például a fúrót szénacélok, öntöttvas, réz, keményötvözetek réz- és ezüstforraszokkal való magas hőmérsékletű forrasztására használják. Az alumínium és ötvözeteinek forrasztásához kálium-kloridból, lítium-kloridból, nátrium-fluoridból és cink-kloridból álló készítményt (folyasztószer 34A) használnak. A réz és ötvözeteinek alacsony hőmérsékletű forrasztásához horganyzott vasat, például gyanta, etil-alkohol, cink-klorid és ammónium-klorid összetételét (LK-2 fluxus) használják.

A folyasztószer nem csak külön komponensként, hanem szerves elemként is használható forrasztópasztákban és pelletált típusú úgynevezett folyasztószeres forraszokban.

Forrasztópaszták. A forrasztópaszta pasztaszerű anyag, amely forrasztási részecskékből, folyasztószerből és különféle adalékanyagokból áll. A forrasztópasztát általában SMD alkatrészek felületi szerelésére használják, de jól használható nehezen hozzáférhető helyeken történő forrasztáshoz is. A rádióalkatrészek ilyen pasztával történő forrasztása forró levegős vagy infravörös állomás segítségével történik. Kiderül, hogy egy gyönyörű és jó minőségű forrasztás. Tekintettel azonban arra, hogy a legtöbb forrasztópaszta nem tartalmaz forrasztást lehetővé tevő aktív folyasztószert, például acélt, a legtöbb csak elektronikai forrasztásra alkalmas.

Forrasztóacél

Az acél forrasztása saját kezével nem különösebben nehéz. Az acéltermékek még alacsony olvadáspontú forraszanyagokkal is sikeresen forraszthatók, például POS-40, POS-61 vagy tiszta ón. És például a cink alapú, alacsony olvadáspontú forrasztóanyagok kevéssé használhatók szén- és gyengén ötvözött acélok keményforrasztására, mivel a rossz nedvesedés, a résbe való szivárgás és a forrasztási kötések csekély szilárdsága az intermetallikus rideg réteg képződése miatt. a varrat és az acél határa mentén.Általában az acélforrasztást a következő sorrendben hajtják végre.

- A forrasztott részeket megtisztítják a szennyeződésektől.

- Az oxidfilm eltávolítása az összeillesztendő felületekről - mechanikai tisztítással (fémkefével, csiszolópapírral vagy körrel, szemcseszórás) és zsírtalanítással. A zsírtalanítás nátronlúggal (5-10 g/l), nátrium-karbonáttal (15-30 g/l), acetonnal vagy más oldószerrel történhet.

- A csomópontban lévő részleteket fluxus borítja.

- A termék összeszerelése az alkatrészek kívánt pozícióba történő rögzítésével történik.

- A termék felmelegszik. A lángnak normálnak vagy redukálónak kell lennie - felesleges oxigén nélkül. Kiegyensúlyozott gázkeverékben a láng csak a fémet melegíti fel, egyéb hatása nincs. Kiegyensúlyozott gázkeverék esetén az égő lángja élénkkék színű és kis értékű. Az oxigénnel túltelített láng oxidálja a fém felületét. Az égő lángja oxigénnel telített, halványkék színű és kicsi. A teljes csatlakozást fel kell melegíteni, a lángot különböző irányokba mozgatva, miközben időről időre forrasztással érintik a csatlakozást. A kívánt hőmérsékletet akkor éri el, amikor a forrasztóanyag az alkatrészek megérintésekor olvadni kezd. Nem kell felesleges hőt létrehozni. Gyakorlattal általában a fémfelület színe és a fluxusfüst megjelenése határozza meg a fűtés elegendőségét.

- A folyasztószert az összekötendő ízületekre alkalmazzák.

Fém forrasztása: folyasztószeres alkalmazás. A képen a forrasztás folyasztószerrel van bevonva.

- A forraszanyagot a kötési zónába vezetik (huzal, vagy a kötésbe fektetett darab formájában), és az alkatrészt és a forraszanyagot addig hevítik, amíg az utóbbi megolvad és belefolyik a kötésbe. A kapilláris erők hatására maga a forrasztóanyag behúzódik az alkatrészek közötti résbe.

A forraszanyagnak nem az égő lángjától, hanem a felhevített csatlakozás hőjétől kell megolvadnia.

- A forrasztás befejezése után a terméket megtisztítják a folyasztószer maradványoktól és a felesleges forrasztástól.

Lehetőség szerint az összeillesztendő részeket először forraszanyaggal bádogozhatja az érintkezési ponton. Ezután az alkatrészeket össze kell kötni, és a forraszanyag olvadási hőmérsékletére melegíteni. Ebben az esetben erősebb kapcsolat érhető el.

A forrasztási hőmérsékletet a forrasztás márkája határozza meg.

A sikertelenség okai. Ha a forrasztás nem oszlik el az alkatrészek felületén, akkor ennek a következő okai lehetnek:

- Az alkatrészek nem megfelelő fűtése. A bemelegítés időtartamának meg kell felelnie az alkatrészek tömegének.

- A felület rossz előtisztítása a szennyeződéstől.

- Rossz fluxus használata. Például a rozsdamentes acél vagy az alumínium nagyon reaktív folyasztószert igényel. Vagy a folyasztószer nem egyezik a forrasztási hőmérséklettel.

- Nem megfelelő forrasztóanyag használata. Például a tiszta ólom olyan gyengén nedvesíti a fémeket, hogy nem lehet őket forrasztani.

Egyéb fémek forrasztása

A forrasztó öntöttvas jellemzői. A szürke és temperöntvények forrasztottak, a fehér öntvény a rossz megmunkálhatóság és a ridegség miatt nem forrasztható. Az öntöttvas forrasztása során két probléma merül fel, amelyek akadályozzák a jó minőségű csatlakozás elérését: térfogati és szerkezeti változások a helyi lángfűtés körülményei között, valamint az öntöttvas rossz nedvesíthetősége a szabad grafitzárványok jelenléte miatt.A 750°C-ot meg nem haladó hőmérsékletű forrasztás segít az első probléma megoldásában.

A második probléma megoldása érdekében az öntöttvas forrasztására vonatkozó utasítások előírják a szabad grafit eltávolítását a keményforrasztandó felületekről. Ez többféleképpen történhet: alapos mechanikai tisztítással, a grafit illékony szén-monoxiddá oxidálásával, az összekötendő hézag bórsavas vagy kálium-klorátos kezelésével, a szén égőlánggal történő elégetésével, majd drótkefével. Az öntöttvashoz is léteznek nagyon aktív folyasztószerek, amelyek jól eltávolítják a grafitzárványokat.

Az oldal tartalmának használatakor aktív linkeket kell elhelyeznie erre az oldalra, amelyek láthatók a felhasználók és a keresőrobotok számára.

A rézcsövek kétféleképpen forraszthatók: magas hőmérsékletű forrasztással és alacsony hőmérsékletű forrasztással. Az első forrasztási lehetőség a rézcsővezeték megnövekedett terhelése esetén használatos. A legtöbb hazai esetben alacsony hőmérsékletű forrasztást alkalmaznak. Az alábbiakban részletesen megvizsgáljuk a rézcső forrasztásának szakaszait.

Előkészítő munka

A rézcsövek kapilláris forrasztásánál a fő feltétel az, hogy a két összekötendő felület között állandó hézag legyen. Ezért mindkét felületnek szigorúan hengeres alakúnak kell lennie. A rézcsövek vágása során három javítható hiba jelentkezhet: sorja, csődeformáció, egyenetlen vágás. Rézcső esetén a vágási felületnek merőlegesnek kell lennie a tengelyre. Az egyenetlen vágás elkerülése érdekében speciális vágószerszámot kell használnia. A sorját kaparással távolítjuk el, a csődeformációt pedig kézi sablon segítségével küszöböljük ki.

A forrasztási tapadás erősségét a forrasztandó felületek tisztasága befolyásolja. A csövek felületén különféle szennyeződések, oxidfilmek lehetnek. Mind a szerelvény felületét, mind a cső felületét fémkefével vagy csiszolópapírral meg kell tisztítani. Ezt követően a csiszolóanyag és a szennyeződések maradványainak eltávolítása érdekében a forrasztási területek felületét száraz ronggyal töröljük le.

A rézcső megtisztított felületének oxidációjának elkerülése érdekében azonnal folyasztószert alkalmazunk rá. A folyasztószerek olyan anyagok, amelyek kémiai aktivitást mutatnak, és a folyékony forrasztóanyag forrasztási felületen való eloszlásának javítására, valamint a fémfelület szennyeződésektől és oxidoktól való megtisztítására szolgálnak. A folyasztószert csak a csőszalagra szabad felhordani (felesleg nélkül), amelyet az aljzathoz vagy a szerelvényhez kell csatlakoztatni. A folyasztószert nem szabad foglalatba, szerelvénybe vagy kötésbe felvinni, mivel a folyasztószer elnyeli az oxidok egy részét, növelve ezzel a folyamat során a viszkozitását.

A folyasztószer felhordásakor ajánlatos azonnal csatlakoztatni az alkatrészeket - ez megakadályozza, hogy idegen részecskék kerüljenek a nedves felületre. Ha a rézcsövek forrasztását valamilyen okból később kell elvégezni, akkor a legjobb az alkatrészek összeszerelése. Azt tanácsoljuk, hogy fordítsa el a csövet a foglalatban vagy az idomban, vagy fordítva - az aljzatot a cső tengelye körül. Ez lehetővé teszi, hogy megbizonyosodjon arról, hogy a fluxus egyenletesen oszlik el a rögzítési résben, és érezheti, hogy a cső elérte az ütközőt. Ezután egy ronggyal el kell távolítania a látható fluxusmaradványokat. A csatlakozás most már fűtésre késznek tekinthető.

Általában a rézcsövek lágyforrasztásához a melegítést propán fáklyákkal (propán-bután-levegő vagy propán-levegő) végzik. Ezzel a forrasztási módszerrel a fűtési hőmérséklet 2000C és 2500C között mozog. Az ízületi felület és a láng között az érintkezési folt folyamatosan mozog. Ez lehetővé teszi a teljes csatlakozás egyenletes melegítését. Ebben az esetben néha a forrasztórúd megérinti a kapilláris rést. A gyakorlással történő fűtés elégségességét a felület színe és a fluxusfüst megjelenése határozza meg. A csatlakozás elektromos fűtése alapvetően megegyezik a rézcsövek forrasztásával.

A lágyforrasztáshoz általában S-Sn97Ag5 (L-SnAg5) vagy S-Sn97Cu3 (L-SnCu3) típusú forrasztóanyagokat használnak, amelyek magas technológiai tulajdonságokkal rendelkeznek, valamint nagy korrózióállóságot és hézagszilárdságot biztosítanak.

Ha a rúddal történő vezérlő érintés során a forrasztóanyag még nem olvad meg, akkor a melegítés folytatódik. Ne melegítse fel az adagolt forrasztórudat. Ne felejtse el mindig mozgatni a lángot – így elkerülheti a csatlakozás bármely részének túlmelegedését. Amikor a forrasztóanyag olvadni kezd, a lángot oldalra kell terelni, és hagyni kell, hogy a forraszanyag kitöltse a kapilláris (szerelési) rést.

A kapilláris hatásnak köszönhetően a kapilláris (szerelési) rés kitöltése teljesen és automatikusan történik. Nem szükséges túlzott mennyiségű forrasztóanyagot bevinni, mert. emiatt a felesleg az ízületbe folyhat.

3 mm és 2,5 mm közötti szabványos átmérőjű forrasztórudak használatakor a forrasztóanyag mennyisége megközelítőleg megegyezik a rézcső átmérőjével. A forraszanyag szükséges része általában a hossz mentén meg van hajlítva a "G" betű alakjában.

A rézcsövek keményforrasztása csak gázláng módszerrel történik (acetilén-levegő, propán-oxigén, acetilén-oxigén megengedett), mivel a csövek melegítésének el kell érnie a 7000C-os hőmérsékletet. A réz-foszfor forrasztóanyag használata lehetővé teszi a folyasztószer nélküli forrasztást. Tekintettel arra, hogy a forrasztási varrat sokkal erősebb, a forrasztási szélesség kissé csökkenthető (a lágyforrasztáshoz képest). A keményforrasztás nagy szakértelmet és tapasztalatot igényel, különben a cső könnyen túlmelegedhet és szakadást okozhat.

A rézcsövek keményforrasztása csak gázláng módszerrel történik (acetilén-levegő, propán-oxigén, acetilén-oxigén megengedett), mivel a csövek melegítésének el kell érnie a 7000C-os hőmérsékletet. A réz-foszfor forrasztóanyag használata lehetővé teszi a folyasztószer nélküli forrasztást. Tekintettel arra, hogy a forrasztási varrat sokkal erősebb, a forrasztási szélesség kissé csökkenthető (a lágyforrasztáshoz képest). A keményforrasztás nagy szakértelmet és tapasztalatot igényel, különben a cső könnyen túlmelegedhet és szakadást okozhat.

Szükséges, hogy az égő lángja "normál" legyen (semleges). A kiegyensúlyozott gázelegy azonos mennyiségű gáznemű tüzelőanyagot és oxigént tartalmaz, aminek köszönhetően a láng csak a fémet melegíti, egyéb hatása nincs. Kiegyensúlyozott gázkeverék esetén az égő lángja élénkkék színű és kis értékű.

Az összekötendő csőelemeket a kötés teljes hosszában és kerületében egyenletesen kell felmelegíteni. Az összekötő csöveket a csatlakozási helyükön égőlánggal hevítik, amíg sötét cseresznye színt nem kapnak (hőmérséklet 7500C és 9000C között). Ebben az esetben egyenletesen kell elosztani a hőt. A forrasztás a csatlakoztatott elemek tetszőleges térbeli elrendezésében elvégezhető.

Abban az esetben, ha a belső cső már forrasztási hőmérsékletre fel van melegítve, és a külső cső hőmérséklete alacsonyabb, az olvadt forrasztóanyag a hőforráshoz kerül, és nem folyik be a csatlakoztatott elemek közötti résbe.

Ha a csatlakoztatott rézcsövek végeinek teljes felületét egyenletesen melegítjük, akkor a dugaszolóaljzat szélére szállított forrasztóanyag hő hatására megolvad, majd egyenletesen bemegy a csatlakozási résbe. A forrasztáshoz kellően melegítik azokat a csöveket, amelyek a velük érintkező keményforrasztórudat megolvasztják. A forrasztás javítása érdekében a forrasztórudat égőlánggal kissé előmelegítjük.

Az ipar kis méretű, eldobható patronokkal felszerelt gázégőket gyárt. Segítségükkel a melegítés lágy és kemény forrasztásnál egyaránt elvégezhető.

Befejező munka

A forrasztási munka elvégzése után a kötést mozdulatlanul kell tartani, amíg a forrasztás megkeményedik. Amikor a csatlakozás lehűlt, a folyasztószer maradványokat belülről és kívülről mosással ronggyal kell eltávolítani. Ezután a rendszert nyomáspróbával szivárgás szempontjából vizsgálják. A krimpelést a gyártott csővezetékben nyomás létrehozásának módszerével végezzük.