L'idea di produrre materiale per piste e piattaforme in casa è molto promettente. Per una casa privata e per una residenza estiva, questo è sempre un tema caldo, quindi è possibile che diventi la tua fonte di reddito. La tecnologia per realizzare lastre per pavimentazione in casa differisce da quella di fabbrica principalmente in scala.

Produzione domestica di lastre per pavimentazione

Qualsiasi proprietario di una casa privata, in un modo o nell'altro, si è imbattuto nella produzione di cemento e ha familiarità con il cemento in prima persona. In questo caso, realizzare lastre per pavimentazione con le tue mani non sembrerà qualcosa di completamente nuovo. A casa, viene spesso utilizzata la tecnologia di fusione a vibrazione. Il conglomerato cementizio viene colato negli stampi e compattato su un apposito tavolo vibrante. Tale produzione prevede l'uso di plastificanti nella composizione della soluzione di colata.

Attrezzatura

Per la produzione domestica, viene utilizzato un set semplificato di strumenti e attrezzature. Avrai bisogno:

- Tavola vibrante per la compattazione del calcestruzzo;

- Forme;

- Martello di gomma;

- Maestro OK;

- Betoniera;

- Articoli ausiliari: secchi, pale, ecc.

Gli artigiani tendono a costruire da soli tavoli vibranti, poiché ci sono molti schemi su Internet.

Materiali di consumo

Per preparare la malta cementizia per piastrelle, sono necessari i seguenti materiali:

- Cemento di alta qualità da 400 marchi, l'opzione migliore è M500;

- Sabbia di fiume, che deve essere preventivamente setacciata;

- Pietrisco (ghiaia o grigliati) con un diametro non superiore a 10 mm;

- Plastificanti e altri miglioratori;

- Pigmenti (per piastrelle colorate);

- Acqua pulita dalla rete;

- Lubrificanti speciali per stampi.

Descrizione passo passo della produzione domestica

Preparazione del modulo

Prima di versare la soluzione negli stampi, devono essere adeguatamente preparati, altrimenti ulteriori sverniciature e puliture saranno estremamente difficili. Per questo, gli stampi sono rivestiti dall'interno con un sottile strato di grasso speciale. A questo punto, la cosa principale è non esagerare con lo spessore dello strato, altrimenti puoi ottenere prodotti danneggiati dalle bolle.

I prodotti petroliferi non sono adatti alla lubrificazione degli stampi.

Per facilitare il processo, vengono venduti lubrificanti aerosol che sono convenienti per l'uso a casa.

Ricetta soluzione

Il segreto della qualità delle piastrelle sta nel conoscere la ricetta corretta per preparare l'impasto, oltre che nell'osservare la tecnologia della sua produzione. Il corretto rapporto tra i componenti darà una piastrella forte e durevole. Le piastrelle colorate richiedono l'introduzione di coloranti, ma riducono la resistenza del prodotto finito. L'aggiunta di fibre di rinforzo aiuterà a rafforzare la forza.

I plastificanti vengono utilizzati per migliorare la qualità del calcestruzzo, in particolare la sua plasticità, che è importante durante il versamento. La sua quantità non deve superare lo 0,5% in peso di tutti gli altri ingredienti secchi. Gli additivi del pigmento vengono introdotti nella quantità del 2% della massa secca totale, dopo essere stati sciolti in acqua fino a completa omogeneità. La ricetta per una malta per colata di stampi a casa presuppone un rapporto tra cemento e sabbia nel calcolo di 1: 3.

Un punto di produzione altrettanto importante è la quantità di acqua che determina la consistenza della soluzione pronta per il versamento. L'acqua eccessiva danneggerà la resistenza delle lastre di pavimentazione. Di solito prendi 2 secchi d'acqua per 3 secchi di cemento.

Lavoro preparatorio

Prima di iniziare il batch, fare attenzione a non interferire con l'aggiunta dei componenti durante il batch. È meglio fare il lavoro con un aiutante che consegnerà prontamente gli ingredienti necessari.

Sui secchi, devi immediatamente prendere appunti su sabbia, ghiaia e cemento per un lotto. Plastificanti e coloranti vengono sciolti in anticipo in acqua calda. Nel corso degli affari, tale lavoro non può essere svolto, perché non dovrebbero esserci grumi e precipitazioni.

impastare

La miscelazione della soluzione richiede la corretta sequenza di introduzione dei componenti con costante agitazione. Per un singolo lotto, è adatto un perforatore convenzionale con attacco miscelatore, ma per grandi volumi di produzione non è possibile fare a meno di una piccola betoniera.

Istruzioni per la miscelazione:

- Per prima cosa, nel mixer viene versata acqua meno quella in cui sono diluiti plastificanti e coloranti, perché è anche un liquido;

- Il secondo componente è un cemento dolcemente iniettato con funzionamento continuo della betoniera;

- A loro volta, nella soluzione vengono introdotte sabbia e pietrisco;

- Quando si ottiene una massa plastica si aggiungono plastificanti e pigmenti disciolti in acqua;

- Si agita ancora per qualche minuto fino ad ottenere una massa pastosa omogenea.

La consistenza della malta deve essere flessibile, ma non troppo liquida. La porzione presa dovrebbe reggere bene, non perdere o cadere a pezzi.

Tavolo versatore e vibrante

In generale, a casa, puoi fare a meno di un tavolo vibrante, ma in questo caso non sarà possibile ottenere prodotti di alta qualità. Il fatto è che anche una massa molto plastica non è in grado di riempire strettamente le forme e i vuoti non possono essere evitati. Per le piste di casa, questo funzionerà, ma per la vendita hai bisogno di prodotti di classe superiore.

Le casseforme di colata vengono installate su un tavolo vibrante e riempite di malta ad un'altezza non superiore a 4 cm. Nella produzione di piastrelle colorate, vengono spesso preparate due composizioni: colorate e ordinarie. I moduli sono riempiti a strati, il che consente di ottenere una piastrella più resistente. In alcuni casi le piastrelle non sono armate con pietrisco, ma con una rete metallica interposta tra gli strati di calcestruzzo.

Viene avviata la tavola vibrante, che compatta la massa in circa 5 minuti. La comprensione della prontezza e dell'assenza di vuoti all'interno della massa dà l'aspetto di schiuma bianca sulla superficie della miscela di calcestruzzo.

Congelamento

Dopo che i moduli sono stati correttamente riempiti su un tavolo vibrante, vengono rimossi e spostati su appositi rack. L'esposizione dovrebbe durare circa 2 giorni senza luce solare diretta. In nessun caso il calcestruzzo dovrebbe asciugarsi prematuramente, quindi nel caldo dovrebbe essere periodicamente inumidito spruzzando acqua.

spogliarello

L'ultimo passaggio per la produzione di lastre per pavimentazione è la sverniciatura, che viene eseguita 2-3 giorni dopo il versamento. Deve essere eseguito con attenzione, poiché le piastrelle sono umide e non hanno raggiunto la massima resistenza. Il pre-utilizzo di agenti distaccanti semplifica questo processo, quindi non dovresti lesinare sui risparmi e saltare questo passaggio. Per ottenere prodotti durevoli, prima della sformatura, gli stampi devono essere immersi in acqua con una temperatura da 50 a 70 gradi. Pochi minuti di tale riscaldamento e si possono estrarre le piastrelle, dopo aver battuto in precedenza gli stampi con un martello di gomma. Il riscaldamento degli stampi aumenta notevolmente il numero di cicli produttivi. Inoltre, tale misura contribuirà a ridurre al minimo gli sprechi.

Dopo la sverniciatura, le piastrelle devono ancora polimerizzare per circa 5-6 giorni. Per fare questo, sono coperti con pellicola termoretraibile.

Ora sai come realizzare lastre per pavimentazione con le tue mani e puoi realizzare questa impresa a casa. Se tutto va liscio, allora puoi pensare a un piccolo progetto commerciale.... È reale iniziare la propria attività, anche senza uno strumento speciale, dopo averlo acquistato in aggiunta man mano che la propria attività si sviluppa.

Produzione economica di lastre per pavimentazione (2 video)

__________________________________________________

18093 0

I percorsi su un terreno personale o da giardino, pavimentati con lastre di pavimentazione, sono funzionali ed estetici. La pietra per lastricati è forte, durevole, di facile manutenzione e attraente. Ma il costo di un rivestimento del genere, quando si tratta di acquistare poche decine di metri quadrati di piastrelle, è significativo. Pertanto, gli artigiani, al fine di risparmiare denaro, utilizzando le tecnologie disponibili per le condizioni domestiche, realizzano con successo lastre per pavimentazione con le proprie mani da diversi anni.

La qualità delle lastre per pavimentazione dipende dal rispetto della tecnologia e dalla ricetta corretta.

Scelta della tecnologia

Esistono due modi per produrre lastre per pavimentazione:

- vibrocompressione;

- colata a vibrazione.

Il primo metodo per la produzione di piastrelle a casa non è adatto per definizione: non c'è niente da fare premendo. E la produzione di pietre per lastricati di buona qualità con le tue mani utilizzando il metodo di fusione a vibrazione è abbastanza reale.

I produttori offrono i seguenti tipi di forme per la produzione di pietre per lastricati:

- poliuretano: consente fino a 100 giri di stampaggio;

- in plastica - fino a 250 giri;

- dalla gomma plastica - più di 500 cicli.

Il prezzo dei prodotti dipende dal numero di cicli di stampaggio, pertanto l'alto costo degli stampi in gomma e plastica suggerisce il loro utilizzo nella produzione di grandi volumi di piastrelle e i prodotti in poliuretano sono abbastanza convenienti per l'acquirente medio. Dopo aver acquistato 5 moduli, puoi realizzare 500 pezzi di lastre per pavimentazione con le tue mani e con un'attenta manipolazione è possibile realizzarne di più.

Stampi per colata piastrelle

Modelli di formatura per realizzare pietre per lastricati

Per la colata "in opera" delle lastre per pavimentazione, vengono utilizzati stampi sotto forma di un telaio costituito da tramezzi, simili a nidi d'ape irregolari, che possono essere acquistati o realizzati a mano. Dopo aver posato una tale cornice su una base adeguatamente preparata, il nido d'ape viene riempito di cemento. Dopo alcune ore, il modello viene rimosso e, invece dei favi, sulla base rimangono frammenti di cemento piatti già pronti, tra i quali è sufficiente disporre le cuciture.

Inoltre, se si prevede di eseguire la posa di pietre per lastricati, ad esempio sui percorsi ausiliari del terreno del giardino, e i requisiti per essa sono bassi, gli stampi per la colata di tale piastrella possono essere realizzati a mano.

Per realizzare pietre per lastricati, prima di tutto, è necessario fare scorta di stampi per colata speciali

Autoproduzione di stampi per colata

Lastre per pavimentazione fai da te.

Il formato universale delle lastre per pavimentazione è un quadrato con un lato di 30 cm, questa dimensione fornisce la resistenza necessaria quando si lavora in piegatura ed è conveniente per tagliare il prodotto a metà o in 4 pezzi quando è necessario regolare il materiale. Pertanto, da barre di legno piallate lisce con una sezione trasversale di 60 x 30 mm, è necessario realizzare con le proprie mani un telaio con dimensioni interne di 30 x 30 cm e una profondità di 60 mm. È meglio assemblare il telaio su viti autofilettanti, che in futuro, quando si rimuove il prodotto congelato, saranno facili da svitare e quindi tornare al loro posto.

Per formare un motivo sul lato anteriore delle future lastre per pavimentazione, viene scelta una base elastica con una superficie ondulata, ad esempio un tappetino in gomma con un motivo grande e su di esso viene posato un telaio di forma.

Prima di formare il cordone, i telai e la base figurata vengono spalmati con un pennello con un sottile strato di gel per piatti da cucina.

Affinché il processo di creazione di piastrelle con le tue mani non si trascini per mesi o anni, è necessario creare almeno 10 forme.

Realizzare lastre per pavimentazione con le tue mani è un processo piuttosto laborioso.

Come stampi per lastre da pavimentazione di piccolo formato, è possibile utilizzare contenitori di plastica usa e getta per confezionare vari prodotti, riempiendoli di malta a una profondità fissa. Il fatturato di tali "forme" è di 5-10 cicli, ma questo è compensato dal costo trascurabile delle scatole usate.

Tecnologia di produzione di lastre per pavimentazione mediante fusione a vibrazione

Questo metodo consiste nel riempimento con una soluzione cementizia di forme speciali con compattazione simultanea o successiva del contenuto mediante vibrazione.

La fusione a vibrazione può essere prodotta utilizzando la tecnologia a strato singolo e doppio.

Metodo a strato singolo

La tecnologia monostrato consiste nel riempire gli stampi con una soluzione, compattare su un tavolo vibrante, quindi mantenere i prodotti negli stampi per due giorni e sformarli. La resistenza e l'estetica di una tale piastrella è inferiore a quella di un lastricato a due strati realizzato mediante fusione a vibrazione, quindi viene utilizzato per pavimentare aree domestiche che non richiedono un'estetica elevata.

Fare lastre per pavimentazione vibropresse è più facile che fare vibrocast

Fusione a vibrazione a due strati

In caso di colata a due strati, si versa negli stampi vibrando una soluzione con un pigmento colorante con uno strato di 1-2 cm. Sopra la soluzione colorata, senza attendere la presa dello strato facciale, si versa la composizione dello strato principale senza colorante a filo dei bordi degli stampi e si fa vibrare per 15-30 secondi. Dopo 2 giorni i prodotti vengono tolti dagli stampi e conservati per l'essiccazione in luogo fresco.

Indipendentemente dal numero di strati, gli stampi riempiti di malta sono ricoperti da pellicola trasparente per evitare l'evaporazione prematura dell'umidità e una parziale perdita di resistenza delle pietre per lastricati.

Lo scopo dello strato di faccia è quello di aumentare le caratteristiche di resistenza e l'estetica delle lastre per pavimentazione. Questo strato è un guscio resistente con una superficie lucida, dipinto nel colore selezionato aggiungendo un colorante alla soluzione. Se invece del cemento grigio M500 viene utilizzato cemento bianco della stessa marca, lo strato facciale colorato può essere reso saturo, senza una sfumatura grigia.

Realizzare una malta per lastricati con le proprie mani è un'opzione economica.

Componenti in calcestruzzo faccia a vista

Per rendere lo strato facciale durevole, uniforme e lucido, i seguenti materiali dovrebbero essere inclusi nella soluzione:

- cemento M500 (preferibilmente bianco);

- pietrisco (granito, marmo, ghiaia) frazione 5-10 mm;

- sabbia setacciata nel rapporto;

- acqua;

- colore;

- disperdente.

Ricetta concreta per la formazione dello strato facciale

Quando si esegue l'impasto sullo strato anteriore, il rapporto in peso tra la quantità di cemento e SHPS è 1: 2.

Prendendo come esempio un'operazione specifica, consideriamo la procedura per miscelare la soluzione dello strato di faccia in una betoniera. Si versano 10 litri di acqua nella betoniera, nella quale, nel caso della produzione di selciati colorati, si aggiunge preventivamente un colorante. Quindi vengono versati 750 grammi di una soluzione acquosa di un disperdente, la betoniera viene accesa e 3 secchi di SHPS e cemento Portland M500 vengono versati in sequenza in ciascuno. Dopo un minuto di miscelazione, aggiungere altri 3 secchi di dropout alla betoniera.

La miscelazione del calcestruzzo in una betoniera viene eseguita in una sequenza specifica

L'agitazione viene eseguita per 15-20 minuti fino a quando la soluzione non acquisisce una consistenza omogenea di panna acida densa, dopodiché la massa viene trasferita dalla betoniera in un secchio e si può eseguire lo stampaggio.

La quantità di colore nella soluzione non deve essere superiore al 5% del volume del lotto. La proporzione utilizzata deve essere ricordata nel caso in cui sia necessario effettuare un lotto aggiuntivo.

Formazione dello strato frontale della piastrella nella forma

Dopo aver lubrificato la superficie interna degli stampi, la soluzione preparata viene stesa in essi in uno strato di 1-2 cm e compattata mediante vibrazione. In assenza di una tavola vibrante, si può cavarsela installando i prodotti stampati su una lamiera di ferro e picchiettando dal basso con un mazzuolo di gomma. Gli artigiani particolarmente esperti usano una lavatrice per vibrare, su cui vengono posizionati gli stampi quando la centrifuga funziona in modalità centrifuga.

La principale differenza tra pietre per pavimentazione e lastre per pavimentazione sta nella loro forma.

Componenti della soluzione dello strato di base

Nella formulazione della soluzione formante lo strato di base, il disperdente è sostituito da un plastificante. Nel processo di preparazione della soluzione, una parte del cemento del marchio M500 viene miscelata con tre parti della miscela di sabbia e pietra frantumata. Il plastificante viene aggiunto nella stessa quantità del disperdente allo strato frontale.

Come mescolare il calcestruzzo per riempire lo strato di base

Considera la tecnologia per la produzione di una porzione specifica della soluzione utilizzando una betoniera.

750 grammi di una soluzione acquosa di un plastificante vengono mescolati in 12 litri di acqua, dopo di che 5 secchi di SHPS e 3 secchi di cemento Portland M500 vengono versati in sequenza in un miscelatore funzionante con liquido, dopo di che vengono versati altri 3-4 secchi di dropout aggiunto. Non è necessario colorare il materiale di base delle lastre per pavimentazione. Il calcestruzzo viene impastato per circa un quarto d'ora e, raggiunta la consistenza della panna acida, viene scaricato in un secchio.

Per impastare il cemento per 1 metro quadrato a casa. pietre per lastricati di 6 cm di spessore, avrai bisogno di:

- Miscela di sabbia e pietra frantumata - 90 kg;

- Cemento M500 - 25 kg;

- Disperdente - 120 grammi;

- Plastificante - 100 grammi;

- Colorante - 600-800 grammi.

Rinforzo dei selciati e colata dello strato di base

Per aumentare la resistenza della piastrella, puoi rinforzare il prodotto con le tue mani. Come rinforzo, è ideale una "tacca" tagliata a misura (lamiera stirata) in lamiera d'acciaio con uno spessore di 1 o 2 mm. I pezzi tagliati vengono posati sopra la malta dello strato di rivestimento della piastrella e ricoperti di cemento a filo con i bordi degli stampi. Il rinforzo dei prodotti a casa può essere eseguito utilizzando anche pezzi incrociati di filo spesso o rinforzo laminato liscio, rete di acciaio.

Per garantire la solidità della piastrella, il riempimento del secondo strato viene effettuato entro e non oltre 20 minuti dalla formazione del primo.

Dopo che la soluzione è stata compattata mediante vibrazione, gli stampi vengono posati su un piano orizzontale in un luogo fresco per due giorni fino a quando il calcestruzzo si indurisce.

Le lastre per pavimentazione moderne sono adatte per la sistemazione di cantieri urbani o di campagna

Rimozione di muffe e rimozione di piastrelle

Se il modulo è realizzato con le tue mani da barre di legno, quindi in uno dei giunti, le viti di fissaggio vengono svitate, dopodiché il telaio viene allontanato e il prodotto viene rilasciato. Le pietre per lastricati vengono date altri 10 giorni per maturare e asciugare, posando le piastrelle in uno strato in una stanza fresca.

Se sono stati utilizzati stampi in poliuretano per la produzione di piastrelle, lo stampo con il prodotto viene posto in un bagno con acqua calda (60 gradi) per un paio di minuti per ammorbidire il polimero, dopodiché la piastrella viene rimossa e posta anche in un luogo fresco per 10 giorni fino al momento dell'uso.

Considerando che la piastrella deve stare nello stampo per due giorni, è possibile, avendo a disposizione 10 stampi, prelevare 5 prodotti finiti al giorno ed eseguire 5 modanature regolari.

Ogni proprietario che vuole che la sua proprietà sia bella e funzionale, cerca di fare molto con le proprie mani. Soprattutto se è una persona creativa. Da questo articolo puoi imparare come realizzare lastre per pavimentazione con le tue mani.

Dove viene utilizzato il prodotto?

In linea di principio, il campo di applicazione di tale materiale è piuttosto ampio. Molto spesso, tali prodotti possono essere visti sui territori privati di edifici residenziali, cottage estivi, bagni o altre strutture. Puoi anche posare tali piastrelle in giardini, piazze, parchi e altri luoghi pubblici. Naturalmente, in quest'ultimo caso, viene acquistato materiale già pronto.

Prima di iniziare a capire come realizzare lastre per pavimentazione con le tue mani, devi capire se vale la pena farlo, quali sono i vantaggi del prodotto finito, cosa deve essere preparato per il lavoro. Prima di tutto, va detto che il processo di fabbricazione non è complicato e non richiede attrezzature costose.

Vantaggi del materiale

Prima di realizzare lastre per pavimentazione con le tue mani, dovresti considerare i suoi vantaggi. Tra questi ci sono i seguenti:

L'originalità degli elementi. Durante il processo di fabbricazione, puoi giocare con colori e ripieni. Pertanto, creerai esattamente il design e la forma della piastrella che desideri. Naturalmente, dovresti stare attento qui, perché le caratteristiche tecniche del prodotto dipendono dalle proporzioni degli ingredienti.

Basso costo. Naturalmente, prima di realizzare lastre per pavimentazione con le tue mani, devi scegliere i materiali necessari, che devono essere di alta qualità. Non dovresti comprare cemento a buon mercato.

Forza relativa (sebbene questi elementi non dovrebbero essere impilati dove guiderà l'auto).

Fabbricazione dei prodotti direttamente nel luogo di posa.

Non c'è bisogno di attrezzature costose. Tuttavia, se decidi di aprire la tua attività, non puoi fare a meno di un paio di macchine.

Pulizia ecologica.

Resistenza all'usura rapida e durata nel tempo (se tutte le fasi di fabbricazione sono eseguite correttamente).

Rischio minimo di lesioni.

Ora consideriamo la domanda su come realizzare lastre per pavimentazione con le tue mani.

Quali materiali saranno necessari?

Naturalmente, tutti gli ingredienti dovrebbero essere della massima qualità. Quindi, per lavoro devi preparare:

1. Cemento (è obbligatorio solo il grado M-500, poiché questo tipo di materiale consente di realizzare una miscela che, dopo l'indurimento, sarà molto resistente).

4. Piccole pietre.

5. Kohler (uno o più).

6. Plastificante (venduto in un negozio di ferramenta).

Tutti gli ingredienti devono essere privi di impurità (detriti, foglie, erba). Inoltre, prima di realizzare le tue lastre per pavimentazione, raccogli tutti i materiali e gli strumenti necessari.

Attrezzatura richiesta

Quindi, affinché il processo di produzione dei prodotti proceda relativamente rapidamente, è necessario occuparsi in anticipo di tutti i dispositivi tecnici che contribuiranno ad accelerare il lavoro. Quindi, avrai bisogno di:

Betoniera. Se ce ne sono molti, va bene. In questo caso, il processo andrà più veloce.

Tavola vibrante di formatura. Puoi anche costruirlo da solo. Sebbene questa macchina sia opzionale.

Un insieme di forme. È meglio se ce ne sono diverse dozzine.

Tavoli o rack che verranno installati nel modo più uniforme possibile. Altrimenti, la miscela nelle forme potrebbe indurirsi in modo errato, con un pregiudizio. Naturalmente, tali elementi saranno già considerati difettosi e poiché non possono essere posati in piano.

Strumento per estrarre i prodotti finiti dai contenitori.

Poiché quasi tutti possono farlo, la tecnologia del lavoro dovrebbe essere considerata.

Caratteristiche della scelta della forma

Questa domanda non è difficile. Molto spesso, gli stampi in plastica vengono utilizzati per la produzione domestica del materiale presentato. Possono essere di diverse dimensioni. Inoltre, il nostro mercato delle costruzioni presenta una vasta selezione di tipi di tali forme. Cioè, hai l'opportunità di creare una tessera molto originale che nessun altro avrà. Naturalmente, un tale contenitore deve essere abbastanza forte da poter essere utilizzato più di una volta.

Prima di farlo da solo, devi decidere la forma dei contenitori: quadrato, rotondo o altro. Se non si desidera acquistare tale materiale dal negozio, è possibile utilizzare normali contenitori per alimenti in plastica. Tuttavia, non dureranno a lungo.

Caratteristiche della preparazione della soluzione

Prima di realizzare tu stesso le lastre per pavimentazione, dovresti scoprire in quali proporzioni devi mescolare gli ingredienti in modo che in seguito gli elementi risultino di alta qualità e durevoli. Avrai bisogno di questa quantità di materiali per un lotto:

Mescola bene. E in modo che non ci sia aria nella soluzione, dovrà essere elaborata su un tavolo vibrante.

Istruzioni di produzione

Ora consideriamo la domanda su come, in effetti, come realizzare da soli le lastre per pavimentazione. L'intero processo prevede l'implementazione di diverse fasi, che non possono modificare la loro sequenza:

1. Preparazione della soluzione. Tutti gli ingredienti devono essere mescolati accuratamente. Questo può fornire anche se la gravità funziona altrettanto bene.

2. Riempimento della forma e compattazione a vibrazione dell'impasto. Questo dovrebbe essere fatto con attenzione. Il riempimento viene effettuato con una pala convenzionale. Per la compattazione è necessaria una tavola vibrante. Le sue fluttuazioni non dovrebbero essere troppo forti. Cioè, assicurati che la soluzione nello stampo sia distribuita uniformemente. Un tale sigillo renderà gli elementi il più forti possibile e impedirà loro la delaminazione. Quando si carica il calcestruzzo, tenere conto del suo livello. In tutte le forme, deve essere lo stesso. Per fare ciò, puoi semplicemente fare dei segni all'interno del contenitore.

3. Invecchiamento ed essiccazione degli elementi. Poiché si desidera realizzare rapidamente lastre per pavimentazione a casa, molti produttori potrebbero violare la tecnologia di produzione. La qualità degli elementi ne risente. Pertanto, è necessario mantenere il tempo assegnato per l'invecchiamento del calcestruzzo e la sua asciugatura. Quindi, dopo la compattazione, gli stampi con l'impasto devono "riposare" su una superficie piana per almeno due giorni. Per maturare bene e il cemento non si incrina a causa della perdita di umidità, i contenitori devono essere ben avvolti con un involucro di plastica.

4. Rimozione dei prodotti finiti dagli stampi. Ora capisci come realizzare lastre per pavimentazione a casa, conosci anche la composizione della miscela. Tuttavia, dovresti considerare la domanda su come rimuovere correttamente gli elementi finiti dai moduli in modo che non si rompano o si rompano. Per fare questo, è meglio metterli in un bagno con acqua, la cui temperatura non sarà superiore a 70 gradi.

5. Magazzinaggio dei prodotti. Affinché il calcestruzzo si asciughi ulteriormente in silenzio, è necessario coprire la piastrella con un film termoretraibile.

Dopo tutti questi passaggi il prodotto è quasi pronto per la posa. Naturalmente, dovrebbe avere il tempo di costruire la forza. È meglio lasciare il materiale da solo per alcune settimane. Ora capisci come realizzare lastre per pavimentazione a casa.

Cosa sono le piastrelle per bottiglie di plastica?

Il problema del riciclaggio è oggi molto urgente. Tuttavia, è stato inventato un metodo per utilizzare bottiglie di plastica, che comporta la riduzione del grado di inquinamento ambientale. Hanno imparato a fare le piastrelle per i marciapiedi. Inoltre, questo processo può avvenire sia a casa che al lavoro.

Prima di realizzare lastre per pavimentazione da bottiglie di plastica, dovresti considerare le caratteristiche di questa procedura. Il suo vantaggio è il basso costo del prodotto, nonché l'assenza di problemi con la quantità di materie prime.

La produzione di tale materiale è suddivisa nelle seguenti fasi:

Macinazione delle materie prime.

Fondere la plastica in uno speciale apparecchio di riscaldamento e mescolarla con sabbia grezza e pigmento.

Versare la soluzione risultante negli stampini e pressare.

Raffreddare le piastrelle.

Va notato che un tale prodotto è caratterizzato da durata, elevata resistenza e resistenza all'abrasione, bellezza esterna, varietà di forme e produzione rapida.

Realizzare lastre per pavimentazione con le tue mani non è molto difficile. Tuttavia, il processo ha alcune sfumature. Ad esempio, se vuoi risparmiare molto colore, puoi utilizzare la tecnica di stratificazione. Naturalmente, in questo caso, avrai bisogno di due betoniere. Gli strati sono impilati alternativamente e l'incolore dovrebbe essere all'interno. Lo spessore di ciascuno è di 1-2 cm.

Se hai pezzi di piastrella difettosi, puoi romperlo e riapplicarlo nella malta. Le nuove forme possono essere trattate con una sostanza speciale in modo che in seguito il calcestruzzo si allontani meglio dalle pareti. Dopo l'applicazione, la plastica deve essere lavata con una soluzione debole di acido cloridrico. Le forme per il lavoro possono essere realizzate da soli usando silicone o legno. Naturalmente, questi elementi dovranno essere ben fissati prima del lavoro.

Si noti che il plastificante aumenta la resistenza degli elementi, nonché la loro resistenza alle temperature estreme. Tuttavia, non dovresti aggiungerne troppo. Per la fabbricazione del materiale da costruzione presentato, non è possibile utilizzare solo il calcestruzzo.

Ora sai come realizzare lastre per pavimentazione a casa. Buona fortuna!

- Piastrella fatta in casa da Kostya9

- Tavolo vibrante fatto in casa e piastrelle fatte in casa da Comandante

Piastrella fatta in casa da Kostya9

Kostya9 Partecipante di FORUMHOUSE

Per implementare l'idea, sono state studiate le risorse di rete del profilo sull'argomento dei moduli e del forum del portale, sull'argomento del processo stesso: l'attrezzatura necessaria, la base di materie prime, la tecnologia di produzione. Come si è scoperto, sono disponibili plastica e altre forme, qualunque cosa tu voglia, i materiali principali sono rimasti dal cantiere e le unità esistenti richiedono un perfezionamento relativamente semplice e fattibile. Complicazioni impreviste sono sorte solo con l'acquisto del 500° cemento: a causa della bassa domanda, i commercianti locali semplicemente non ce l'avevano, dovevano andare in una città vicina.

Produzione

Per rendere la piastrella il più resistente possibile, è stata rifatta una sega circolare per il tavolo vibrante - la superficie di lavoro è stata sostituita con una piastra pesante (con molle da nove rack), sotto la piastra - un motore a vibrazione. Una tipica betoniera per la preparazione di una soluzione, forme polimeriche già pronte, con un'imitazione della superficie dell'arenaria, per l'essiccazione - un vecchio frigorifero, posto lateralmente.

Anche il rapporto tra le proporzioni del calcestruzzo è stato selezionato sul forum.

Oltre al dropout esistente, alla sabbia fluviale lavata e al cemento acquistato del grado richiesto, era necessario un plastificante per la piastrella, la scelta è caduta su SP-1. È un additivo universale che migliora le caratteristiche della malta, il suo utilizzo aumenta la resistenza meccanica del calcestruzzo, riduce il numero di pori sulla superficie, dona scorrevolezza e aumenta l'efficienza vibratoria. Sebbene si sognassero piastrelle colorate, il costo della tintura e del cemento bianco, per ottenere un colore ricco, era dovuto a una tinta grigia naturale.

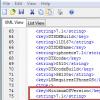

Le proporzioni di miscelazione sono le seguenti:

- Vagliatura (pietrisco di frazione 0-5) - 38 kg (tre secchi da dieci litri);

- Sabbia (fiume, lavata) - 18 kg (un secchio da dieci litri);

- Cemento (M-500) - 17 kg (secchio da quattordici litri);

- Plastificante - 80 grammi per lotto (diluito con un litro di acqua tiepida);

- Acqua - 8,5 litri (se fa caldo, altri 0,7 litri).

Tecnologia di miscelazione:

- La vagliatura (tutta) viene prima messa nella betoniera;

- L'acqua viene versata;

- Viene aggiunto un plastificante;

- La miscela è accuratamente miscelata;

- Si aggiunge cemento;

- Miscelazione accurata di nuovo;

- La sabbia viene aggiunta;

- Ultima miscelazione (aggiungere acqua se necessario).

La consistenza della soluzione risulta essere piuttosto spessa, che ricorda la terra bagnata: questa è una scelta consapevole, anche se molti preferiscono lavorare con soluzioni più fluide.

Kostya9

Cemento liquido, quel fango liquido– nessuna forza.

Gli stampi prelubrificati con olio motore (negli angoli, con spazzola) sono esposti su una tavola vibrante. La malta deve essere riempita in modo uniforme.

Il tempo di elaborazione è da tre a sette minuti. La vibrazione non dovrebbe solo compattare la miscela, ma anche espellere le bolle d'aria da essa. Nel processo di elaborazione, le forme cambiano posto e ruotano attorno al loro asse, in modo che l'effetto sia uniforme. Mentre si restringe, la malta viene aggiunta fino a riempire la forma fino alla fine, puoi schiacciarla con la mano per assicurarti che non rimangano vuoti. Dal tavolo vibrante, le forme vengono inviate per più di un giorno (25-30 ore) all'essiccatore. Su consiglio dei membri del ramo, il vecchio frigorifero, noto anche come camera di essiccazione, è stato capovolto di lato, sul "retro", questo ha semplificato notevolmente il processo di posa e rimozione del prodotto.

Dopo questo periodo, la piastrella finita perde facilmente la sua forma grazie alla lubrificazione, e grazie ai continui processi di idratazione, che mantengono calda la materia prima. Se sovraesponi la piastrella e si raffredda, sarà più difficile estrarla dalla plastica: dovrai versarci sopra dell'acqua bollente in modo che la plastica si espanda. Tuttavia, se lo sovraesponi non per un paio d'ore, ma per un paio di giorni, e ha il tempo di raffreddarsi completamente, sarà difficile rimuoverlo, anche usando acqua bollente.

Dopo aver infilato la mano su una piastrella quadrata, l'artigiano è passato al riccio e ha deciso di usare l'ossido di cromo come colorante.

Il primo test di aggiunta di un colorante al ritmo, al ritmo dell'1% del legante (170 grammi per lotto), praticamente non ha dato alcun risultato. Non era un colore che appariva, ma una sfumatura leggera, quasi impercettibile, quindi il dosaggio è stato raddoppiato, il che ha dato i verdi desiderati. Come il plastificante, il colorante veniva precedentemente diluito in acqua.

Piastrella fatta in casa da Comandante

Comandante FORUMHOUSE Partecipante

Ricoprì il fienile, il cortile, i viali delle serre con tegole di sua fabbricazione. Molto buono e redditizio!

E in questo caso è stato utilizzato un tavolo vibrante fatto in casa. Ecco una ricetta per chi fosse interessato:

- Motore - dalla lavatrice (su ammortizzatori in gomma);

- Da esso - una puleggia per una trasmissione a cinghia dal motore all'eccentrico;

- Eccentrico - l'ex rotore del motore elettrico: tagliato con una smerigliatrice 1/3, lavorata una gabbia per cuscinetti, supporti saldati, l'intera struttura è imbullonata a una lamiera di ferro;

- Sopra il lenzuolo / tavolo - pavimento in legno 60x60 cm (per piastrelle 50x50 cm);

- Lati alti - in modo da poter realizzare piastrelle con uno spessore di 6 cm.

Per scopi domestici - percorsi nel fienile, nel garage, lungo i bordi, il comandante realizza una grande piastrella quadrata di dimensioni 50x50 cm e per percorsi decorativi che ricordano i marciapiedi - figurati. Gli stampi, come nella prima versione, sono polimerici, morbidi - a differenza di quelli in plastica dura, non si rompono per diversi anni.

La composizione della soluzione e le proporzioni per il lotto:

- La ghiaia è un secchio;

- Cemento - secchio;

- Eliminazione - 3 secchi;

- Plastificante - 2/3 tazza;

- Acqua.

L'acqua viene versata in un miscelatore funzionante, viene aggiunto un plastificante, il successivo è la ghiaia, dopo aver bagnato la ghiaia, il cemento. Quando la miscela diventa omogenea, vengono aggiunti i grigliati. Il comandante non aggiunge sabbia, poiché c'è una grande quantità di polvere nelle schermature, che la sostituisce e impedisce la formazione di vuoti. Le forme vengono lubrificate con olio di palma prima dell'uso, appena si sporcano si lavano facilmente con Karcher. Ma si contaminano se la tecnologia viene violata e le tessere non possono resistere al giorno prescritto, quindi è meglio non affrettarsi.

La produzione di lastre per pavimentazione in casa non porta particolari vantaggi allo sviluppatore. Senza una tavola vibrante, la qualità degli elementi per pavimentazione figurata (FEM) è nettamente ridotta. Dovrai acquistare o realizzare con le tue mani molti stampi per piastrelle, oppure asciugare e accumulare prodotti finiti da solo per diversi mesi per pavimentare un sentiero o un parcheggio. È difficile rispettare la composizione del calcestruzzo, richiederà anche un luogo per riporre le pietre per lastricati. Ma se non hai paura delle difficoltà, allora benvenuto.

L'autoproduzione di pietre per lastricati assomiglia all'erezione in miniatura di una lastra di fondazione in una cassaforma. Il versamento può essere fatto in stampi fai-da-te o acquistati in negozio.

Il modo più semplice per creare la forma è dalla barra:

Rombo, Quadrato, Esagono vengono creati allo stesso modo. Le forme di fabbrica semplificano la tecnologia, sono realizzate in diversi materiali:

Dopo aver calcolato quanto rivestimento è necessario per la pista, puoi acquistare il giusto numero di forme in propilene o gomma. Puoi realizzare i tuoi stampi in silicone, poliuretano o resina polimerica bicomponente, con almeno una lastra di pavimentazione di fabbrica per un campione (modello principale):

- la composizione viene impastata nella giusta quantità;

- il modello master si inserisce in un contenitore limitante (ad esempio, abbattuto da 4 tavole con fondo);

- una soluzione di silicone (poliuretano o resina) viene versata nel contenitore.

Guarda più chiaramente nel video:

Hai solo bisogno di cambiare il mattone in lastre di pavimentazione prefabbricate.

Una volta asciutto, lo stampo è adatto a versare diverse centinaia di piastrelle.

Realizzare una tavola vibrante è molto più complicato:

- un eccentrico è attaccato all'albero motore;

- l'unità è fissata su un tavolo con una copertura metallica;

- funziona da rete, è installato su una base solida, preferibilmente all'aperto.

In condizioni normali, il calcestruzzo si asciuga da 3 giorni e sono necessari stampi per la produzione in linea di elementi FEM. Pertanto, viene utilizzato un analogo della tecnologia di cottura a vapore del calcestruzzo: immersione per diversi minuti in acqua calda (entro 80 gradi).

Importante! È impossibile asciugare le piastrelle in questo modo, ma è possibile aumentare notevolmente la velocità e la qualità dell'idratazione (formazione di una pietra cementizia).

Miscelazione del calcestruzzo

Dopo aver deciso lo schema di layout, quanti elementi interi e metà realizzare, è possibile calcolare il volume approssimativo delle materie prime, tenendo conto dei seguenti fattori:

Con piccole quantità di miscelazione, puoi farlo da solo con un trapano con un'attrezzatura per mixer. Se hai bisogno di molte piastrelle, vengono utilizzate una betoniera e diversi tavoli vibranti.

Importante! Schermi di granito o marmo, pietrisco nella sabbia aumenteranno significativamente la resistenza e la resistenza al gelo della piastrella. Se prevedi di rilasciare elementi di pavimentazione con un ornamento sul davanti, è meglio usare sabbia seminata senza grandi frazioni di riempitivo.

Invece di un plastificante, vengono spesso utilizzati detergenti concentrati (ad esempio Fairy) in un rapporto di 1 cucchiaio per secchio di soluzione. Ma è meglio usare un plastificante commerciale, ad esempio C3, venduto sia in forma secca che liquida.

formando

Con le proporzioni note dei componenti della miscela, la tecnologia per realizzare elementi di pavimentazione figurati del FEM con le tue mani non è difficile:

Questo tempo è sufficiente per rimuovere l'aria dal calcestruzzo, per distribuire uniformemente la frazione grossolana del riempitivo in tutto il volume. Il tavolo vibrante si spegne dopo la comparsa del latte di cemento in superficie, la scomparsa del pietrisco all'interno e la cessazione del rilascio di bolle.

Per ogni piastrella, è necessario asciugarla e quindi utilizzare lo stampo per realizzare il resto delle pietre per lastricati. Pertanto, viene utilizzata una tecnologia di sverniciatura accelerata: dopo che il calcestruzzo si è indurito, il FEM in uno stampo viene immerso in acqua a 80 ° C per 5 - 7 minuti per accelerare l'aumento di forza della composizione.

È più facile rimuovere le piastrelle dallo stampo in acqua calda.

La tecnica sostituisce la cottura a vapore, riduce il tempo di indurimento a 1 - 2 giorni, dopo di che le pietre per lastricati vengono posate con forza. Il primissimo giorno della produzione FEM, puoi stimare quanto risulterà fare pietre per lastricati per unità di tempo.

Consigli! Per ridurre la complessità della tecnologia, gli stampi vengono risciacquati con una soluzione salina - salamoia. Le proporzioni per la sua preparazione sono 30g / 1l (sale, acqua, rispettivamente).

Lastre per pavimentazione colorate

Per ridurre il budget per la finitura del colore, puoi realizzare solo una certa parte della tessera. Pertanto, prima di preparare il calcestruzzo con le tue mani, dovresti calcolare quante "metà" e elementi di pavimentazione solidi devi realizzare con le tue mani. Il pigmento viene aggiunto alla miscela cemento-sabbia durante la miscelazione, le principali sfumature della tecnologia sono:

Oltre all'aumento del prezzo del prodotto, la tecnologia di fabbricazione non aggiunge alcuna difficoltà. Le lastre per pavimentazione si asciugano allo stesso modo, la resistenza e la resistenza all'umidità non cambiano. Gli esperti raccomandano di realizzare calcestruzzo duro con il rapporto acqua-cemento più basso possibile W / C di 0,4 - 0,6 unità.

Importante! Quando si creano lastre per pavimentazione colorate di alta qualità, viene utilizzato esclusivamente cemento bianco. Le comuni formulazioni di grigio Portland non sono destinate alla colorazione, reagiscono con i pigmenti e possono dare un colore "sporco".

L'effetto economico è ottenuto grazie a una tecnica speciale per la produzione di pietre per lastricati a due strati:

- separato dal grigio, ma allo stesso tempo devi realizzare cemento colorato;

- le forme vengono riempite con un impasto colorato di 1,5 - 2 cm di altezza;

- tenuto sulla tavola vibrante inclusa per 20 secondi;

- quindi il cemento grigio dello strato principale viene versato dall'alto;

- la piastrella viene fatta vibrare per altri 20 secondi;

- avvolto in polietilene insieme alla forma;

- rimosso per l'essiccazione per 2 giorni.

Fusione a vibrazione a due strati.

Durante il tempo specificato, i due strati di calcestruzzo non hanno il tempo di mescolarsi completamente tra loro, ma si compenetrano, diventando un unico strato. La superficie anteriore ottiene una colorazione di alta qualità, il pigmento viene salvato. Puoi calcolare empiricamente quanto cemento grigio e colorato è necessario.

Lastre per pavimentazione incandescenti

Per migliorare la qualità degli esterni del marciapiede, vengono utilizzate le piastrelle del marciapiede illuminate. Sono presenti elementi di pavimentazione a rete LED e batteria, luminescenti. In tutti questi casi, è possibile far risplendere FEM con le proprie mani:

- le pietre per lastricati luminescenti sono ottenute dopo la colorazione con un composto speciale;

- Le lampade a LED con scheda di controllo sono collocate all'interno di una scatola trasparente di dimensioni adeguate o un blocco di vetro.

Pietre per lastricati d'ardore.

Le pietre per lastricati incandescenti con LED possono essere realizzate con batterie solari o da una rete a 220 V con un alimentatore. La cifra esatta di quanto realizzare lastre per pavimentazione luminose per una passerella dipende dal proprietario del progetto.

cordoli

La necessaria rigidità spaziale del "trogolo", in cui sono posati gli elementi di pavimentazione, è fornita dai cordoli installati sulla malta. Realizzarli da soli aiuterà a ridurre il budget per l'abbellimento. I moduli possono essere acquistati o progettati indipendentemente dai materiali:

- resina polimerica: il bordo di fabbrica, che è una matrice, è completamente immerso nella miscela diluita;

- legname - bordo bordato o scanalato con ponticelli laterali;

- metallo laminato - canale di sezione adeguata con estremità tappate.

Moduli di fabbrica per il confine.

Dopo aver lubrificato le superfici interne dello stampo con acqua saponata, olio esausto, puoi riempirlo con una miscela di cemento e creare cordoli utilizzando la tecnologia:

- compattazione del calcestruzzo - baionetta con una barra di rinforzo o posa dello stampo su una tavola vibrante;

- essiccazione: dopo lo stripping, i prodotti finiti vengono conservati con un traferro.

A seconda della temperatura dell'aria (+5 - + 30 gradi), i cordoli possono essere installati nel sito di funzionamento rispettivamente per 4 - 28 giorni.

I vassoi per acqua piovana sono costruiti utilizzando una tecnologia simile con piccole aggiunte:

- la forma è un po' più profonda;

- al suo fondo è fissato longitudinalmente un pezzo di tubo, a causa del quale si crea una depressione.

Senza questi elementi aggiuntivi, è impossibile fornire uno scarico in una determinata direzione, l'acqua distruggerà i terreni adiacenti ai marciapiedi.

Lastre per pavimentazione di grande formato, colate in opera

La tecnologia degli elementi di pavimentazione figurati, versati in posizione, è collocata in una categoria separata. Lo stampo per questa lastra per pavimentazione è molto grande, è scomodo trasportare i prodotti finiti. Pertanto, vengono lanciati nel luogo dell'operazione vicini l'uno all'altro. Le cuciture sono assicurate dal materiale dello stampo.

L'industria produce forme di propilene 44 x 44 cm con una configurazione e un nome leggermente modificati (Mosaic, Garden Road). La reversibilità dichiarata di 1000 cicli è quasi sempre osservata.

Un analogo può essere realizzato da solo da un angolo di acciaio e una striscia secondo un campione di propilene. In ogni caso la tecnologia differisce dalla classica pavimentazione:

- il modulo è predisposto;

- riempito di cemento;

- parzialmente a baionetta con rinforzo o cazzuola;

- dopo l'inizio dell'indurimento, la forma viene rimossa, montata in prossimità delle lastre di pavimentazione precedenti.

Tale rivestimento ha una buona adesione allo strato sottostante, ma ha un grande formato. Nella parte centrale, le scanalature non sono passanti, ma imitano solo le cuciture. Pertanto, l'umidità può accumularsi al loro interno e la distruzione parziale del materiale quando l'acqua si congela in inverno.

Pertanto, gli elementi di pavimentazione ricci possono essere realizzati in modo indipendente, conoscendo la composizione e quante piastrelle di diversi colori sono necessarie in totale.

Consigli! Se hai bisogno di riparatori, c'è un servizio molto conveniente per la loro selezione. Basta inviare nel modulo sottostante una descrizione dettagliata del lavoro che deve essere eseguito e riceverai le offerte con i prezzi da squadre di costruzione e imprese per posta. Puoi vedere le recensioni di ciascuno di essi e le foto con esempi di lavoro. È GRATUITO e non vincolante.