Uno dei materiali più importanti utilizzati nell'edilizia industriale e privata, che conserva le sue caratteristiche operative e tecniche anche con un forte riscaldamento, è il calcestruzzo resistente al calore. Il materiale garantisce una protezione affidabile di persone e strutture dalle alte temperature.

Tipi di calcestruzzo refrattario

Diversi tipi di calcestruzzo ignifugo sono stati sviluppati e utilizzati con successo.

Secondo la classificazione principale, il materiale resistente al calore è:

- pesante;

- leggero;

- cellulare.

In base alla temperatura di applicazione, il materiale è suddiviso in:

- resistente al calore, in grado di resistere a temperature fino a 1580 ° C;

- refrattario, resistente a temperature da 1580 a 1770 ° C;

- altamente refrattario, resistente a temperature superiori a 1770°C.

Per il tipo di utilizzo, i blocchi di calcestruzzo possono essere strutturali e termoisolanti.

La composizione refrattaria secca è popolare, alcune delle cui modifiche possono resistere a temperature fino a 2300 ° C. Uno svantaggio significativo delle miscele secche è una breve durata di conservazione, pertanto l'acquisto di una grande quantità di prodotti semilavorati non è pratico.

Composizione e caratteristiche principali

Le caratteristiche tecniche e operative specifiche del calcestruzzo refrattario sono dovute all'inclusione di ingredienti refrattari nella composizione. Il legante principale è il cemento Portland. Filler - vagli di roccia, rifiuti metallurgici o sostanze sintetiche.

Il calcestruzzo resistente al calore ha caratteristiche di elevata resistenza: l'indice di resistenza alla compressione è compreso tra 200 e 600 MPa / cm 2.

La stabilità termica del materiale si manifesta a temperature fino a 500°C. Con l'esposizione prolungata al fuoco aperto su calcestruzzo o con contatto prolungato con superfici calde, la resistenza del materiale si riduce significativamente, portando alla formazione di difetti interni e superficiali.

Il calcestruzzo di allumina è stabile, anche se esposto a temperature fino a 1600 ° C. Con un graduale aumento della temperatura, la composizione cementizia viene cotta e convertita in una massa ceramica, grazie alla quale aumenta la resistenza al calore del materiale.

Tuttavia, il calcestruzzo refrattario di allumina ha una resistenza relativamente bassa. Il materiale è in grado di resistere a una pressione non superiore a 25-35 MPa / cm 2.

Ambito di applicazione

L'area di utilizzo del materiale non si limita solo alla produzione di strutture resistenti agli effetti termici: camere di combustione, forni domestici o industriali, collettori e fondazioni. A causa dell'inclusione di ingredienti specifici nella composizione, il materiale è ampiamente utilizzato nella produzione di materiali da costruzione, nell'industria chimica e nel settore energetico.

Il calcestruzzo resistente al calore viene anche utilizzato per la costruzione di strutture galleggianti, pavimenti, ponti - in strutture che richiedono un'elevata resistenza del materiale con un peso ridotto. La massa relativamente piccola di calcestruzzo è dovuta all'aggiunta di riempitivi porosi.

Self-cucinare

Il calcestruzzo resistente al calore autoprodotto avrà tutte le caratteristiche e le proprietà necessarie. Quando si esegue il lavoro, è necessario seguire le istruzioni e rispettare tutti gli standard tecnologici di produzione, solo allora si riceverà una composizione che non è inferiore all'analogo di fabbrica in termini di proprietà di isolamento termico e resistenza alle temperature estreme.

Per la produzione di calcestruzzo resistente al calore, è possibile utilizzare una miscela secca venduta nella costruzione di ipermercati e mercati o da soli miscelando i componenti nelle proporzioni richieste. La prima opzione è senza dubbio più affidabile, poiché la composizione della miscela finita è equilibrata e pronta all'uso.

Materiali e strumenti

Per la produzione di blocchi di cemento refrattario, dovrai preparare i seguenti strumenti:

- carriola;

- betoniera;

- tubo flessibile;

- cassaforma;

- Maestro OK;

- strumento vibrante (ad esempio un trapano a percussione);

- spray;

- foglio di plastica;

- cemento refrattario;

- calce spenta;

- ghiaia.

Inoltre, l'uso di additivi non è affatto superfluo:

- amianto;

- cemento di bario;

- vetro liquido.

Questi additivi conferiranno al calcestruzzo tutte le caratteristiche necessarie che ne consentiranno l'utilizzo nella costruzione di strutture che verranno fatte funzionare ad alte temperature.

Il calcestruzzo resistente al calore è fatto a mano come segue:

- La betoniera viene riempita con cemento e sabbia in un rapporto di 1: 4.

- Sotto agitazione si versano gradualmente nella miscela acqua (preferibilmente filtrata) e componenti finemente macinati fino ad ottenere una consistenza pastosa.

Versare il composto

La miscela di calcestruzzo preparata deve essere versata nelle casseforme o negli stampi, preventivamente o con silicone per evitare perdite di umidità e semplificare la rimozione del blocco congelato.

Il lavoro deve essere eseguito tempestivamente, poiché la soluzione è molto densa e indurisce rapidamente. La soluzione viene posta con una pala con un piccolo margine, mentre l'eccesso viene rimosso con una cazzuola.

Sigillatura

La miscela di calcestruzzo viene compattata utilizzando vari meccanismi di speronamento: vibratori sommergibili o di superficie. La parte operativa dello strumento viene posta in uno stampo riempito con una miscela e la soluzione si restringe in un minuto.

Lo scopo principale della guarnizione è eliminare le bolle d'aria che influiscono negativamente sulle caratteristiche del materiale, oltre a ridurne la qualità e le prestazioni.

Esposizione e idratazione

Al termine della compattazione la malta viene lasciata indurire. Durante l'indurimento naturale, l'umidità evapora dalla miscela, il che può portare alla rottura dei blocchi. Pertanto, la soluzione deve essere periodicamente inumidita spruzzandola con acqua.

Nelle prime 48 ore, i blocchi di indurimento vengono ricoperti con pellicola trasparente. Dopo due giorni si toglie il film, si tolgono i blocchi dagli stampi e si trasferiscono in una stanza calda per 28 giorni, necessari per la stagionatura finale.

Nella fase finale della produzione del materiale, è necessario sciacquare l'attrezzatura utilizzata e rimuovere i resti della miscela da essa. È meglio pulire gli strumenti subito dopo averli utilizzati per evitare che la malta si secchi.

In custodia

Realizzati a mano con componenti correttamente selezionati, blocchi di cemento resistenti al calore, soggetti a standard tecnologici, dureranno per diversi decenni, garantendo la sicurezza antincendio e l'affidabilità della struttura.

Il calcestruzzo refrattario, come suggerisce il nome, viene utilizzato dove la struttura può subire notevoli sollecitazioni termiche. Le proprietà di questo materiale gli consentono di resistere al riscaldamento ad alte temperature senza perdita di resistenza, e quindi è indispensabile per sistemare camini, posare stufe, ecc. E per le strutture convenzionali, la resistenza al fuoco non sarà superflua.

In quali gruppi sono suddivisi i calcestruzzi refrattari, cosa è incluso nella loro composizione e come preparare una tale soluzione da soli - te lo diremo nel nostro articolo.

Aggiungendo vari componenti alla soluzione, la sua resistenza alle alte temperature può essere aumentata molte volte.

Panoramica dei materiali

Il calcestruzzo e il cemento armato stessi sono materiali abbastanza forti e resistenti al fuoco. Ciò può essere confermato da un processo come la perforazione a diamante di fori nel calcestruzzo: anche con un riscaldamento significativo dall'attrito, la soluzione solidificata non si scioglie e non perde le sue proprietà.

In vari forni vengono utilizzate attivamente parti a base di cemento resistente al fuoco

Tuttavia, la bassa conduttività termica del calcestruzzo "funziona" solo con il riscaldamento a breve termine. Se, mediante un'esposizione prolungata, la struttura viene portata a 250 ° C, inizierà a crollare e a 200 ° C perderà la sua forza del 25-30%. Ciò può portare alle conseguenze più tristi e quindi in alcuni casi si consiglia di utilizzare composti resistenti al fuoco e resistenti al calore.

In base alle loro proprietà, i calcestruzzi sono divisi in diversi gruppi. Le loro brevi caratteristiche possono essere viste nella tabella:

Nota!

Le composizioni resistenti al calore e refrattarie con una densità inferiore a 1500 kg / m3 sono classificate come calcestruzzo leggero.

L'istruzione raccomanda l'uso di tali materiali ovunque la struttura subisca un'esposizione periodica o costante a temperature elevate. Inoltre, l'uso di miscele resistenti al calore è giustificato se la distruzione degli elementi portanti in un incendio può portare a conseguenze tragiche (fondazioni portanti di officine, edifici residenziali e pubblici, ecc.).

Imballaggio misto prefabbricato

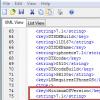

Tecnica di fabbricazione Caratteristiche della composizione

Per la posa di stufe e caminetti, la disposizione dei camini e la risoluzione di problemi simili, potremmo aver bisogno di un materiale in grado di resistere al riscaldamento fino a 1000 - 1200 ° C senza perdita di resistenza. Il prezzo delle miscele di fabbrica già pronte è piuttosto alto, quindi puoi provare a creare la soluzione da solo.

Effetti dell'esposizione a fiamme ad alta temperatura

Per capire quali sostanze dovrebbero essere aggiunte come modificatori, vale la pena capire cosa succede al cemento indurito durante la combustione:

- Come sapete, l'acqua è in gran parte responsabile dell'indurimento del cemento nel calcestruzzo, che reagisce con i granuli del materiale.

- Quando la temperatura aumenta, la maggior parte del liquido evapora, il cemento si disidrata e perde la sua forza.

- Questo processo è irreversibile, quindi non sarà possibile ripristinare almeno parzialmente le proprietà del materiale.

Pertanto, per evitare la distruzione del calcestruzzo, è necessario mantenere l'acqua all'interno aggiungendo additivi cementizi.

Questo ruolo è solitamente svolto da:

- Cemento Portland / loppa Cemento Portland.

- cemento periclasio.

- Cemento ad alto contenuto di allumina.

- Vetro liquido.

Cemento, allumina, bicchiere d'acqua, ecc. favorire la ritenzione idrica

Inoltre, per migliorare la resistenza al calore, nella composizione del materiale vengono introdotti additivi finemente macinati:

- Rottura di mattoni (magnesite, dolomite, argilla refrattaria).

- Pietra pomice.

- Minerali di cromite.

- Loppa di altoforno (macinata e granulata).

- Argilla espansa.

- Ceneri.

Come riempitivo vengono utilizzati anche frammenti di mattoni refrattari, scorie d'altoforno e frammenti di rocce solide: diabase, basalto, tufo, ecc. Le soluzioni ignifughe leggere sono realizzate su perlite o vermiculite.

Nota!

Il riempimento di ghiaia frantumata da rocce dense rende quasi impossibile elaborare la soluzione indurita.

Quindi, se necessario, viene utilizzato il taglio del cemento armato con mole diamantate o la perforazione con strumenti simili.

Produzione indipendente

È del tutto possibile creare miscele di calcestruzzo refrattario da soli.

Per garantire una qualità accettabile, vale la pena seguire il seguente algoritmo:

- In una betoniera impastare tre parti di ghiaia (basalto frantumato o tufo), due parti di sabbia, due parti di cemento refrattario e metà di calce.

Mescoliamo tutti gli ingredienti a secco

- Per migliorare la resistenza al calore, è possibile aggiungere 0,25 parti di sostanze finemente macinate - cenere, scorie d'altoforno o pomice.

- Aggiungiamo acqua in piccole porzioni, portando la soluzione ad una consistenza ottimale.

In ogni caso, ci comportiamo così:

Stampo in plastica per elementi in calcestruzzo del forno

- Produciamo una cassaforma abbastanza resistente in compensato, plastica o metallo.

- Versare la malta nella cassaforma, cercando di non creare spazi vuoti e vuoti.

- Compattiamo accuratamente il materiale, rimuovendo tutte le bolle d'aria.

Nota!

L'elaborazione prolungata delle vibrazioni fa sì che l'aggregato di ghiaia si depositi sul fondo della cassaforma.

Ecco perché ci vuole pochissimo tempo per compattare la soluzione.

Rimuovere la malta in eccesso con una cazzuola.

Successivamente, procediamo all'asciugatura del materiale:

- I calcestruzzi resistenti al fuoco sono più sensibili al regime di idratazione. La presenza di calce nella loro composizione consente per lungo tempo di mantenere una temperatura elevata all'interno della miscela, che garantisce un efficace insieme di resistenza dei prodotti in calcestruzzo.

- Affinché questo processo non rallenti, è necessario coprire accuratamente la cassaforma, riducendo al minimo la perdita di calore e riducendo la velocità di evaporazione dell'acqua.

In linea di principio, la tecnologia consente di smontare la cassaforma immediatamente dopo che la miscela si è raffreddata. Tuttavia, per garantire le massime caratteristiche meccaniche, gli esperti consigliano di mantenere la soluzione in forma per almeno tre giorni e, dopo averla smontata, inumidire tutte le superfici per altri tre o quattro giorni consecutivi.

Foto del pezzo finito colato nella cassaforma

Se stiamo parlando di piccoli volumi (ad esempio, per erigere un camino o posare un camino), allora tutti possono realizzare il cemento refrattario con le proprie mani. Per padroneggiare la tecnica, sarà sufficiente acquistare i componenti necessari e seguire i consigli forniti nel video in questo articolo.

Il calcestruzzo resistente al calore è un calcestruzzo che può resistere a lungo al riscaldamento fino a 1000 ° C senza modificarne la forma e le prestazioni. Viene utilizzato in vari campi: edilizia industriale, edilizia abitativa, nonché nella costruzione di strutture specializzate. Puoi realizzare un materiale resistente al calore con le tue mani, l'importante è attenersi alle istruzioni e ai consigli dei costruttori esperti.

Ambito di applicazione della soluzione resistente al calore

È rilevante l'uso di materiale refrattario nella costruzione di strutture industriali, fondazioni, camere di combustione, nonché nella costruzione di edifici residenziali. Il calcestruzzo resistente al calore viene utilizzato anche nell'industria chimica, dove vengono realizzati materiali da costruzione per il settore energetico. Il materiale resistente al calore viene utilizzato nelle strutture del pavimento, nelle strutture galleggianti e nei ponti di travi. Il suo uso è preferibile in quei progetti in cui si desidera un peso leggero, che può essere fornito da un materiale resistente al calore. Dopotutto, è in grado di ridurre il peso delle strutture di quasi la metà grazie alla presenza di un riempitivo poroso nella miscela di calcestruzzo. Il calcestruzzo resistente al calore viene utilizzato nella costruzione di camini, caminetti e stufe.

Classificazione

Il calcestruzzo refrattario è classificato secondo i seguenti indicatori.

Per struttura:

- leggero;

- poroso;

- pesante.

Su appuntamento:

- isolante termico;

- costruttivo.

Il cemento refrattario assorbe molto fortemente l'umidità.

Il cemento refrattario assorbe molto fortemente l'umidità. Secondo i componenti astringenti inclusi nella composizione:

- Cemento Portland;

- cemento di allumina;

- cemento portland di scorie.

E anche - dalla natura dei riempitivi e dal regime di temperatura di esercizio.

Composizione e caratteristiche

Un diverso legante può diventare un componente della miscela di calcestruzzo: vetro d'acqua, cemento Portland o cemento di allumina. Inoltre, nella composizione del calcestruzzo resistente al calore vengono utilizzati additivi finemente macinati, che influiscono sul peso volumetrico della struttura di finitura. A seconda del componente legante, nella composizione del calcestruzzo vengono utilizzati additivi e riempitivi frantumati, la cui scelta dipende anche dal regime di temperatura, nonché dalle condizioni in cui viene utilizzato il materiale refrattario.

Il materiale resistente al calore, realizzato con l'inclusione di additivi sotto forma di pietrisco, corindone, ecc., Viene preparato sulla base di ingredienti di base. Non sorgono difficoltà nella sua produzione, con abilità costruttive minime, la composizione refrattaria può essere realizzata a mano.

Per aumentare la resistenza del materiale resistente al calore, è riempito con additivi minerali finemente macinati, che aumentano la densità del prodotto. Gli aggregati nei calcestruzzi costituenti resistenti al calore possono essere prodotti nell'impianto, inoltre vengono utilizzate rocce refrattarie.

Oggi esiste la possibilità di realizzare miscele resistenti al calore su misura. Il vantaggio di questo è la scelta degli ingredienti, nonché il loro rapporto in base al progetto del cliente. I costituenti in calcestruzzo sono selezionati in base alle condizioni di temperatura previste durante il funzionamento e alla vita utile dei prodotti.

Cucinare con le proprie mani

Il calcestruzzo resistente al calore può essere preparato con le tue mani, ma poi deve eseguire tutti i compiti assegnati. Inoltre, quando si lavora con calcestruzzo resistente al calore, è necessario seguire le raccomandazioni e attenersi alle istruzioni, che a loro volta devono essere conformi ai requisiti e agli standard tecnologici. Come risultato della realizzazione di un componente refrattario con le proprie mani, si dovrebbe ottenere il calcestruzzo che, come quello di fabbrica, è resistente alle temperature estreme, ha funzioni di isolamento termico. Una volta riscaldato, non dovrebbe perdere le sue proprietà e la sua forma. La preparazione del calcestruzzo resistente al calore con le proprie mani ridurrà i costi di costruzione.

Quando si produce materiale resistente al calore a casa, è necessario fare scorta di vetro liquido, cemento di bario, amianto. Questi componenti daranno al calcestruzzo quelle caratteristiche che consentiranno al materiale di essere utilizzato nella costruzione di strutture con un regime di alta temperatura.

Per realizzare un materiale resistente al calore con le tue mani, devi mettere cemento e sabbia in una betoniera in un rapporto da uno a quattro. Dopo un'accurata miscelazione, l'acqua viene versata fino a quando la consistenza non è simile all'impasto. La soluzione risultante viene versata negli stampi e quindi nella cassaforma. Per rimuovere l'aria che appare, nella soluzione vengono utilizzate guarnizioni.

Materiali e strumenti

Per creare una soluzione resistente al calore, applicare:

- carriola;

- miscelatore per malta cementizia;

- tubo dell'acqua;

- cassaforma;

- cemento refrattario;

- Maestro OK;

- foglio di plastica;

- ghiaia;

- calce spenta;

- spray;

- sabbia.

Il calcestruzzo resistente al calore è un materiale in pietra artificiale necessario per le unità industriali, esposto al riscaldamento di strutture edilizie, rivestimento di caldaie. Lo scopo del materiale per forni industriali è dovuto alle sue prestazioni.

Classificazione refrattaria

Il calcestruzzo refrattario è suddiviso in sottotipi. La categoria della sostanza è determinata dal tipo di legante utilizzato. Esistono diversi tipi di materie prime astringenti:

- Cemento Portland, creato con un metodo combinato, a secco e ad umido. La composizione refrattaria con l'aggiunta di cemento Portland è un materiale da costruzione solido;

- Il cemento di scorie Portland è un materiale resistente al calore utilizzato nel processo di posa delle fondamenta, costruzione di muri. La miscela di calcestruzzo resistente al calore non restringente a base di scorie cemento Portland ha una maggiore resistenza al calore, resistenza all'acqua;

- Il vetro liquido è un legante costituito da acqua e sali di silicato. Il calcestruzzo refrattario con l'aggiunta di vetro liquido è una manna dal cielo nella costruzione di edifici residenziali;

- Il cemento di allumina è un materiale resistente alla deformazione con una struttura cristallina grossolana. È consuetudine utilizzare una soluzione per stufe a camino nella costruzione di cottage.

Per aumentare la resistenza e l'affidabilità della base dell'edificio, i professionisti utilizzano additivi unici sotto forma di scorie granulari, minerale di cromite. Quando viene aggiunto alla composizione preparata sulla base del cemento Portland - un legante speciale, viene presa in considerazione la finezza della macinazione. Il setaccio 009 deve passare non più del 70% della sostanza. Produzione di calcestruzzo a base del componente legante del vetro liquido, la finezza della macinazione dovrebbe essere tale che il setaccio 009 non superi il 50%. Nel processo di produzione di qualsiasi tipo di calcestruzzo resistente al calore, viene preso in considerazione GOST.

Componenti selezionati con competenza di calcestruzzo resistente al calore contribuiscono alla durabilità dell'edificio, la cui costruzione ha comportato l'uso di materie prime come il calcestruzzo resistente al calore. Il materiale da costruzione può essere utilizzato ad alte temperature. Il prezzo di un materiale è determinato da diversi fattori: tipo, qualità, quantità. Per acquistare con competenza cemento refrattario per stufe e caminetti, dovresti familiarizzare con le regole per la loro selezione.

Il calcestruzzo resistente al calore viene utilizzato per la costruzione di stufe, caminetti e camini. Questo tipo di calcestruzzo viene utilizzato sia nell'edilizia residenziale che industriale. Affinché il materiale possa svolgere la sua funzione al giusto livello, per garantire sicurezza e protezione, è necessario rispettare rigorosamente tutti i requisiti tecnologici durante la sua fabbricazione. Il materiale può essere cellulare, leggero o denso. Questo fattore dipende dalla sua area di applicazione e scopo. Tale calcestruzzo può fungere da isolante termico affidabile.

Per preparare il calcestruzzo refrattario, aggiungere alla composizione vetro liquido, amianto, bario o cemento di allumina.

Lavorare con il calcestruzzo refrattario è simile a lavorare con il materiale cementizio convenzionale, riducendo così i costi di costruzione. puoi realizzare con successo questo materiale con le tue mani. È resistente alle temperature estreme e non perde le sue proprietà quando riscaldato, ed è anche l'opzione migliore per la costruzione di oggetti specializzati di ogni tipo.

Selezione di calcestruzzo resistente al calore

Per realizzare il cemento refrattario con le tue mani, dovrai aggiungere alla composizione vetro liquido, amianto, bario o cemento di allumina.

Caratteristiche del calcestruzzo refrattario.

Questi additivi rendono il calcestruzzo adatto per l'uso in aree ad alta temperatura. Il materiale ordinario include elementi che subiscono un processo di disidratazione e disidratazione durante il riscaldamento. La struttura crolla molto rapidamente, passando attraverso un tale test, e il processo di recupero non è possibile. Per evitare tali situazioni, viene utilizzato calcestruzzo resistente al calore. Considerando in dettaglio la miscela di calcestruzzo resistente al calore, è possibile rivelare un alto contenuto di varie impurità. Ognuno di loro svolge il suo ruolo, aumenta la forza, lega i materiali alle alte temperature. Per la produzione di calcestruzzo refrattario con le proprie mani, è necessario disporre di leganti alla base del materiale.

Per questi scopi, puoi utilizzare:

- cemento portland di scorie;

- Cemento Portland;

- cemento ad alto contenuto di allumina;

- cemento di allumina;

- cemento periclasio;

- vetro liquido.

Torna all'indice

Selezione della composizione per calcestruzzo resistente al calore

Varie impurità fini vengono solitamente aggiunte al cemento Portland e al vetro liquido. Il calcestruzzo refrattario può essere regolare o alleggerito, a seconda del peso volumetrico. Un materiale è considerato leggero se il suo peso volumetrico (allo stato essiccato) non supera i 1500 kg/m.

Per la miscelazione di miscele di calcestruzzo resistente al calore su cemento periclasio, viene utilizzato solfato di magnesio (soluzione acquosa). Per l'indurimento del calcestruzzo resistente al calore con una miscela di vetro liquido, è necessario introdurre nella miscela fluorosilicio di sodio, scorie d'altoforno granulate o fanghi di nefelina. Questi additivi vengono introdotti nel calcestruzzo a temperatura normale.

Gli additivi finemente macinati possono essere materiali finemente macinati o polverosi come:

- rompere mattoni di magnesite;

- combattimento di mattoni refrattari;

- grumo di argilla refrattaria;

- pomice;

- cemento;

- minerale di cromite;

- cenere volante;

- andesite;

- loess terriccio;

- loppa d'altoforno granulata.

Adatto per miscele leggere resistenti al calore:

- battaglia di mattoni di diatomee;

- combattimento di mattoni refrattari;

- cemento;

- cenere volante;

- argilla espansa.

Gli aggregati piccoli (0,15-5 mm) e grandi (5-25 mm) possono essere materiali frantumati, come: rottura di mattoni di magnesite e magnesite-cromite, rottura di mattoni ad alto contenuto di allumina e argilla refrattaria, rottura di argilla, semi-acida o mattoni di talco, titanio-allumina e scorie di discarica d'altoforno.

Includono anche dunite, balsato, diabase, andesite, tufo artik, chamotte. Per il calcestruzzo leggero e refrattario, è meglio utilizzare come additivi vermiculite, argilla espansa o perlite espansa. Il tipo di legante, la temperatura e le condizioni di servizio del calcestruzzo determinano la scelta di additivi e aggregati finemente macinati. L'uso del calcestruzzo refrattario riduce il costo del lavoro, i costi di manodopera e accorcia i tempi di costruzione.

Torna all'indice

Preparazione passo passo del calcestruzzo resistente al calore con le tue mani

Per questo processo, è necessario disporre di strumenti e materiali:

- betoniera;

- carriola;

- Maestro OK;

- Pala;

- spray;

- tubo flessibile o altra fornitura d'acqua;

- cassaforma;

- foglio di plastica;

- sabbia;

- cemento refrattario;

- ghiaia;

- calce spenta.

La betoniera o la carriola devono essere posizionate nelle immediate vicinanze della rete idrica. Sarà necessaria acqua per aggiungere alla composizione, lavare gli strumenti e la piattaforma. I materiali devono essere miscelati in proporzioni di 3: 2: 2: 0,5, ad esempio - 3 parti di ghiaia per 2 parti di sabbia e 2 parti di cemento refrattario per 0,5 parte di calce spenta. Il volume della composizione refrattaria non dovrebbe influenzare questi parametri e il rapporto tra i materiali, dovrebbero rimanere invariati. Ghiaia e sabbia vengono poste in una betoniera, vengono aggiunti cemento refrattario e calce spenta, utilizzando una pala, tutti gli ingredienti vengono accuratamente miscelati in modo che i componenti siano distribuiti uniformemente. Quindi l'acqua viene aggiunta alla miscela e mescolata di nuovo. L'acqua viene aggiunta fino a quando la miscela acquisisce la consistenza richiesta (densità di lavoro). Per controllare dalla miscela risultante, prova a modellare un grumo. Se c'è abbastanza acqua, il grumo non si sfalderà e non si offuscherà nelle mani.

La cassaforma o un modulo speciale è riempito con questa soluzione concreta. Questo processo viene eseguito con una pala, l'eccesso viene rimosso con una spatola, dopodiché la superficie viene livellata. Il processo di indurimento del materiale è accompagnato da una maggiore perdita di umidità. Spruzzare periodicamente la superficie con acqua per evitare screpolature. Il calcestruzzo bagnato può essere coperto con un involucro di plastica per un paio di giorni. Dopo questo periodo, il film deve essere rimosso e il calcestruzzo deve essere lasciato asciugare. Prima di rimuovere il cassero, il calcestruzzo deve asciugare per almeno 2 giorni. Successivamente, il calcestruzzo può resistere e acquisire forza entro 3 settimane. La superficie può essere utilizzata dopo questo periodo.