Неткаными материалами называют особый вид полотен, изготавливаемых без использования технологий плоского переплетения нитей. Типов такой продукции к настоящему времени существует множество, так же как и методик ее изготовления. Широка и сфера применения материала этой разновидности. Чаще всего нетканое полотно используется в строительстве и сельском хозяйстве, а также при пошиве одежды.

Немного истории

Впервые материал нетканый был изготовлен во второй половине 19-го века в США. Производились первые полотна этой разновидности из скрепленных между собой крахмалом. Особого распространения в 19 веке этот материал, названный пеллоном, не получил. Довольно-таки широко начал использоваться он только в годы ВОВ. Американцы применяли его для изготовления маскировочных изделий.

В 70-е годы прошлого века пеллон впервые использовали в сельском хозяйстве в качестве укрывного материала. На настоящий момент именно его применяют на 30% с/х площадей стран Евросоюза. В СССР такой материал изготавливался в очень небольших количествах и использовался в основном в Широкое распространение у нас в стране он получил только в 90-е годы. Сейчас его производят многие российские компании. К примеру, очень качественный продукт этого типа выпускает подольская фабрика нетканых материалов «Весь мир», основанная в 2000 году.

Плотность

Нетканый материал может изготавливаться разными способами, иметь неодинаковые толщину, внешний вид и назначение. Однако основной характеристикой таких полотен в большинстве случаев является прочность. Последняя, в свою очередь, зависит от поверхностной Этот параметр в разных по назначению группах может колебаться в пределах 10-600 г/м 2 . Так, к примеру:

Холстопрошивной материал нетканый обычно имеет плотность в 235-490 г/м 2 .

У иглопробивного полотна этот показатель составляет 210 г/м 2 .

Плотность тканепрошивных материалов — 216-545 г/м 2 .

Флизелин имеет поверхностную плотность — 90-110 г/м 2 .

У нитепрошивных полотен этот показатель составляет 63-310 г/м 2 .

Плотность нетканого материала клееного - 40-330 г/м 2 .

Производиться полотна этого типа могут механическим или клеевым способом. Основой любого такого материала является холст, изготовленный из натуральных и синтетических волокон, уложенных рядами. Для получения волокнистой структуры такое полотно прочесывают.

Механические способы производства

Скрепление основы нетканого материала по такой технологии производится с использованием дополнительных нитей. Механическим способом, к примеру, изготавливают холстопрошивные материалы. В данном случае волокна основы скрепляются между собой путем прошивания их нитями. При применении иглопробивной технологии образующие холст элементы предварительно перепутываются между собой. В результате получается довольно-таки плотное по структуре полотно. Для придания большей прочности его прошивают толстыми нитями. При этом пользуются специальными инструментами с зазубринами. Иглопробивной метод изготовления полотен является на данный момент самым популярным. Такую технологию использует каждый завод нетканых материалов.

Нитепрошивные материалы изготавливают путем прохождения основы одной или несколькими системами волокон. Такое полотно отличается от холстопрошивного прежде всего внешним видом. Материл этой группы похож на махровую ткань.

В продаже сегодня имеются также изготавливаемые механическим способом тканепрошивные полотна. Эта разновидность производится на очень легкой основе также путем прошивания ее системой ворсовых нитей. Такие полотна могут быть как гладкими, так и махровыми.

Производство нетканых материалов клеевым способом

Эта технология применяется при изготовлении большинства разновидностей нетканых материалов. Скрепление волокон в холсте в данном случае производится путем их пропитки разного рода клеевыми составами. Чаще всего для обработки при этом используется синтетический латекс. Еще одной распространенной технологией является горячее прессование. В данном случае волокна склеиваются термопластами при очень высокой температуре.

Иногда для производства нетканых клееных материалов применяется также самая старая технология — на бумагодельных машинах. Именно с использованием такого оборудования производился в Америке и пеллон. В этом случае связующее вещество может вводиться или непосредственно в поступающую на машину массу, или же уже в готовое полотно.

Использование холстопрошивных полотен

Такой материал нетканый отличается большой толщиной, массивностью и рыхлостью. Основным его преимуществом являются высокие теплозащитные свойства. Холстопрошивные полотна - это очень плотные и износостойкие материалы, способные давать значительную усадку. Используют их чаще всего в качестве подкладочных при производстве одежды. Также иногда они применяются как основа при изготовлении искусственной кожи.

Где применяют иглопробивной материал

Благодаря пористой структуре эта группа полотен также отличается неплохими теплозащитными свойствами. Помимо этого, к достоинствам такого материала относят устойчивость к стирке и химчистке. Используют иглопробивные полотна обычно при и напольных покрытий. Как и холстопрошивные, применяют их и для изготовления подкладок пальто, курток и шуб. Однако в последнем случае иглопробивной материал нетканый приходится обычно дополнительно пропитывать клеевыми составами. Дело в том, что волокна у него довольно-таки жесткие, а поэтому в свободном состоянии способны проникать через верхнюю и портить ее внешний вид.

Именно иглопробивным способом изготавливается также и самый распространенный нетканый материал - дорнит. Используется геотекстиль при разбивке газонов, возведении фундаментов и т. д. Также иглопробивной метод иногда применяется при производстве наиболее популярного вида и парников — спанбонда. Однако чаще такой вид полотна изготавливают все же клеевым способом (горячим прессованием).

Применение ните- и тканепрошивных полотен

Обе этих разновидности также довольно-таки востребованы в промышленности. Основным достоинством нитепрошивных полотен считается разнообразие по внешнему виду. Эти способом могут производиться как очень тонкие полупрозрачные материалы, так и массивные мебельные. Костюмы, вечерние платья, повседневная одежда, шарфики, салфетки из нетканого материала часто изготавливаются именно по этой технологии.

Плюсами тканепрошивных материалов является устойчивая структура и гигиеничность. По такому показателю, как износостойкость, они превосходят все остальные виды нетканых материалов. Используют такое полотно в основном для пошива халатов и пляжных костюмов.

Где применяются клеевые полотна

Чаще всего такой материал нетканый изготавливается из смеси хлопковых и капроновых волокон. Применяют его обычно при пошиве одежды. К примеру, его вставляют в воротнички, хлястики и шлицы для придания последним жесткости. Изготавливаемые на бумагодельных машинах материалы чаще всего используются для производства разного рода перевязочных медицинских материалов.

Как видите, область применения нетканых полотен в наше время действительно очень широка. Их отличные эксплуатационные характеристики делают их незаменимыми при пошиве многих видов одежды, выращивании растений, устройстве водоотводящих систем и т. д. Технологии производства таких материалов не отличаются особой сложностью, а поэтому и себестоимость их обычно невысока. В основном именно этим и объясняется необыкновенная популярность данной разновидности полотен.

Нетканые текстильные материалы — полотна, по внешнему виду напоминающие ткани, получаемые из текстильных волокон или пряжи без процесса ткачества.Производство нетканых материалов состоит из следующих операций: подготовки основы в виде холста из волокнистых материалов или настила хлопчатобумажной пряжи; связывания волокнистых материалов; отделки полученного материала.

Отделывают нетканые текстильные материалы, как ткани: отбеливают, окрашивают, отделывают печатными рисунками, ворсуют, обрабатывают различными пропитками, аппретируют, каландрируют; полушерстяные материалы ворсуют, декатируют, прессуют.

Наиболее распространен нетканый материал на основе холста из волоконец. Для выработки холста используют хлопок, вискозное и синтетические волокна, восстановленную и заводскую шерсть, очесы и отходы прядильного производства. Холст в виде тонкого слоя воздушной прозрачной ватки получают на разрыхлительно-трепальных и кардочесальных машинах и настилают в 5-6 слоев. Направление волокон в каждом последующем слое должно быть перпендикулярно направлению волокон в предыдущем слое, тогда физико-механические свойства полотна в продольном и поперечном направлениях примерно одинаковы. Затем холст скрепляют для образования компактной массы.

Способы скрепления волокнистых материалов в значительной степени определяют свойства полотна.

Вязально-прошивной способ основан на прочном связывании волокнистой массы нитяными петлями на машинах трикотажного типа такими переплетениями, как цепочка, трико, сукно.

Клеевой способ заключается в склеивании волокнистых материалов, для чего либо размещают в волокнистом холсте термопластичные волокна, либо вводят в волокнистую массу термопластичный порошок, либо пропитывают холст синтетическими смолами. Для связывания волокон холст пропускают через нагретые каландры или термокамеры.

Клеевой нетканый материал используют для медицинских и технических целей, швейной промышленности, для изготовления постельного белья и полотенец разового пользования, в качестве основы для искусственных кож и т.д. Большое значение имеют скорость и глубина пропитывания пористой волокнистой массы, следовательно, выбор проклеивающего вещества. Эпоксидная смола способствует большей прочности и упругости, чем метаминоформальдегидная. При пропитке массы бутадиенакрилонитрильным латексом получают материал с оптимальными свойствами.

Способ точечной сварки — горячее прессование (оплавление) на отдельных участках холста, содержащего химические волокна. Материал получается мягким, объемным, гибким, с поверхностной плотностью 30—300 г/кв. м.

Для иглопробивного способа характерно использование волокон в качестве механических связующих элементов. Волокнистый холст пробивается специальными иглами с зазубринами, обращенными острием вверх. Иглы совершают вертикально-поступательное движение: двигаясь вниз, они прокалывают холст, а возвращаясь в исходное положение, протаскивают через него волоконца, подхваченные зазубринами в нижнем слое. Качество иглопробивных материалов зависит от состава сырья, глубины и плотности прокалывания. Количество проколов на 1 кв. м может быть 60—120 или 80—140. Для большей прочности материал прокалывают с двух сторон. В некоторых случаях применяют пропитку водными дисперсиями полимеров.

Холстопробивной материал, пышный, рыхлый, используют в виде войлока, подкладки для одежды и обуви, одеял, напольных покрытий и т.д. Ватин для упрочнения, предупреждения раздирания и «сваливания» дублируют с текстильным или трикотажным полотном склеиванием или прошиванием.

Для получения толстых прочных материалов ватный холст комбинируют с хлопчатобумажной редкой тканью, которую прокладывают сверху или между двумя холстами. Волокна забивают поры ткани, благодаря чему она цементирует всю волокнистую массу и становится каркасом материала. Вместо ткани можно прокладывать продольные кордные нити. Полотна подобного типа применяют для изготовления одеял, пледов, сукон, технических тканей.

Адгезионно-иглопробивной способ похож на иглопробивной: в процессе прокалывания полотна по трехгранным иглам спускается клеевой состав, который после обработки горячим воздухом создает дополнительные адгезионные соединения между волокнами. Объемность материала сохраняется.

При валялъно-войлочном способе волокнистый холст подвергают уплотнению и легкому свойлачиванию на специальных машинах. Затем холст пропитывают валяльным раствором и подвергают валке до необходимой механической прочности, жесткости и формоустойчивости.

При филъерном способе полиамидный расплав продавливают через фильеры в аэродинамическую шахту, после чего сформированные нити соединяются в холст. Масса такого материала 70—80 г/кв. м, толщина 0,6 мм. Фильерные материалы можно использовать в качестве основы для синтетической кожи и клеевого соединения деталей одежды.

Основными свойствами, характеризующими качество нетканых текстильных материалов , является масса материала и его объемность, теплозащитные свойства, прочность на разрыв и удлинение при разрыве, устойчивость к истиранию и упругость, усадка после стирки, воздухо- и паропроницаемость, внешний вид. Все эти свойства определяются волокнистым строением, строением каркаса и его толщиной, способом скрещивания основы, отделкой.

Наиболее гигиеничные и мягкие — материалы, содержащие хлопковое, льняное и вискозное волокна. Упругими свойствами и несминаемостью отличаются полотна с шерстью и синтетическими волокнами. Наибольшую стойкость к истиранию имеют полотна, содержащие капрон и лавсан.

В процессе эксплуатации микроструктура нетканых текстильных материалов как бы расшатывается. На микроструктуру и её «работоспособность» влияют природа, толщина и длина волокон, соотношение их в массе и ориентация относительно друг друга, способ связывания волокнистой массы.

Существенный недостаток нетканых материалов — остаточная деформация вследствие недостаточной связанности волокон. Чтобы её увеличить, надо повысить прочность чесаной ватки на растаскивание, например используя более тонкие и длинные волокна (при этом возрастает площадь их соприкосновения), уплотняя ватку (упрочняется сцепление). Для уплотнения волокнистой массы холстопрошивных материалов применяют иглопробивание холста перед прошивкой.

На прочность полотна влияют вид прошивающей нити, частота строчки, прочность закрепления волокон петлями. Последние образуют в полотне как бы сетку. Волокнистый слой распределяется в петлях и между петлями неравномерно: одни пучки волокон прочно связаны петлями, другие выступают на поверхности полотна и быстрее истираются. Прочность на разрыв и истирание увеличивается при применении капроновой нити.

При использовании шерстяного волокна для уплотнения проводят валку.

Ассортимент нетканых материалов постоянно обновляется благодаря применению новых материалов, совершенствованию оборудования и технологических процессов.

Пальтовые материалы по структуре вырабатывают холстопрошивными, нитепрошивными или тканепрошивными; по волокнистому составу — полушерстяными с химическими волокнами (лавсаном, нитроном, вискозным штапелем), прошитыми капроновой нитью. Внешне эти полотна имитируют трикотаж, сукно с запрессованным ворсом, байку, пальтовые ткани с рельефной поверхностью и драпы. Масса полотен 300— 600 г/кв. м, отделка — гладкое крашение и меланжирование.

Костюмно-плательные материалы вырабатывают вязально-прошивным способом из хлопковых, льняных, шерстяных и химических волокон в разных сочетаниях пряжи и нитей и разного строения. Полотна бывают гладкокрашеные, пестровязаные, набивные, по характеру поверхности — гладкие, рельефные, ворсовые с одной или двух сторон (типа фланели или байки). Масса полотен 114—300 г/кв. м.

Махровые тканепрошивные материалы гладкокрашеные, набивные, с цветными полосами предназначены для одежды, белья, полотенец, купальных простыней. Масса полотен 203— 456 г/кв. м.

Утепляющие материалы — ватин и теплоизоляционное полотно — применяют в производстве верхней одежды, головных уборов, перчаточных изделий, галантереи. Эти материалы — мягкие, упругие, с хорошими теплозащитными и гигиеническими свойствами, высокой связностью волокнистой массы во избежание миграции волокон в верхние слои одежды. Ватин вырабатывают хлопчатобумажный и полушерстяной, холстоп-рошивной и иглопробивной.

Прокладочные материалы получают клеевым способом, бывают мягкие или жесткие (в зависимости от назначения); эти материалы упругие, формоустойчивые, воздухо- и паропрони-цаемые, устойчивые к действию температуры, стирке и химической чистке. К прокладочным материалам относятся: флизелин, прокламилин и полотна для нижних воротников.

Флизелин получают из смеси хлопка (80%) или вискозного волокна (70 %) с капроном (20—30 %), массой 60—185 г/кв. м (легкий, средний и тяжелый). Он в достаточной степени отвечает всем требованиям, но не сутюживается, расслаивается при эксплуатации. Температура тепловой обработки флизелина не должна превышать 160 °С.

Прокламилин — упругое полотно из нитроновых и вискозных волокон массой 50, 70 и 100 г/кв. м. Устойчив к стирке, химчистке, не разрушается при температуре 160 °С. Его применяют для прокладок в женской и детской одежде разного назначения, мужских костюмах.

Полотна для нижних воротников мужских костюмов вырабатывают нескольких видов: иглопробивные массой 170 г/кв. м — из вискозного и лавсанового волокон; полотно массой 180 г/кв. м более высокого качества — из полушерстяных аппаратных очесов (70 %), лавсана (20 %), помесной шерсти (10 %); войлокообразный фильц массой 210 г/кв. м — из шерсти (70 %), вискозного волокна (30 %).

Материалы для обуви используют для верха заготовок, подкладки, прокладок и стельки. Структура материала зависит от его назначения. Для верха обуви используют полотна полушерстяные, хлопчатобумажные, из химических волокон; для утепленной подкладки — полотна полушерстяные и хлопчатобумажные типа сукна и байки. Изготавливают их вязально-прошивным, иглопробивным и комбинированным способами, гладкокрашеными, меланжевыми и пестровязаными.

Качество нетканых материалов для одежды, обуви характеризуется сортом и категорией и оценивается в зависимости от способа их производства. Нормативно-технические документы разработаны на все виды полотен и готовых изделий.

При определении сорта полотна делят на группы (допуск дефектов устанавливается по группам) в зависимости от особенности использования.

Поставщик гарантирует соответствие физико-механических показателей нетканых текстильных материалов нормам стандартов или технических условий.

Дефекты внешнего вида подразделяют на распространенные по всему куску — засоренность репьем, мертвый волос, разнооттеночность, непрокрас, пропуск прошивной нити, неразработанные при регенерации нити и др., а также местные (расположенные на ограниченном участке) — обрыв прошивной нити, масляные нити, узлы, плохой прочес, заломы, плохой начес, неровнота по толщине, уплотненные или разреженные петельные столбики и др. Для каждого вида материалов устанавливаются малозаметные и резкозаметные дефекты. Грубые местные дефекты подлине вырезают. Дефекты оценивают путем сравнения с эталоном. Сорт нетканых текстильных материалов определяется по сумме баллов оценки дефектов внешнего вида.

Суммарное количество баллов устанавливают по сортам на стандартную площадь куска. Если фактическая площадь куска отклоняется от стандартной, суммы баллов местных дефектов пересчитывают на кусок условной площади.

При установлении категории качества полотен определяют основные показатели — волокнистый состав, равномерность структуры, неравноту по массе, прочность окраски, усадку, устойчивость к пиллингу, туше, а также художественно-колористическое оформление, структуру и отделку. Качество нетканых текстильных материалов в значительной степени зависит от вида сырья и материалов, способа производства и технологического процесса.

В перспективе возможны увеличение выпуска прокладочных и утепляющих полотен для швейной, обувной и резиновой промышленности, каркасных материалов, основы для искусственной кожи и клеенки и др., замена неткаными материалами тарных хлопчатобумажных тканей и значительной части текстильных изделий, применяемых для технических целей.

"Дорнит", началась в 70-х годах прошлого столетия. Но активно использоваться он начал только в настоящее время и нашел свое применение в самых различных областях. Изготовлен он из стопроцентного полипропилена и термически обработанных волокон, и поэтому внешний вид геотекстиля представлен именно как нетканый материал. Применение такой технологии дает материалу высокую стойкость к жидкостям, рулон не впитывает влагу при хранении во влажных помещениях, и разнообразным химическим соединениям. Также материал имеет хорошую стойкость к гниению, различным грибкам, плесени, птицам, грызунам.

Нетканый материал является разновидностью строительных материалов, поставляемых в компактном виде, и позволяющие создавать слои различного назначения. Материал обладает следующими качествами: плотность, надежность, высокое качество, долговечность. Температурный режим, который может выдержать этот материал, составляет от -60 до +100 градусов по Цельсию.

Еще одно положительное свойство этого материала – это то, что он удобен в укладке и транспортировке, его можно перевозить в рулонах, что довольно сильно снижает затраты на перевозку и хранение, а также не боится разрушения при небрежном обращении. С использованием этого материала не возникает никаких трудностей, при необходимости разделить на части его можно легко – просто разрезать обычной ручной или цепной пилой. Еще геотекстиль обладает свойством пропускать воздух, что позволяет ему не отсыревать, и противостоять процессам гниения.

Геотекстиль имеет очень большую гибкость, что позволяет ему выдерживать, как уже упоминалось выше, большие нагрузки, и равномерно распределять давление по всей площади. Также при условиях небольших деформаций он может выполнять функцию армирования. Отличительной способностью этого материала является то, что повреждение какого-то определенного участка не ведет к повреждению всего материала, и он продолжает дальше выполнять возложенные на него функции.

Также благодаря структуре этого материала, его можно использовать как фильтр, который будет предотвращать проникновения частичек пыли и земли в мелкие поры материала и дальнейшего их засорения. Так как он обладает выгодным соединением большого множества характеристик, геотекстиль применяют при оборудовании противоэрозийных конструкций, таких как: дорожное покрытие, усиление линии вдоль берега и многое другое. В строительстве нетканый материал используют для укрепления фундамента, для подпорных стен, в ландшафтном дизайне - для сооружения фонтанов, при устройстве различных клуб, цветников, для укладки плитки. Благодаря использованию геотекстиля вместо цементной стяжки, при укладке плитки, вы не только экономите, но и тем самым увеличиваете жесткость конструкции, что в дальнейшем поможет исключить просадки. Также его активно используют для обертывания перфорированных труб, защищая их от загрязнения и засорения. Его применение в этой сфере является очень эффективной мерой, так как материал этот не промокает, не подвергается гниению и одновременно выполняет роль фильтра. В некоторых случаях имеется возможность обойтись даже без прокладки самой трубы, вместо нее используют материал геотекстиля и крупную фракцию щебня.

Кроме того, нетканый материал нашел свое применение в секторном озеленении территории. Наверное, всем известно, что существуют такие почвы, на которых практически ничего не произрастает, причиной всей этой не урожайности является низкое содержание гумуса и питательных микроэлементов в почве. Для того чтобы увеличить плодородность почвы, необходимо нанести слой хорошего плодородного грунта. В таком случае геотекстиль используют как прокладку, его укладывают между слоем природной и привезенной плодородной почвы, он препятствует вымыванию и перемещению слоев земли относительно друг друга. Также его можно использовать в виде защиты, растений или рассады, от губительного воздействия холода и жары. В последнее время он все чаще начал применяться в фермерском и тепличном хозяйстве.

Широкое применение геотекстиль нашел и в медицине. Тут его используют в качестве материала, из которого изготавливают белье для постели, или для одноразовой одежды. Активно используется он и в производстве гигиенических средств, для изготовления салфеток, подгузников, прокладок.

В последнее время геотекстиль стал широко использоваться в мебельной промышленности. Там его используют в качестве подбивки для мебели, для производства матрасов. Также он применяется для изготовления различных емкостей, тар, для бытовой техники, для изготовления упаковок, коробок для мебели.

Производство нетканого полотна возможно с различной плотностью и с различной цветовой палитрой, в зависимости от нужд и пожеланий клиента. До потребителя геотекстиль доставляют в рулонах, ширина каждого рулона составляет от 1 и до 6 метров.

В число наиболее распространенных текстильных материалов входит нетканое полотно, включающее в себя огромное разнообразие видов. Изготовленное из одного или комбинации материалов, нетканое полотно представляет собой скрепленную структуру элементов. В его составе нет трикотажных и тканых полотен.

Одним из наиболее известных материалов данного вида является геотекс, в состав которого входят полипропиленовые волокна.

История создания

В последующем в качестве сырья для геотекса применяли самые разные материалы. Спрос на нетканое полотно вырос в мгновение, настолько необычными и полезным оказались его свойства. В зависимости от вида волокон, которые ложились в основу создания нового материала, можно было получать самые разные свойства.

Во Франции разрабатывали не только новые виды станков, но и модернизировали прежние под более совершенные виды нетканой материи. По сей день лучшие характеристики в оборудовании для создания таких плотен являются главным преимуществом французских станков.

На сегодняшний день разработано немало разновидностей нетканого материала. Теперь нетканое полотно может быть использовано как дренажный, фильтровальный или мембранный инструмент.

Вплоть до конца 20 века основными производителями материала геотекс и подобных ему оставались страны Европы, США и Япония. Но вскоре к ним не только присоединились, но и начали обгонять по количеству и качеству производства азиатские страны. В частности, нетканое полотно теперь в огромных количествах поставляет Узбекистан.

В нашей стране нетканое полотно изначально производилось только для бытовых целей и использовалось в швейной промышленности. В 90-е годы, как ни странно, началось бурное развитие данной отрасли, а ГОСТ начал активно разрабатывать и совершенствовать нормы.

Вызвал такое развитие дефицит хлопчатобумажных тканей, а многие тканые материалы в самых разных сферах были вынуждены заменять на иглопробивное нетканое и другие подобные виды. Так и появилась необходимость совершенствования этой отрасли промышленности. На современное нетканое полотно имеется огромный спрос, который неуклонно растет.

Производство

Изготавливается геотекс и другое нетканое полотно в три этапа

:

- Формирование основы. Для этого используется каркас из нитей или волокнистый холст.

- Скрепление основы.

- Отделка готового материала.

Для формирования холста применяют массу из натуральных и химических волокон в разных пропорциях. Готовые волокна смешивают и очищают. После их прочесывания формируется волокнистый холст. Каркас из нитей представляет собой сетку в виде параллельно уложенных между собой нитей.

Скрепление основы может быть трех видов: иглопробивное, вязально-прошивное и клеевое. Иглопробивное скрепление производится на машинах при помощи игл. Игла, проходя через толщину всего слоя, захватывает волокна и протаскивает их. Так и происходит межслоевое скрепление. Вязально-прошивной метод заключается в провязывании холста пряжей. И, наконец, нетканое полотно производят клеевым способом. В этом случае холсты скрепляются при помощи полимерных веществ. Склеивание бывает двух видов: мокрое и сухое. Мокрое заключается в нанесении жидкого вещества на холсты с последующим наложением их друг на друга. Для сухого склеивания применяется порошок, нить, пленка или шпательные волокна, имеющие более низкий уровень температуры плавления, чем скрепляемые холсты. После нанесения связующего вещества холсты подлежат термообработке.

Геотекстильное полотно обязательно подлежит отделке.

Основные свойства

Оценивая качество таких материалов, необходимо исходить из области их применения. Фильтровальное нетканое полотно должно обладать высокой прочностью, а хорошие эстетические характеристики для фото пригодятся, но не более.

Оценивая качество таких материалов, необходимо исходить из области их применения. Фильтровальное нетканое полотно должно обладать высокой прочностью, а хорошие эстетические характеристики для фото пригодятся, но не более.

К некоторым видам материи предъявляются высокие требования по плотности, прочности, упругоэластичности. А отменные внешние показатели, отлично продемонстрированные на фото, позволяют нетканым материалам успешно конкурировать с тканями. Учитывая экономическую составляющую, преимущество в большинстве случаев отдают нетканым полотнам.

Области применения

Геотекстильное полотно используется для самых разных нужд. В швейной промышленности из этого материала изготавливают одежду всевозможного назначения: платья, костюмы, белье, халаты, пальто, купальники, детские вещи . Нередко геотекс материалы применяются для утепления.

Широкое применение геотекстильное полотно нашло в иных сферах. Геотекс используется в дорожном строительстве, монтаже дренажей, в жилой застройке и отделке помещений. Кроме того, геотекс может быть использован даже для отделки жилых зон. Например, геотекстильное полотно можно увидеть на изнаночной стороне столовых клеенок или линолеумов.

По своим свойствам описываемый материал во многом превосходит тканевые аналоги. И ведь он постоянно совершенствуется. Так что не будет удивительным тот факт, что вскоре эта материя будет необходима абсолютно везде.

Нетканые материалы - Это текстильные изделия из волокон или нитей, соединённых между собой без применения методов ткачества. Крупное промышленное производство нетканых материалов появилось в 40-е гг. 20 в. Современные нетканые материалы - один из основных видов текстильной продукции во многих странах. Материалы, получаемые физико-химическими способами. Большинство нетканых материалов, так называемые клееные нетканые материалы, производят способами, при которых соединение волокон осуществляется с помощью связующих веществ (клеев). Наиболее распространены клеёные нетканые материалы, основой которых является так называемый волокнистый холст (слой текстильных волокон, масса 1 м2 которого составляет от 10 до 1000 г и более).

Кратко по определению БСЭ, "Нетканые материалы - текстильные изделия из волокон или нитей, соединённых между собой без применения методов ткачества".

Чаще всего холст формируют механическим способом из нескольких слоев прочёса, поступающего со съёмного барабана чесальной машины. Холст получают аэродинамическим методом, при котором волокна снимаются с барабана чесальной машины потоком воздуха и для формирования холста переносятся на сетчатый барабан (конденсор) или на горизонтальную сетку с максимальной скоростью до 100 м/мин и более. Холст можно получать также из водной дисперсии волокон на сетке бумагоделательной машины. В зависимости от особенностей склеивания волокон различают несколько способов получения клеёных нетканых материалов. Самый распространённый способ основан на пропитке холста жидким связующим - синтетическим латексом. Холст погружают в ванну со связующим или распыляют связующее над поверхностью холста.

Иногда применяют пропитку, сходную с нанесением рисунка на поверхность ткани методом печати. Пропитанный материал высушивают и подвергают обработке в термокамерах, нагреваемых горячим воздухом или инфракрасными излучателями. Холст обычно формируют из хлопка, смеси вискозных и полиамидных волокон или из отходов текстильного производства, в том числе непрядомых. Получаемые этим способом нетканые материалы (скорость 50 м/мин и более) используют в качестве бортовочных и прокладочных материалов, для фильтров, как тепло- и звукоизоляционные материалы в автомобильной промышленности и др. При способе горячего прессования склеивание волокон осуществляется термопластами (полиамиды, полиэтилен, поливинилхлорид и др.) под давлением до 2 Мн/м2 (20 кгс/см2) при повышенных температурах, обычно на специальных каландрах.

Склеиванию предшествует термообработка слоя волокон, содержащего связующее, которое вводят в холст на стадии его формирования (в виде легкоплавких волокон, сетки, нитей и др.) или в уже сформированный холст (в виде порошка). При получении нетканых материалов с использованием бумагоделательных машин (скорость 100 м/мин и более) связующее (латексы, легкоплавкие волокна и др.) вводят в массу, поступающую на машину, или в уже отлитое полотно. Такие нетканые материалы дёшевы, широко используются в производстве изделий однократного применения (постельного белья для гостиниц, полотенец, скатертей, перевязочных материалов).

При фильерном способе синтетические волокна, образующиеся на выходе из фильер прядильной машины, проходят через каналы, в которых вытягиваются в воздушном потоке, а затем при укладке на движущемся транспортёре образуют полотно. Сформированный материал чаще всего закрепляют связующим; в некоторых случаях используют липкость самих волокон. При структурообразующем способе получение нетканых материалов возможно без использования волокон: полотно формируют в результате образования из растворов или аэрозолей полимеров конденсационных структур (в виде пористого, иногда волокнистого осадка, который может содержать наполнители, затем вымываемые) или отверждением пены и др. Такие нетканые материалы «дышат» подобно ткани. Их можно использовать вместо ткани или бумаги в технике (для фильтров и др.) и для бытовых целей. Материалы, получаемые механическими способами. При изготовлении холстопрошивных нетканых материалов (технология «маливатт» - ГДР, «арахне» - Чехословакия и др.) в движущемся через вязально-прошивную машину холсте волокна закрепляются в результате прошивания их нитями, которые укладываются и соединяются так же, как при основовязании на трикотажной машине.

Такие нетканые материалы используются в качестве теплоизоляционных (взамен тканого ватина и др.) или упаковочных материалов, как основа в производстве кожи искусственной и др. Производительность одного агрегата 3-8 м/мин и более. Нитепрошивные нетканые материалы (материалы «малимо» - ГДР) получают прошиванием одной или нескольких систем нитей. Эти нетканые материалы используют для декоративных целей, для пляжной и верхней одежды, полотенец и др. Особый интерес представляют нитепрошивные нетканые материалы с ворсовыми провисающими петлями (полупетлями), которые успешно конкурируют с ткаными махровыми материалами (типа «фротте»). Полотнопрошивные нетканые материалы изготавливают прошиванием текстильного полотна ворсовой пряжей (материал «малиполь» - ГДР), применение которой способствует улучшению структуры и свойств полотна. Для этой цели используют ткань, материал «малимо» и др. Нетканые материалы для пальто и юбок прошивают шерстяной пряжей, основу для тафтинг-ковров (шириной 550 см) - ковровой пряжей с помощью игл, протаскивающих её через ткань. При обратном движении иглы пряжа захватывается держателем, в результате чего образуются петли.

Для закрепления петель на изнанку ковра наносят связующее. Производительность машины 5 м2/мин и более. С помощью вязально-прошивных машин изготавливают нетканые материалы без применения нитей (материалы «вольтекс» - ГДР, «арабева» - Чехословакия и др.). Такие нетканые материалы могут состоять, например, из ткани и холста, полученного из длинных волокон. После протаскивания волокон из холста сквозь тканый каркас на изнаночной стороне нетканых материалов образуются прочные петли, а на лицевой стороне - пушистый и высокий ворс. Такие нетканые материалы применяют в качестве утепляющей прокладки в спортивной одежде и демисезонных пальто, для изготовления головных уборов, тёплой обуви и др. Наиболее перспективны иглопробивные нетканые материалы, изготавливаемые путём перепутывания волокон в холсте и прошивании его иглами с зазубринами. Прокалывание материала происходит при движении доски с иглами вниз (до упора). При её движении вверх материал продвигается вперёд (производительность машин 5 м/мин).

Такие нетканые материалы используют в качестве ковров, которые успешно конкурируют не только с ткаными, но и с тафтинг-коврами, т. к. для изготовления не требуют пряжи. Иглопробивные нетканые материалы применяют также в качестве одеял, сукон для бумагоделательных машин, фильтров и др. К числу нетканых материалов относят и валяльно-войлочные текстильные материалы (см. Валяние), при изготовлении которых используется способность волокон шерсти к свойлачиванию (при механической или тепловлажностной обработке). В состав таких нетканых материалов иногда вводят каркас из ткани. Технология их получения имеет многовековую историю (таким образом получают, например, валенки).

Лит.: Технология производства нетканых материалов. М., 1967; Тихомиров В.Б. Химическая технология производства нетканых материалов. М., 1971; Перепелкина М.Д., Щербакова М.Н., Золотницкая К.Н. Механическая технология производства нетканых материалов. М., 1973.

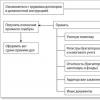

Процесс развития отрасли нетканых материалов в России можно разбить на четыре этапа:

Первый этап - становление отрасли (60–70-е гг.).

Второй этап - ее расцвет - (80-е гг.).

Третий этап - резкий спад производства (90-е гг.).

Четвертый этап - подъем производства и перспективы развития нетканых материалов в настоящее время.