Домашняя печь может служить не только средством для обогрева. Она способна превратиться в стильный элемент интерьера, если приложить усилия для этого. То же касается и домашних каминов. Плитка для печи при этом должна быть огнеупорной, чтобы могла выдерживать высокие температуры.

Как облагородить?

Если вы желаете придать средству для обогрева привлекательный вид, то вариантов предостаточно. Облицовка печи или камина может подразумевать штукатурку, обложение и отделку посредством камня, изразца.

Чаще всего для этой цели используется керамическая или кафельная плитка. При этом первый вариант - наиболее популярный и доступный. Штукатурка не очень практична, поскольку на ней постоянно образовываются трещины, а изразцы - достаточно дорогое удовольствие.

В зависимости от ваших пожеланий и общего интерьера дома вы самостоятельно выбираете, чем обложить печь, чтобы она не только выполняла свои функции, но и эффектно смотрелась.

Какой должна быть облицовка?

Естественно, плитка для печи или другое покрытие должны соответствовать определенным нормам. Требования к ним следующие:

- Экологичность. Если естественные ингредиенты по количеству превышают искусственные, то во время обогрева выделение токсических веществ будет сведено к минимуму.

- Огнеупорность. Во время использования плитка будет подвергаться сильному термическому воздействию, которое превышает показатель в 1000 градусов. Поэтому нужно выбирать подходящий в данном случае вариант.

- Теплоемкость и теплопроводность.

- Коэффициент водопоглощения должен составлять максимум 3 процента.

- Минимальная толщина - 8 мм.

- Низкая пористость.

- Стойкий окрас, который не поблекнет при температурных воздействиях.

- Антистатичность.

- Внешняя привлекательность.

Сейчас ассортимент такой продукции в строительных магазинах очень большой. Поэтому плитка для печи доступна в любых вариациях. Все зависит от того, где находится установка, какое помещение и в каком дизайне выполнен его интерьер.

Сейчас ассортимент такой продукции в строительных магазинах очень большой. Поэтому плитка для печи доступна в любых вариациях. Все зависит от того, где находится установка, какое помещение и в каком дизайне выполнен его интерьер.

Свойства облицовочных материалов для печей и каминов

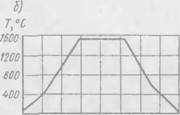

Является качественным материалом, способным выдерживать большие температурные нагрузки. Она делается на основе специальной глины, которая устойчива к ним. Технология производства тоже особенная: термостойкая плитка закаливается в максимально предельных условиях. Температура при этом может достигать 1500 градусов. Однако именно такой способ ее производства гарантирует качественную эксплуатацию в качестве облицовочного материала для особых объектов.

Плитка для камина и другие средства для его оснащения, обладающие огнеупорными свойствами, имеют свои разновидности. Но в плане функциональности они все одинаковы. Их главная задача - это защита печи от температурных перепадов и противодействие ее разрушению.

Плитка для камина и другие средства для его оснащения, обладающие огнеупорными свойствами, имеют свои разновидности. Но в плане функциональности они все одинаковы. Их главная задача - это защита печи от температурных перепадов и противодействие ее разрушению.

Такие материалы применяют во время финальной отделки конструкций. Любая огнеупорная плитка износоустойчивая и прочная. В ее состав входят такие компоненты:

- специальная глина;

- вода;

- добавки;

- отделочная глазурь с пигментом.

Особенности керамической плитки

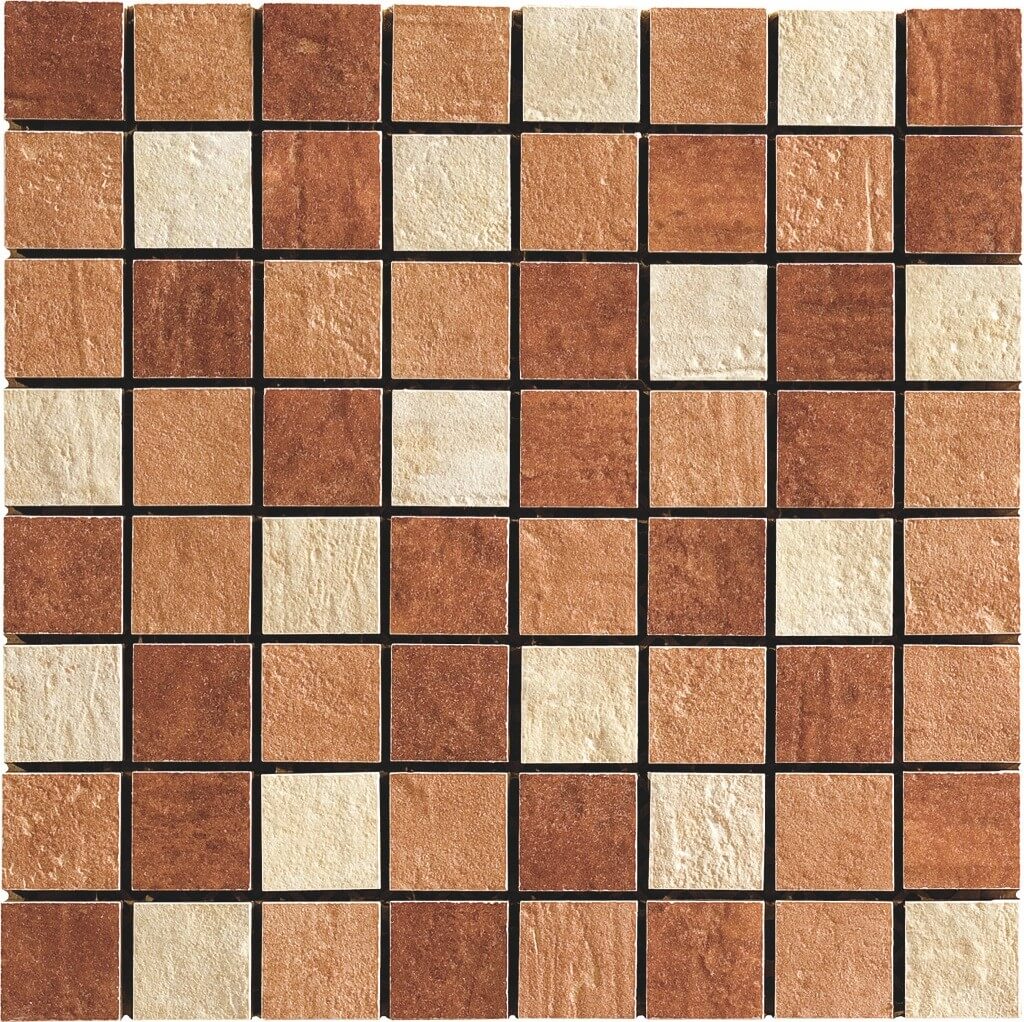

Она при этом может быть терракотовой или майоликой. Такая плитка для печи имеет отличные теплоустойчивые свойства. При длительном нагревании или остывании она не меняет свою форму и внешний вид. Терракотовая плитка имеет шершавую поверхность и имитирует камень или кирпич. А майолика гладкая и глазурованная.

Терракотовый облицовочный материал применяется для применения внутри или снаружи. Его можно класть в местах с повышенной влажностью. Также он отличается своей ударопрочностью и паропроницаемостью. Это и есть те преимущества, которые имеет керамическая плитка для печи. Цена ее колеблется в пределах от 100 до 1000 рублей за одну штуку и зависит также от производителя.

Терракотовый облицовочный материал применяется для применения внутри или снаружи. Его можно класть в местах с повышенной влажностью. Также он отличается своей ударопрочностью и паропроницаемостью. Это и есть те преимущества, которые имеет керамическая плитка для печи. Цена ее колеблется в пределах от 100 до 1000 рублей за одну штуку и зависит также от производителя.

Понятие о клинкерной плитке

Нередко практикуется облицовка печи посредством такого материала. Он изготавливается на основе нескольких видов сланцевых порошка и прочих ингредиентов, которые смешаны друг с другом. Такая плитка отличается широким цветовым разнообразием, которое достигается за счет смешивания минерального красителя с ключевой смесью.

Этот вид материала не рекомендуется применять при возведении объектов, внутренние стены которых сделаны на основе Дело в том, что материалы отличаются по своей структуре и показателям коэффициента расширения. Стоимость клинкерных плиток зависит от бренда и колеблется от 1600 до 3000 за штуку.

Кафель

Термостойкая плитка - это не любой тип кафеля. Здесь нужно очень внимательно выбирать. Дело в том, что печь или камин при эксплуатации имеют этапы как нагревания, так и охлаждения. И чтобы облицовочный материал при этом устоял, то при покупке кафеля отдавайте предпочтение маленьким плиткам с матовой поверхностью. А вот глазурованная конструкция таких перепадов не выдержит и даст со временем трещины.

Огнеупорная плитка в виде кафеля не очень подходит для дачных строений, если они не используются в качестве постоянно жилья. Когда печь затапливают при минусовой температуре, облицовочный материал может осыпаться. Также та плитка для камина, у которой нулевой уровень водопоглощения, не сможет держаться на глиняном либо цементном растворе. Ему потребуется крепление в виде клеевых специализированных смесей, а вот швы следует обрабатывать огнеупорной затиркой.

Изразцы

Такие покрытия не имеют многих недостатков, которые касаются кафельных плиток. Чаще всего они гладки и на них нет рельефа.

Плитка для камина такого типа отличается своей огнеустойчивостью и тем, что делают ее вручную, с применением особой технологии. При установке некоторые элементы собирается в единый узор нужного цвета. Такие плитки очень многообразны в отношении дизайна, поэтому их можно подобрать под любой тип интерьера.

Плитка для камина такого типа отличается своей огнеустойчивостью и тем, что делают ее вручную, с применением особой технологии. При установке некоторые элементы собирается в единый узор нужного цвета. Такие плитки очень многообразны в отношении дизайна, поэтому их можно подобрать под любой тип интерьера.

Стоимость изразцов зависит от тематики, сложности узора и того, сколько частей нужно для его создания. Например, комплект из 400 элементов будет стоить 200 тысяч рублей и выше.

Состав огнеупорных плиток для печей и каминов

Уже упоминалось, что термостойкие плитки делаются из специальной глины. Она же, в свою очередь, состоит из особых минералов в определенных пропорциях. Известно, что пласты ее разных видов залегают почти везде на том или ином уровне грунта. Эта порода состоит из алюмосиликатов. А окрас будет напрямую зависеть от ее химических составляющих:

- натрия;

- магния;

- каолина;

- оксидов металлов и других.

При этом сказать точно, какие именно компоненты обеспечивают огнеупорность, нельзя. Однако именно они при обжиге на высоких температурах придают материалам прочность. Ключевое качество такой плитки - это отсутствие плавки и выделения токсических веществ.

Что где лучше подходит

Плитка для печей и каминов имеет массу разновидностей. Она отличается друг от друга по поверхности, рисунку, фактуре и размеру.

Например, стекловидная поверхность материала подходит для кладки в не особо горячих конструкциях. При этом в таких местах должен быть выложен в несколько слоев. Стекло плохо переносит температурные перепады, это стоит учитывать.

Например, стекловидная поверхность материала подходит для кладки в не особо горячих конструкциях. При этом в таких местах должен быть выложен в несколько слоев. Стекло плохо переносит температурные перепады, это стоит учитывать.

Оптимальный вариант на все случаи - это стандартные плитки прямоугольной формы небольшого размера. Из проще всего укладывать впритык друг к другу, при этом зазор для швов остается минимальным.

Хорошими характеристиками обладает клинкерная продукция. Она более толстая и чем-то напоминает кирпич для отделки. С помощью таких плиток можно имитировать кладку.

В любом случае к выбору того или иного вида нужно подходить крайне внимательно. Ведь именно от этого зависит ваша безопасность и гарантия успешной эксплуатации камина или печки.

Что учесть при укладке?

В основном плитка любого вида, предназначенная для каминов и печей, хорошо переносит температурные колебания, предельно низкие и высокие показатели. Часто ее используют в саунах, при наружной отделке мангалов и барбекю. После обжига она становится устойчивой к холоду и влаге. И очень важно соблюдать технологию ее укладки, ведь именно это влияет на длительность использования, качество и внешний вид конструкции.

Плиткой облицовывают подготовленную поверхность. До этого на нее наносят равномерно слой закрепляющего состава. Чтобы шов был аккуратным, нужно соблюдать определенную выдержку при работе. Также не забывайте о том, что каждый материал имеет свойство расширяться после нагревания. Резаные части нужно укладывать в последнюю очередь, а начинать лучше с наружных углов. Желательно доводить одну стену в упор до внутреннего поворота, а потом облицовывать ее оставшуюся часть.

От качества выполненной работы во многом зависит то, как будет служить печь и насколько долго продержится покрытие в виде плит. Но немаловажно и то, чтобы вы их подобрали верным образом.

Подход к облицовке плиткой печей и каминов – один из главных индикаторов квалификации плиточника. Увы, слишком часто итогом работы становится разочарование заказчика и головная боль специалиста. Непонимание специфики печной укладки оборачивается растрескиванием и отслоением плит. А ведь на каминах обычно не экономят, и это умножает проблему.

В чём же сложность облицовки проводников тепла, украшающих наши дома? Высокая температура – серьёзный враг плитки, клеевой прослойки и самого основания. Но если печники, как правило, отличаются более узкой специализацией, хорошо понимая требования к материалам (да и само сырьё обычно жароустойчиво), то плиточники нередко страдают безответственностью в этом вопросе. Не все кафельщики (а тем более, рядовые потребители) осознают, что термостойкая плитка для печей и каминов – залог надёжной облицовки.

Требования к «печной» плитке

Плитка для печей и каминов должна быть:

- Термостойкой . Если на упаковке красуется буква «Т», облицовочный материал способен выдерживать нагрев до 1000 градусов. О жароустойчивости свидетельствует и язычок пламени, изображение которого идёт в «комплекте» с цифрами: 1 или 2. Математические символы означают количество обжигов плитки – чем больше число, тем жароустойчивее изделие.

- Крепкой. Плитка, чья толщина менее восьми миллиметров, для облицовки каминов не подходит.

- Теплопроводной. От материала, даже самого термостойкого, мало толку, если он не делится «температурой» с помещением.

- Плотной. Мелкопористость – важный критерий, определяющий пригодность плитки к оформлению печей.

- Износостойкой. Напрямую зависит от предыдущего пункта. Определяется стандартом PEI. Эта классификация предполагает наличие пяти категорий (I-V). Для облицовки печей и каминов можно использовать плиты с маркировкой IV и V.

- Влагостойкой. И этот параметр связан с плотностью. Плитка не должна обладать более чем трёхпроцентным коэффициентом водопоглощения.

- Экологичной. Нагрев всегда сопровождается испарением определённых веществ. Если в состав материала входят токсичные вещества, они обязательно попадут в организм человека.

- Соответствующей определённым рамкам терморасширения . Если более точно, границы – 7-8 %.

Само собой, помимо технических критериев, имеются и декоративные требования. Конечно, никто не обязывает декорировать печи и камины красивой и эффектной плиткой, но невозможно не рекомендовать использовать привлекательный облицовочный материал.

Мы разобрались с требованиями к плитке. Настал черёд проанализировать, какие решения отвечают им.

Термостойкая плитка: виды и описания

Кафель

Никакого ранжира здесь нет. Кафельная плитка стоит на первом месте исключительно благодаря своей популярности. Но это не тот материал, который можно рекомендовать в первую очередь. Даже термостойкий кафель, что флюгер от ветра, зависит от колебаний температуры.

Глянцевую плитку использовать можно, но нежелательно – велика вероятность, что глазурь потрескается. Лучше ориентироваться на матовый кафель, но и здесь есть некие рамки. Крупноформатные плиты более склонны к разрушению, поэтому условный «потолок» – 20х20 см.

Напомним, что любой «печной» материал должен отвечать озвученным требованиям. А кафельную плитку для печей стоит подбирать особенно тщательно. И ни в коем случае нельзя работать с ней в помещениях, которые в холодный период будут обогреваться периодически – низкая температура губительна для кафеля.

Клинкерная плитка

Отличное решение – клинкер является очень плотным материалом, который изготавливается из высокосортных тугоплавких глин не без помощи очень высоких температур. Функциональным достоинствам, которых у клинкера масса, вторят декоративные. Хотя этот вид облицовочных плит не столь вариативен с точки зрения дизайна, как кафель, выбрать есть из чего. Причём он тонально и разнообразный, и однородный. Последний фактор гарантирует износоустойчивость материала, даже небольшие сколы не станут препятствием к дальнейшей эксплуатации, так как окрашенная на всю глубину керамика не зияет дефектами.

Клинкер, в отличие от кафеля, в помещениях с температурными перепадами использовать можно. За это нужно благодарить плотность материала, отвечающую за стойкость к морозу и низкое водопоглощение.

Но есть у клинкерной плитки и минус. Несмотря на общие рекомендации укладывать её на бетонные, цементные и кирпичные основания, печи и камины в этом отношении более требовательны – кирпич как основа не подходит. Суть в том, что у клинкера и кирпича слишком отличаются коэффициенты терморасширения, что неизбежно ведёт к разрушению облицовки.

Майолика

Представляет собой разновидность керамических плит, которые изготавливают из обожжённой глины с последующим нанесением расписной глазури. Имеет меньшую плотность, чем клинкер, но богаче последнего декоративно. Существует три основных вида майолики: итальянская, русская и голландская. Русская майолика, благодаря повсеместному распространению на Руси печей, была излюбленным оформительским элементом «каминов». Основными центрами производства были Москва и Ярославль. Сегодня довольно часто можно встретить комбинацию майолики с не менее популярной в своё время метлахской плиткой.

Относительно высокая (в сравнении с клинкером) пористость не позволяет использовать майолику в местах, обогреваемых время от времени.

Метлахская плитка

Эта термостойкая плитка – жертва разного рода домыслов. Чтобы ориентироваться среди мифологических пластов, следует понимать, что метлахская керамика обязательно изготовлена с помощью высокотемпературной обработки, имеет матовую поверхность, отличается коэффициентом водопоглощения, близким к нулю, имеет однородный окрас. Конечно, не вся плитка, имеющая подобные характеристики, является метлахской, но та, свойства которой в эти рамки не вписываются, таковой не является совершенно точно.

Формат плит «плавает» в пределах 3-20 см. Варьируется и иллюстративная составляющая – можно встретить как декоративно скромную керамику, так и плитку, поражающую художественной наполненностью. Благодаря этому и обилию форматов, из метлахской плитки обычно плетут замысловатые орнаменты – этим-то «метлах» и хорош.

Изразцовая плитка

Если основополагающими критериями при выборе термостойкой плитки для печей и каминов являются экологичность и декоративность, определённо стоит присмотреться к изразцам. Что касается «экологического» пункта, материал характеризуется наивысшими показателями в этом отношении. Ручная работа определяет очень высокую художественно-эстетическую составляющую изразцовой плитки.

Плиты обладают рельефной или гладкой поверхностью. Изразцы имеют форму коробки – тыльная сторона коробчатого вида предназначена для крепления к основанию. Богатство содержания отдельных элементов открывает огромные возможности перед мастерами – печи и камины, облицованные изразцами, являют собой настоящие произведения искусства. Однако отсутствие производственной автоматизации негативно влияет на стоимость плитки, позволить себе обогатиться шедевром может не каждый.

К функциональным плюсам изразцовой плитки стоит отнести и высокую теплоотдачу.

Терракотовая плитка

Это плитка, которую производят ручным или механизированным способом (с помощью одинарного обжига) из красных глин. Отсутствие глазури, характерное для большинства терракотовых плит, определяет тональную гамму: от розовых и желтых до красно-коричневых оттенков.

Обычно плитке свойственна шершавая поверхность. В плане форматов имеется тенденция к имитации камня и кирпича. Терракотовая керамика:

- выдерживает температуру до 1100 градусов;

- ударопрочная, что положительно отражается на долговечности материала;

- обладает отменной адгезией;

- имеет повышенную теплоотдачу – это обусловлено фактурой полотна плитки;

- устойчива к температурным перепадам;

Лучшее основание для термостойкой терракотовой плитки – кирпич. Материалы обладают похожими характеристиками терморасширения.

Керамогранит

Один из самых прочных видов плитки. Изготавливается с помощью высокого давления и обжига при температуре 1200-1300 градусов. В качестве сырья используются разные сорта глины, каменная крошка, кварцевый песок и различные добавки.

Керамический гранит можно отнести к одним из самых лучших видов термостойкой плитки. Всё благодаря сочетанию превосходных эксплуатационных характеристик и параметров декоративного толка. Судите сами:

- на десятибалльной шкале Мооса (определяющей твёрдость материалов), верхнюю позицию которой занимает алмаз, керамогранит расположился на восьмом месте;

- материал обладает крайне низким водопоглощением – не более 0, 05% по массе;

- имеет очень высокую прочность на изгиб;

- хорошо сопротивляется перепадам температур;

- обладает структурной однородностью;

- устойчив к химии.

Однако претензия на лидерство определяется не только функционалом – керамогранит «умеет» имитировать различные материалы. Вот, например, Serenissima Cir – коллекция Chicago (Италия). Плитка уподоблена кирпичу и камню. В комплекте множество решений, в том числе и декоративных элементов.

А вот Gardenia Orchidea – коллекция Cotto Reale (Италия) – имитирует терракотовую плитку, с которой вы познакомились чуть выше. Рыжие оттенки отсылают к превосходному специфическому качеству, которым славится оригинал.

Мы лишь приподняли завесу декоративных возможностей керамогранита. В ассортименте производителей (другими словами – в нашем каталоге) всевозможные дизайнерские решения, которые удачно накладываются на великолепные технические характеристики.

Шамотная плитка

Облицовочный материал, который производят из спецсортов огнеупорных глин. Специфика плитки – кислотоупорность. Плиты уместны в соответствующих помещениях. Но у «шамота» масса прочих достоинств:

- впечатляющий температурный эксплуатационный диапазон: от минусовых показателей к плюсовым; особенно хороша шамотная плитка стойкостью к высоким температурам;

- устойчивость к деформации;

- практически не скользит;

- имеет значительную толщину.

Шамотная плитка берёт начало в металлургии – отличные качества глин позволяли изготавливать формы для отливки. Углядев характеристики сырья, производители облицовочных материалов взяли на вооружение глины. «Шамот» выпускают в нескольких типоразмерах, в одинарном и спаренном формате. Впрочем, в быту используют одинарный вариант, на это толкает как финансовая составляющая, так и толщина материала – двойной формат серьёзно увеличивает печной объём.

Изначально шамотная плитка не блистала декоративным разнообразием, но сегодня уже можно подобрать керамику едва ли не под любой интерьер. Хотя, конечно, кислотоупорный материал в этом смысле очень уступает керамограниту и кафелю.

Альтернатива плитке – мрамор

Термостойкий клей для облицовки печей

Недостаточно приобрести термостойкую плитку, не менее важен вопрос выбора клея. Разумеется, клеевая смесь тоже обязана обладать «иммунитетом» к высокой температуре. Возможно, кто-то сейчас подумал о составах для полов с подогревом. Да, их много, но, увы, для каминов и печей они не годятся – в нашем случае следует выбирать более жаростойкие смеси.

«Печные» клеи способны выдерживать температуру от 70 до 1500 градусов, большинство – до 150-400. Учитывая, что поверхность печей и каминов нагревается до 100-120 градусов, подобрать соответствующую смесь не очень проблематично. Затирка для швов тоже должна быть жароустойчивой.

Следуя рекомендациям по выбору огнеупорной плитки для печей и каминов, а также сопутствующих материалов, соблюдая технологию облицовки, вы сможете быть уверены, что керамические декорации не станут жертвой температуры долгие годы.

Очаги с открытым или закрытым пламенем являются неотъемлемым атрибутом загородной жизни. Современные модные тенденции направлены на сохранение традиционного стиля в интерьере, поэтому во многих домах можно увидеть настоящую печку. Важной особенностью поддержания ее в работоспособном состоянии долгое время, является своевременная облицовка очага плиткой

. Она должна производиться по особым правилам, так красота, которую дарует специальная плитка для печи, сможет радовать взор продолжительное время.

Особенности выбора материалов

Выбирая плитку для имеющегося в доме камина или настоящей печи, необходимо помнить, что обычный кафель здесь неуместен. Обязательным условием удачного выбора является сочетание цвета и рисунка с основной гаммой оттенков в интерьере. Качественная плитка для использования в облицовки печей должна быть:

- произведена по особой технологии с применением смеси из глины, воды и глазури;

- жаропрочной и устойчивой к механическим повреждениям;

- с низким коэффициентом поглощения воды – не более 2 – 3%.

Если учитывать эти параметры, то материал прослужит долго, а печка или камин станут настоящим украшением любого интерьера.

Виды продукции для отделки

Современная керамическая плитка для печей и каминов выпускается в нескольких видах. Основные – это:

- терракотовая;

- клинкерная;

- керамогранитная;

- майолика.

Каждый из этих видов имеет определенное превосходство: так терракотовый вариант обладает разной фактурностью элементов, поэтому в процессе облицовки можно проявлять фантазию. Клинкерная плитка для печей отличается от прочих высокой морозоустойчивостью, поэтому ее выбирают дачники, проводящие за городом лишь несколько месяцев в году.

Керамогранитный материал наиболее прочен, а майолика отличается стойкостью оттенков и красок, она термостойкая.

Совет: следует максимально снизить количество материала для облицовки, который содержит глянец в покрытии

Причиной является плохая термостойкость стекла, входящего в состав. Лучшая плитка – матовая, так как в ней нет примесей стекла.

Особенности укладки

Прежде чем начинать облицовку кафель, предназначенный для печей, требуется подобрать по размеру.

Совет: лучше использовать плитку небольшую, которую легко «подгонять» впритык друг к другу.

Отличным вариантом будет имитация кирпичной кладки – клинкерная вариация. Любая, качественно произведенная печная плитка огнеупорная, обладает повышенной прочностью, что позволяет ей легко переносить частые перепады температуры. Жаропрочная облицовка позволяет использовать специализированный кафель в банях и саунах.

Фактурная плитка окрашена, что позволит подобрать вариант, максимально подходящий для имеющегося интерьера. Для монтажных работ по облицовке следует выбирать специальный жаростойкий клей, а для затирки швов – герметик печной. Клей применяется не только для облицовочных работ, но и для дополнительной теплоизоляции, соединения элементов во время ремонта печей. Состав клея обладает дополнительно еще и звукоизоляционными и теплоаккумулирующими свойствами, что для подобных конструкций является необходимостью.

Непосредственно выбранные отделочные материалы укладываются на крепления, изготовленные из железа, поэтому кафель и основание должен разделяя некий зазор между основанием печки и железным основанием для облицовки.

Особенности ухода

Созданный по специальной технологии материал на основе глины, не требует сложного ухода. Плитки с необычным визуальным эффектом – глазурованной и термостойкой поверхностью – вариант, который часто выбирают для украшения интерьеров. Ухаживать за таким своеобразным, но роскошным с точки зрения дизайна материалом на удивление просто – не сложнее, чем за любой другой керамической плиткой, в том числе и без глазури – периодически проводить несложную чистку, используя обычный мыльный (не порошковый) раствор. После обработки необходимо провести процесс вытирания, чтобы не осталось и капли воды, так как плитка впитывает ее, следовательно, разрушается.

В зависимости от помещения, в котором используется кафельная плитка для каминов, нагревательных элементов печей, интенсивность ее загрязнения может быть различной, точно так же, как разными могут быть и вещества, попадающие на нее – от обычной бытовой пыли, до частичек угля и золы. На внешнюю стенку, следовательно, на материал отделки печки могут попадать и капельки жиры, если используется печной способ приготовления блюд. В этом случае для качественной и полностью безвредной для самого материала очистки, требуется использовать не обычную мыльную воду, а специальные средства, профессиональные, не разрушающие поверхность.

Таким образом, для преображения старой печки или для предания интерьеру необычного вида, используется практичный отделочный материал – огнеупорная плитка, которая способна преобразить любое пространство. Сегодня существует множество вариантов этого материала, поэтому проблем с выбором, монтажом и уходом не возникнет даже у новичков в мире дизайна. Особое внимание следует уделять аккуратности во время облицовки, толщине используемых в укладке плиток и их расцветке, так как все элементы дизайна должны гармонировать между собой. Термостойкая основа, подобранная правильно, немного креатива и выдумки – залог надежности выполненной работы. Прекрасная печка из сказки – реальность, поможет в этом огнеупорная плитка, выполненная из самых лучших и экологически чистых материалов.

Терракотовый вид плитки для облицовки камина и печи

Терракотовый вид плитки для облицовки камина и печи

В данном разделе учебника рассмотрены наиболее широко применяемые на практике технологические приемы получения высокопористых огнеупорных изделий, характерные особенности их производства, перспективные возможности совершенствования производственных процессов с целью снижения их энергоемкости, экономии дефицитного сырья, снижения трудозатрат и повышения качества изделий.

Из всего многообразия высокопористой огнеупорной керамики выбраны два вида: алюмосиликатные (шамотные) изделия и изделия из чистых высокоогнеупориых оксидов (корунда), наиболее широко применяемые в промышленности, иа примере которых можно проиллюстрировать особенности технологических процессов изготовления теплоизоляционных огнеупорных изделий.

Высокопористые огнеупорные изделия широко применяют в двух главных направлениях. Первое - тепловая изоляция и тепло - пая защита. В этом случае эффективность высокопористых огнеупоров определяется главным образом двумя показателями: теплопроводностью и средней плотностью, т. е. показателем эффективности принято считать произведение?.рср.

Второе направление связано с использованием развитой поверхности высокопористых огнеупоров. В этом случае решающими показателями являются общая пористость, ее характер, газопроницаемость и другие показатели пористой структуры. Здесь огнеупорные высокопористые материалы применяют в виде горячих фильтров, газораснречелителей, катализаторов в высокотемпературных технологических процессах.

Теплоизоляционные огнеупорные материалы используют главным образом для устройства тепловой изоляции промышленных печен, теплопроводов и другого іермического оборудовании. Более 50% всех выпускаемы v изделии применяют в черной металлургии,

S.4 20%-в машиностроении, остальной объем - в промышленности строительных материалов, химической промышленности и других отраслях. Для тепловой изоляции промышленных печей наиболее широко используют шамотные изделия, а при более зь::ок;: температурах (выше 1450"С)- корундовые.

Шамотные теплоизоляционные огнеупорные изделия. Их сят к группе алюмоснлнкатных огнеупоров, которые в зависим сти от содержания в них оксида алюминия подразделяют на следующие виділ: полукислые (содержание А1203 до 28%), шамотные (28 ... 4.г,"/и) н высокоглипо емистые (свыше 45%)

Таким образом, основное различие материалов этой группы заключается в соотношении оксидов А!203 и Si02, преобладающих в их составе. Остальные оксиды - Fe203l ТЮ2, СаО, MgO, R20 -это примеси, содержание которых в огнеупорных глинах не превышает 4... 7% в пересчете на прокаленное вещество. Сырьем для производства алюмосиликатных изделий служат природные огнеупорные глины или нх смеси с добавками, содержащими недостающие оксиды.

Глины основных месторождений СССР подразделяют на три минералогических типа: каолиновые, гидрослюдистые и монтмо - риллонитовые. В технологии теплоизоляционных огнеупорных материалов используют в основном каолиновые глины. Эти глины содержат 25...37% А1203 и 45...60% Si02. Такое сырье пригодно только для производства полукислых или шамотных огнеупоров, так как содержание оксида алюминия (наиболее тугоплавкого компонента) даже в обогащенном просяновском каолине не превышает 39%, т. е. меньше того предела, который необходим для получения высокоглпноземистых изделий.

Для изготовления наиболее широко применяющихся шамотных изделий, как правило, используют природное сырье без подштрп - ховки добавками с большим содержанием А1203 (бокситов, технического глинозема и т. п.).

Шамот - обожженная до спекания огнеупорная глина, подвергнутая затем измельчению до определенной заданной дисперсности. Шамот является отощителем, снижающим сушильные и обжиговые усадки керамической массы. Содержание шамота в шихте и тонкость его измельчения зависят от способа изготовления и заданных свойств высокопористых изделий. Таким образом, шамотными называют изделия, получаемые путем обжига сырца, изготовленного из огнеупорных глин или каолинов, отощенных шамотом, полученным из тех же или близких по химическому составу глин.

Шамотные теплоизоляционные изделия по огнеупорности, зависящей в основном от содержания в сырье оксида алюминия, делят на четыре класса:

Класс................................. О А Б В

Огнеупорность, °С. . 1750 1730 1670 1580

Содерж. нше МЛ. . -10 ...45 38 ...42 32 ... 38 30... 31

В мировой практике шамотные пысокопорш гыс нзтелня изготовляют, применяя практически ві " известные ио "ооы порообразования. В СССР эти изделия производят способами введения и выжигания выгорающих добавок, пенообразования и введения в состав шихты пористых гранул, получаемых путем дробления обожженных пеиошамотных масс (обычно брака, образующегося при производстве пеиошамотных изделии). Основные физико-технические свойства шамотных теплоизоляционных изделий приведены в табл. 15.2.

Производство шамотных изделий способом пенообразования. Основные принципы производства пеиошамотных изделий практически те же, что и при производстве пенодиатомитовых изделий. Отличительными особенностями являются процессы, связанные с подготовкой сырьевых материалов, и параметры тепловой обработки изделии.

Тонкость помола компонентов опре іеляется аданпон средней плотностью изделии; чем она ниже, тем тоньше должен быть помол шамота п глины.

Это положение можно объяснить следующим образом. При снижении средней плотности изделий необходимо уменьшать долю шамота и - липы в пеномассе и увеличивать количество технической пены. С другой стороны, для обеспечения устойчивости пепо - массы во времени и образования каркаса из тверлых компонентов при сушке необходимо иокрып. вею попер носы» пузырьков пены определенным слоем тертых компоненти. ІІрп снижении их рас - > л. чл iTO можно достичь только в случае соотп-.-птвующего увелн-

Чения удельной поверхности шамота и глины. Поэтому, например, при получении изделий марки ШЛБ-0,8 шамот измельчают до удельной поверхности 5Г)00... 6000 см2/г, а изделия марки ШЛБ-0,4 можно получить лишь в случае увеличения удельной поверхности шамота до 8000 ... 9000 см2/г.

Следует отметить, что увеличение доли технической пены в пе - номассе сопряжено с существенным снижением прочности готовых изделий. Для компенсации падения прочности в составе шихты за счет шамота увеличивают долю глины (табл. 15.3).

Г л б л и ц а 1Ь. З. Состапы шихты шамотных изделий

Качестве основного технологического аппарата, в котором совмещаются процессы помола компонентов смеси, их смешивания и получения иепошамотной массы за счет вибровоздухововлечеппя, позволяет исключить почти все машины помольного отделения, дезинтегратор, смесительные бегуны, трубную и шаровую мельницы, а также установку для приготовления пеиомассы и все это заменить одной технологической машиной - вибромельницей.

Введение в формовочную массу воздухововлекающих и пластифицирующих добавок вместе с водой затворения обеспечивает быстрый помол твердых компонентов и повышение устойчивости пеиомассы при пониженном на 15... 17% водосодержании. Продолжительность обработки массы в вибромельнице составляет 5 ..7 мин, при этом тонкость помола компонентов достигает 7500 ..8000 см2/г Наиболее интенсивно процессы протекают при степени загрузки объема вибромельницы мелющими телами в пределах 33...36%, а измельчаемым материалом - 30... 35%, при следующих параметрах вибрации: амплитуда 2,5...2,8 мм, частота 1500...1800 кол/мин.

При таком способе приготовления пеиомассы обеспечивается получение изделий со средней плотностью 600 ...800 кг/м3, т. е. марок ШЛБ-0,6 и ШЛБ-0,8. Сушка сырца в этом случае идет по ускоренному режиму и может быть сокращена на 10... 15 ч.

Рассмотренный пример показывает, что не все возможности существующих и широко применяющихся способов порообразования используются и что для достижения наибольшего технико-экономического эффекта необходимо проводить непрерывные и системати ческие исследования по совершенствованию известных и созданию новых технологических приемов для производства высокопористых материалов вообще и керамических, в частности.

Получение теплоизоляционных шамотных изде - л ни введением в формовочные массы пористых начали и тел ей. Данная технология основывается на широко известных в производстве строительных материалов принципах - введении в формовочные смеси с целью снижения средней плотности изделий и конструкций легких высокопористых заполнителей искусственного (керамзит, шлаковая пемза, вспученные перлит и вермикулит н др.) или естественного (туфы и т. п.) происхождения. В данном случае для получения огнеупорных теплоизоляционных материалов применяют высокопорпстые заполнители, огнеупорность которых соответствует заданной огнеупорности готовых изделий. В связи с тем что в природе не встречается высокопори

стых огнеупорных материалов, их изготовляют искусственным nv - тем.

Именно таким образом получают так называемые пеношамот - ные (ПШ) изделия. Формовочная масса, предназначенная для их изготовления, содержит 65 ...70% искусственно изготовленных пористых шамотных гранул размером "от 0,5 до 10 мм и 30 ...35% огнеупорной глины (связующего).

Для снижения средней плотностн таких из гелий необходимо применять принцип наиболее плотной упаковки пористых гранул, который основывается на использовании гранул с прерывистой гранулометрией, когда соотношение размеров более крупных гранул и более мелких находится в пределах (4 ...5) : 1.

Пористые шамотные гранулы получают из неномассы, которую сушат, обжигают, дробят и рассеивают, или используют для этой цели отходы (брак, обрезки), которые образуются при производстве шамотного ультралегковеса (ШЛБ-0,-1).

Форммог непошамогиые изделия путем легкого уплотнении или трамбования, сушат, как правило, вне форм по ускоренному режиму, обжиг осуществляют при температуре 1300... 1320°С.

К достоинствам этой технологии следует отнести незначительную усадку изделий при сушке и обжиге, что позволяет получать изделия заданных форм и размеров без их механической обработки после обжига; получение изделии с повышенной термической стойкостью, что обеспечивает большую продолжительность их службы по сравнению с изделиями марок 1ІІЛБ. Однако средняя плотность изделий, получаемых этим способом, составляет 1,0 г/см2 и выше, что объясняется необходимостью введения в формовочные смеси большого количества связующего (огнеупорной глины) для придания сырцу и готовым изделиям необходимой прочности.

Рассмотренные технологические приемы пригодны для получения высокоглиноземнстых теплоизоляционных огнеупоров, например днстен-силлиманнтовых и некоторых других видов.

Высокопористые теплоизоляционные изделия из чистых огнеупорных оксидов. Огнеупорные изделия, в том числе н теплоизоляционные, получаемые из чистых высокоогнеупорных оксидов (Л1203, BeO, Zn02, MgO и др.), характеризуются не только высокой огнеупорностью (более 2000°С), но и обладают целым рядом ценных свойств (химической инертностью, низкой электропроводностью, высокой стойкостью к коррозии и др.). Это позволяет успешно применять их и различных условиях службы. Производство таких высокопористых изделий широко осуществляют лишь способом введения и выжигания органических добавок. При этом стремятся применять тобавки с малой зольностью с целыо снижения негативного влияния золы на огнеупорность изделии.

Способ пенообразования для производства высоконорнстых из - ,/іелпн ні чистых нысокоопфуиорны. х оксидов ма. топр||одеп, так К.1К высокая ІІЛОІПОСП. ОКСИДОВ іребуе т сверх Тонкої о пч помола для получения устойчивых во времени неномасс. При этом резко возрастают затраты электроэнергии на помол. узеличизг^:тся у? а-

Ст опасность загр^знени* материала г. радуктгм}-: Осгтсз-Гье

Недостатки пенового способа присущи и способу газообразования, поэтому основным способом получения таких изделий является в настоящее время способ выгорающих добавок, который также, как будет показано ниже, требует существенного совершенствования.

Наиболее типичным и широко используемым теплоизоляционным материалом, получаемым из чистых оксидов, является высокопористая корундовая керамика, на примере которой рассматривается в данном учебнике технология высокоогнеупорных теплоизоляционных изделий.

Технология высокопористых корундовых изделий и пути ее совершенствования. Корундовая керамика содержит не менее 95% оксида алюминия в виде сг-А1203- минерала корунда, встречающегося в природе и получаемого искусственным путем Основным сырьем для получения корундовых изделий служит технический глинозем, содержание оксида алюминия в котором составляет 97...99%. Технический глинозем представляет собой безводный окснд алюминия, известный в нескольких кристаллических модификациях. Самая устойчивая из этих модификаций а-А1203 (корунд). Известны еще две модификации: - у-А1203 и р-А1203. В природе встречается только а-форма; у-форма образуется при термической обработке природных водных оксидов алюминия, например бокситовых пород.

Искусственно полученная у-форма неустойчива и при нагревании в интервале температур от 1100 до 1450°С переходит в устойчивую а-форму. При этом происходит существенное уплотнение материала: плотность возрастает с 3,5 до 3,99 г/см3, а объемная усадка составляет 14,3%- Величина объемной усадки весьма значительна, поэтому она оказывает существенное влияние на технологию изготовления изделий.

Третья - p-форма, по существу, не является чистой модифнка - ционной кристаллической формой глинозема, а представляет собой условное обозначение группы алюминатов с высоким содержанием оксида алюминия. В общем виде состав соединений, входящих в эту группу, можно выразить, например, формулами Ме0-6А1203 и Ме20-12А1203, где МеО может быть представлено СаО, ВаО, SrO и др., a Me20 -Na20, К20, Li20 и др. Обычно содержание в таких алюминатах щелочных и щелочноземельных оксидов составляет 8... 10%- При нагревании до 1600... 1700°С р-глинозем разлагается, в результате чего образуется а-А1203, а сопутствующие оксиды выделяются в газообразном состоянии. Следует отметить, что р-глинозем снижает механическую прочность и электрофизические свойства обожженных корундовых изделий, поэтому его присутствие в корундовом материале и и составе шихты нежелательно.

Искусственно полученный глинозем (сырой глинозем) представляет собой однородный белый порошок с насыпной плотностью 0,85 г/см3. Его зерна состоят из скопления мельчайших кристаллов у-Л1203, имеют шарообразную форму и пористое строение. Такую структуру называют сферолитной. Сферолиты практически не спекаются, что определяет необходимость их разрушения. С этой целью технический глинозем предварительно обжигают при температуре 1300... 1350 С При этом достигается почти полный перевод у-АІаОз в устойчивую «-форму и существенное снижение усадок при обжиге изделий

Вторым видом сырья для корундовой керамики является электрокорунд. Чаще всего, особенно для высокопористых изделий, используют белый электрокорунд, который получают плавлением в электродуговых печах технического глинозема и последующим раздувом расплава. При этом образуются зерна корунда размером от нескольких мкм до нескольких десятков мкм. Обычно в белом электроплавленом корунде содержится 98% и более С1-АІ2О3. При получении высокопористой корундовой керамики электрокорунд вводят в состав шихты главным образом для снижения огневых усадок, что создает возможность исключения из технологического цикла калибровки обожженных изделий.

Промышленное производство корундовых высокопористых изделий осуществляют способом литья, а поризацшо - способом выгорающих добавок (см. схему на стр. 297).

Формовочную массу приготавливают в лопастных смесителях, она представляет собой шликер следующего состава: предварительно обожженный технический глинозем - 95% по массе; мел - 5%) (мел вводят для снижения обжиговых усадок); древесные опилки - 25 ...30% от массы твердых компонентов; влажность массы - 45...50%). Обычно в воду затворения вводят сульфитно - спиртовую барду или другую пластифицирующую добавку.

Формуют изделия литьем в металлические формы. Сушка сырца осуществляется в формах, в протпвоточных туннельных сушилках в течение 42...48 ч при максимальной температуре 100... 110°С. Обжиг изделий осуществляют в туннельных печах по режиму, приведенному на рис. 15.3.

Высушенные изделия в результате усадочных деформаций и удаления влаги лишь с одной (верхней) поверхности имеют неправильную форму и подлежат калибровке, котор ю производят на специальных станках после обжига изделии. В результате выполнения этой операции образуется значительное количество отходов в виде кусков, порошка и пыли.

Изделия, получаемые по приведенной технологии, характеризуются следующими показателями: средняя плотность -от 1,1 до 1,4 г/см3; прочность при сжатии - от 7 до 10 ЛШа, огнеупорность - 1830°С, дополнительная усадка при температуре!500°С- ."і."."!>"">, іімілопровочнін 11, при і"речіи и темпера тре /()()"(". 0,56... 0.89 Ві/(м "С).

К недостаткам традиционной технологии корундовых теплоизоляционных изделий следует отнести невозможность получения изделий со средней плотностью ниже 1,0 г/см3; высокое содержание йоды в формовочной массе, подлежащей удалению испарением, что кроме больших затрат труда приводит к деформации изделий и необходимости их калибровки после обжига; загрязнение материала СаО и снижение в связи с этим его эксплуатационных свойств.

Совершенствование способа выгорающих добавок. Применительно к производству шамотных, дистен-снллимоннтовых (разновидности нысокоглнпоземистых) и корундовых высокопористых изделий гоиершсштионапие данного способа должно идти в направлении спижсппи средней плотности продукции, улучшении ее

эксплуатационных и функциональных свойств, повышения технологичности, снижения энергоемкости и трудоемкости производственного процесса, сокращения объема брака и отходов.

Наглядным примером такою подхода мидию и новые технологические принципы, разработанные в MUCH им. В. В. Куйбышева Эти принципы базируются на применении нове «Ефективного вида выгорающей аобавки, позволяющей величігь общую пористость їм юли»! с ()5 до 80... 82п >. использовании іаібрап. пи как фак-

10 20 50 W 50 60 70 80 90^4 Рис 15.3 Режим обжига корундовых легковесных изделий:

А - вьп гщая добавка опилки: б - то же, вспенсмныЛ отсев полистирола

|

5 10 15 20 25 30 35 W |

Тора, позволяющего эффективно уплотнять формовочные смеси при формовании изделии, существенно снижать водосодержание масс, а также на совмещении нескольких технологических процессов в одной производственной операции.

Этот потход можно проиллюстрировать двумя конкретными примерами.

Первый пример - технология корундовых высокопорнстых изделий, основанная па применении беззольной выгорающей добавки шаровидной формы супсршмкоп плотности (0,Ш..0,0 1 г/см") - мелких фракций (менее 0,5 мм) пепополпетирола, являющегося отходом производства пенопластов, и вибропрессового способа формования изделий из масс с низкой влажностью.

Технологический процесс производства теплоизоляционных огнеупоров (на примере корундовых изделий) с применением рассматриваемого способа организуется по следующей технологической схеме па стр. 299.

Особенности технологии заключаются в следующем. Приготовление формовочной массы из компонентов с_резко отличающейся плотностью (вспененный полистирол и зерна огнеупорного компонента) требует строгого соблюдения технологических параметров. Во-первых, влажность массы должна быть невысокой (2І... 25% в і ПІІІСПМое I 11 Ol огнеупорною Гі. ірмі) и обеспечивать комкуемость (мо п. Во вторых, для обеспечении П"іпоротиос і и формовочной смеси необходимо соблюдать следующий порядок загрузки помпо-

Нентов в смеситель: в начале, загружают вспененный , затем раствор СДБ и после 1 ... 1,5-минутного перемешивания - тонкодисперсный порошок огнеупорного компонента. В процессе перемешивания порошок огнеупорного вещества равномерно налипает на смоченные раствором СДБ более крупные зерна пенопо - лнстирола, в результате чего через 6... 8 мин образуется формовочная смесь с равномерным распределением компонентов.

Формуют изделия иа виброплощадке в специальных формах, ячейка которых показана на рис. 15.4. Форма состоит обычно из 15...20 таких ячеек. Размер ячеек определяют с учетом воздушных и обжиговых усадок материала. Форму, заполненную массой, крепят на виброплощадке, сверху на нее накладывают прпгруз, выполненный в виде пуансонов, по размерам совпадающих с ячейками формы. Через 5... 10 с вибрации систему нагружают; величина нагружения не должна превышать 0,03 МПа во избежание деформации зерен пенополистирола, обладающих упругим последействием. По окончании вибропрессования изделия вместе с поддонами выдавливают из ячеек на специальном приспособлении. Сырец на поддонах сушат, снимают с поддонов и направляют на обжиг. В данном случае сушка осуществляется за 8... 10 ч вместо 3... 5 сут.

В зависимости от вида огнеупорного компонента этим способом можно получать изделия со средней плотностью от 0,4 (шамотные) до 0,6 ...0,8 г/см2 (высокоглиноземистые и корундовые).

Рис. 154. Конструкция ячейки многояченковоіі формы для полу-."ния корундовых теплоизоляционных изделии с применением пенополнетирела

Второй пример - с целыо совершенствования приведенной выше технологии разработан способ, предусматривающий самоуплотнение масс за счет вспенивания зерен полистирола непосредственно в формовочной смесн, уложенной в замкнутую перфорированную форму, конфигурация которой соответствует форме изготовляемых изделий. Такой прием позволяет использовать давление, создаваемое вспенивающимися гранулами полистирола (0,04 ... 0,05 ЛГ1а), для уплотнен!» смеси и вы шта vi но вы ва пня ш псе изделий, т. е. использовать пенополиетпрол ля выполнения полезной работы, а не просто выжигать с целыо образования пористости. Давление, развиваемое полистиролом при сушке изделий (температура 100... 105°С), позволяет практически полностью исключить сушильные усадки, так как при уплотнении смесн из iieg. механически отжимается и удаляется через перфорацию форм более 70% волы затво - рения, т. е. почти вся вот, а, вызывающая усадочные деформации при сушке. Сам но себе этот факт является большим достижением В ІЄМІОЛОІИП керамических HI."П"Лни I слп же СІНІ учесть и то, что вода удаляется механическим пуіем, л не испарением, т. е. минуя энергоемкий переход из жидкой в газообразную фазу, то становит-

ся очевидным большое практическое значение способа самоуплотняющихся масс.

Особенности технологии в этом случае заключаются в том, что процессы необходимого уплотнения формовочной массы, формования из нее изделий заданной формы и ее обезвоживания совмещаются в одной технологической операции. При этом обеспечиваются нормальные условия труда - исключается любой шум, снижается объем ручного труда.

За счет хорошего и равномерного уплотнения формовочной массы и практически полного отсутствия сушильных усачок изделия, получаемые этим способом, характеризуются более высокой (на 25 ...30%) механической прочностью по сравнению с требованиями стандартов. Преимуществом этого способа является также его универсальность, т. е. пригодность для любого сырья, применяющегося в технологии керамики и огнеупоров.

В настоящее время способ самоуплотняющихся масс реализован в новой технологии, которая освоена в системе «Союзогнеупор» Министерства черной металлургии СССР.

Во многих частных домах есть печь или камин, которые можно украсить, обложив плиткой, но не любая плитка будет пригодна для этих целей. Облицовка печи плиткой выдвигает ряд требований как к технологии облицовочных работ, так и к материалу.

Какая плитка подходит для облицовки печей в доме, на даче или в бане разберемся в пределах этой статьи. Прежде чем приступить к выбору плитки, следует разобраться, какая бывает, какими свойствами обладает и определить какую лучше использовать, чтобы было надежно и красиво.

Какие функции выполняет облицовка печи

- повышение показателя теплоемкости и теплоотдачи печи или камина;

- сокращение периода прогрева помещения, в котором установлена печь;

- декоративное оформление;

- упрощение ухода за печкой. Поверхность плитки поддается очистке проще, нежели, например, оштукатуренная поверхность;

- психологическая составляющая. Замена отопительных приборов на настоящую классическую печь, положительно сказывается на настроении человека и общей атмосфере помещения.

Примечание. Плитка для отделки печи, это в первую очередь термостойкий отделочный материал, а значит, может применяться не на всех поверхностях.

Какой плиткой лучше обложить печь в доме

Выбор плитки в первую очередь зависит от того, на печи какого вида она будет установлена. Печи классифицируются по назначению, температуре нагрева внешней стенки, форме, материалу изготовления, используемого топлива, схеме движения продуктов горения и т.п.

С точки зрения назначения печи также можно выделить несколько видов: отопительные, кухонные, отопительно-варочные (кухонные), камины. Каждый из этих видов имеет свою продолжительность цикла нагревания/остывания. Следовательно, печи разнятся по температуре нагрева: умеренный (до 100 °С), повышенный (100-120 °С), высокий (свыше 120 °С). Логично, что температура нагрева определяет материал, из которого изготовлена печь и накладывает свой отпечаток при решении, какая плитка для облицовки печей лучше.

Какими свойствами должна обладать плитка для камина и печей

Решая, какой плиткой обложить печь в доме или на даче, нужно знать, что плитка пригодная для облицовки печи должна соответствовать ряду условий. Основные из них таковы:

- теплоемкость. Способность материала накапливать и отдавать тепло;

- устойчивость к высоким температурам. Теоретически печь можно обложить любой кафельной плиткой. Однако, далеко не все виды кафеля пригодны для этих целей. Для облицовки нужна специальная термостойкая (огнеупорная, жаропрочная, жаростойкая) плитка для печи. Ее коэффициент температурного расширения должен находиться в пределах 7-8%;

Примечание. Коэффициенты температурного расширения плитки и материала печи должны быть примерно одинаковыми, иначе плитка отойдет от основы.

- прочность. Некоторые виды плитки имеют показатель прочности 300 ньютонов/мм.кв. или 30 т./м.кв. По этому показателю облицовочная плитка намного превышает бетон.

- жесткость. Позволит изделию не деформироваться при нагрузке. В общем, чем толще плитка, тем она крепче (жестче, устойчивее);

- экологичность или химическая инертность. При нагревании материал может выделять вредные для человека вещества, поэтому, химическому составу плитки нужно уделить повышенное внимание;

- устойчивость к износу, царапинам, истиранию и т.п. Поскольку каминная и печная плитка устанавливается на длительный срок, желательно, чтобы она не меняла свои эстетические качества в процессе эксплуатации;

- малая пористость структуры материала плитки. Чем выше пористость изделия, тем ниже его прочность;

- низкий коэффициент влагопоглощения (до 3%). Увеличение коэффициента фотопоглощения повышает пористость структуры и снижает прочность плитки;

- огнестойкость. Приветствуется наличие сертификата, содержащего данные о том, при каком температурном режиме допускается эксплуатация облицовочной плитки (огнеупорной).

Как выбрать плитку для облицовки печей и каминов

Визуальная оценка облицовочной плитки поможет сделать правильный выбор. Профессионалы рекомендуют обратить внимание на некоторые параметры:

- толщина плитки и ее элементов должна быть одинаковой. Для разных видов плитки толщина может варьироваться. Но в среднем, плитка для облицовки имеет толщину 6-8 мм;

- идентичность геометрических размеров. Для проверки нужно приложить плитку друг к другу сначала лицевой, затем внутренней стороной. Они должны плотно стыковаться, чтобы не было просветов. Неровность лицевой части создаст визуальный дефект. С изнаночной – приведет к тому, что плитка плохо ляжет на поверхность печки, что в свою очередь отразится на качестве отделки.

Примечание. Специалисты утверждают, что наиболее предпочтительной формой для плитки является квадрат с размерами 120х120 мм. Т.к. с увеличением длины жесткость и прочность плитки снижаются.

- по цветовой гамме и оттенку плитка и элементы декора не должны отличаться между собой.

Совет. Покупая плитку нужно взять на 15-20% больше. Часть уйдет на подрезку материала, а часть на замену в процессе эксплуатации. Страховой запас позволит избежать ситуации покупки из разных партий, когда оттенок будет отличаться.

- наличие трещин, сколов на любой из сторон плитки указывает на то, что ее легко повредить (хрупкая);

Примечание. Трещины на изнаночной стороне приведут к тому, что под воздействием температуры лопнет и лицевая часть плитки.

Маркировка плитки (обозначения)

Подсказать, какую плитку для облицовки печей использовать, поможет маркировка (обозначения на плитке), нанесенная на упаковку. В зависимости от вида плитки могут применяться:

- Литера «Т» - обозначает жаропрочность.

- Цифры 1 и 2 на фоне пламени показывают число обжигов. Чем выше, тем лучше.

- Литера «Е» и число - маркируется водопоглощение. Чем выше число, тем больше влаги способна вобрать в себя поверхность. Для печи показатель не должен превышать 3%. Для сравнения, водопоглощение гранита составляет 0,5%.

- Обозначения «А» или «В» на упаковке или изнанке клинкерной плитки указывают на технологию ее изготовления. Вариант «А» более технологичен, имеет четкие размеры.

- Показатель PEI в градации от I до V укажет на износостойкость плитки. Для печи можно использовать любую.

- Норма EN 122 в вариации от А до D обозначает устойчивость изделия к химическому воздействию.

Стоимость плитки

Цена облицовочной плитки и репутация производителя – далеко не последний аргумент при выборе. Мастера советуют не экономить на покупке, т.к. постоянная замена дешевых плиток, обернется, в конечном счете, дороже. Стоимость плитки по видам приведена в таблице.

На основании этого легко определиться с тем, какая плитка для облицовки печей нужна. Но не забывайте, что выбранная плитка должна соответствовать общему стилю интерьера помещения.

Виды облицовочной плитки для печей и каминов

Отметим также, что вся облицовочная плитка для печи делится на два вида: натуральная и искусственная. К натуральной относятся: доломит, кварцит, мрамор, гранит, базальт, диабаз, галька. А также некоторые виды полудрагоценных камней: оникс, яшма, змеевик. Искусственной считается та плитка, которая прошла сложный цикл производства: добыча сырья, замес составляющих, прессование, формирование, обжиг, роспись и т.д.

Проанализировав все предложения по облицовочной плитке, существующие на данный момент, можно сделать вывод, что всем перечисленным требованиям соответствует только искусственная огнеупорная плитка для печи.

1. Терракотовая плитка для печи (терракот)

Изготавливается плитка терракот из определенного сорта глины (каолиновой глины). Жаропрочная плитка «Терракот» отлично зарекомендовала себя в качестве облицовочного материала для печей и каминов. Ведь она относится к самым старым из известных видов плитки. Ее специфическими характеристиками являются:

- терракотовый колер различных оттенков. Терракота изготавливается двух типов: глазурованная (двухслойная состоит из основы и слоя глазури) и неглазурованная (однослойная имеет натуральный или пигментированный цвет). В силу большей привлекательности для облицовки печей используется глазурованная терракотовая плитка.

- высокая прочность.

Примечание. Благодаря своей структуре и паропроницаемости

терракоту рекомендуют применять для облицовки печей в бане или сауне.

простота ухода. Помимо эстетических свойств она более проста

в уходе.

- отличная сцепляемость с любой поверхностью;

- огнеупорность (жаропрочность).

Примечание. Тепловое расширение терракотовой плитки соответствует аналогичному показателю для жаростойкого кирпича, из которого чаще всего обустраивают печи и камины.

- относительно низкая стоимость. Сравнительно с другими видами изделий аналогичного назначения.

- различная геометрия и фактура. Позволяет создавать рисунок любой сложности.

2. Плитка майолика (Majolika)

Эта термостойкая плитка для печи по сути своей является более совершенным вариантом глазурованной терракотоваой плитки. Поэтому, их характеристики похожи. Терракота и майолика отличаются лишь внешним видом лицевой стороны плиток. При этом, благодаря тому, что рисунок майолики нанесен очень тонким слоем, растрескивание поверхности практически исключено.

Примечание. Пористая структура майолики исключает ее использование для облицовки печки в бане, на кухне или других помещениях с высокой влажностью.

3. Изразцы для печей и каминов

4. Клинкерная плитка для печей и каминов

Данный вид плитки выпускается в двух типах: глазурованная и неглазурованная.

Характеристики клинкерной плитки:

- натуральность. Неглазурованная клинкерная плитка для печи изготавливается без добавок и пигментов. Это сообщает плитке способность не менять цвет в течение периода использования;

- низкое водопоглощение (до 2%);

- высокая прочность;

- устойчивость к низким и высоким температурам. Поэтому клинкерная плитка может использоваться для облицовки печи как внутри помещения, так и снаружи;

- устойчивость к механическим повреждениям;

- возможность реализовать любой дизайн-проект.

Примечание: клинкер не калибруется, поэтому допустимы отклонения от указанного размера в пределах +/- 3 мм.

Совет. Использовать клинкерную плитку для облицовки внутренних стенок каминов не рекомендуется. Слишком высокая температура и невозможность расширятся в нужном направлении, приведет к тому, что клинкер отойдет от поверхности камина.

5. Керамогранит для печи

Характеристики керамогранита:

- монолитная структура;

- прочность;

- низкий показатель влагопоглощения. Самый низкий среди существующих материалов. Он составляет всего 0,05%;

- устойчивость к низким и высоким температурам;

- широкая гамма цветов и фактур. Керамогранит способен имитировать любой материал: мрамор, гранит, терракот, майолику.

- наличие дополнительных угловых элементов.

Керамогранит, это жаропрочная плитка для печи, которую можно использовать в банях, саунах, для облицовки печей на открытом воздухе. А также в помещениях с непостоянным отоплением.

Можно ли использовать кафель для печей

Однозначного ответа на этот вопрос нет, поскольку возможность определяется назначением печи и температурой ее поверхности. Ведь кафель не предназначен для эксплуатации в условиях перепадов температур. Такая плитка кладется на специальные составы. Кроме того, кафельная плитка для печи должна выдерживать высокую температуру. Обычно такие сведения указываются производителем. Таким образом, облицевать печь кафелем можно, но результат не гарантирован.

Примечание. Если решено использовать кафель для облицовки печи, то профессионалы советуют использовать для этого квадратные плитки с размером не более 200х200 мм.

Плитка для печей и каминов - фото в интерьере

Заключение

Надеемся, что обзор существующих плиток для облицовки печей поможет сделать обоснованный выбор и создать не только красивую, но и долговечную облицовку для печи своими руками.