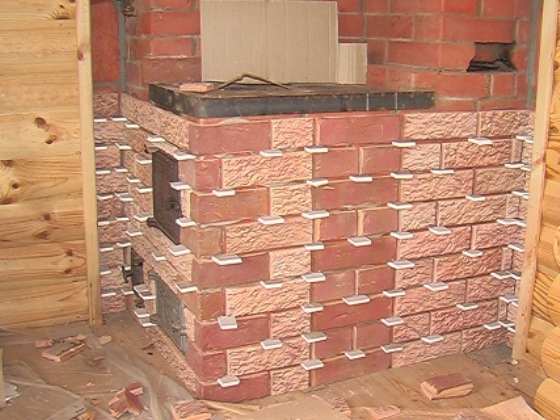

Современный дизайн частного дома ни в коем случае не отказывается от традиций, а только подчёркивает все их достоинства. Сегодня сложно представить коттедж или дачу без камина или настоящей печки, ведь это самое настоящее сердце жилища: оно горячее, живое, доброе. Ни в коем случае не выбрасывайте печи из доставшегося от дедушек и бабушек домика. Они станут «изюминкой», этакой дизайнерской штучкой нового интерьера. А поможет в этом облицовка старой поверхности жаростойкой керамической плиткой. Именно она делает из неприглядных каминов и печей неповторимые произведения искусства.

Керамическая плитка огнеупорная: жаропрочная плитка для каминов и печей

Облицовочная плитка состоит в основном из глины, глазури, воды. Всё это спрессовывается и обжигается при достаточно высоких температурах. Термостойкая плитка отличается от обычной керамической, прежде всего, коэффициентом поглощения воды, который должен составлять не более 3%. Выдерживает огнеупорная плитка для печи температуру более 1000 градусов по Цельсию.

Такая печная отделка имеет ряд преимуществ. Кроме прочности и термостойкости, ещё одним большим плюсом является её эстетичность. Печь или камин идеально впишется в любой интерьер, будь то роскошная классика или строгий хай-тек, стоит только выбрать необходимый рисунок и фактуру.

За жаростойкой плиткой очень легко ухаживать: она прекрасно моется обычным мыльным раствором. Ещё одним немаловажным фактором является то, что печное термопокрытие не пропускает дымовые газы. Ну и конечно, отдельно стоит сказать, что огнеупорная облицовка долговечна.

Плитка огнеупорная бывает нескольких видов. К ним относятся: терракота (один из первых видов керамики, неглазированное изделие с высокопористой структурой), майолика (усовершенствованная глазированная терракота), клинкерная плитка (внешне напоминает облицовочный кирпич, но, благодаря своему составу, имеет более прочную низкопористую структуру), керамогранит (в его состав входят кварцевый песок с вкраплением гранитной, мраморной крошки, солей и окислов разных металлов), изразцы (передаваемое с их помощью тепло считается самым экологически чистым).

Клей для плитки термостойкий: где используется огнеупорный клей для плитки?

Для облицовки камина или печи, конечно, необходим специальный клеящий материал. Огнеупорный, или, как его ещё называют, жаростойкий клей для плитки представляет собой вещество на основе неорганических компонентов с водорастворимыми силикатами щелочных металлов. Сфера его применения достаточно широка. При помощи такого клея крепят плиточные материалы к кирпичным и металлическим основам. Он используется и при организации теплоизоляции в нагревательных печах, для соединения огнеупорных материалов между собой, при изготовлении и ремонте футеровки промышленных печей и во многих других областях.

Состав защитного жаростойкого клея достаточно сложен. В него входят натриевое с силикатным модулем жидкое стекло, электрокорунд, огнеупорная глина, каолин, вода. Эта смесь применяется только для внутренних работ, не желательно использовать его на основаниях, которые периодически подвергаются изгибу. Стоит отметить, что такое вещество обладает звукоизоляционными и теплоаккумулирующими свойствами.

Еще немного об укладке плитки

Разновидности огнеупорной плитки

Огнеупорная плитка для печи, с высокой термостойкостью, выпускается производителями в нескольких вариантах:

- терракота — с неглазированной поверхностью и с высокопористой структурой. Данный вид жаропрочной плитки появился на рынке одним из первых;

- майолика — с глазированной поверхностью и высокопористой структурой;

- клинкерная — с мелкопористой структурой, отличается повышенной прочностью;

- керамогранитная — в состав входят: кварцевый песок, окислы металлов, мраморная и гранитная крошка. Этот материал устойчив к высоким температурам и их перепадам, а также является экологически безопасным.

Некоторые нюансы при укладке плитки

Чтобы печная плитка прослужила вам долго, используйте при укладке специальный термостойкий клей для печей и каминов. Толщина клеевого состава должна быть 2-5 мм, в противном случае значительно возрастает риск растрескивания даже самого прочного материала. Клей не должен иметь специфического запаха. Если укладка проводится на металлических частях, учтите, что металл расширяется при нагревании и поэтому нужно оставлять отступы примерно по 1 см. Если облицовка печей проводится на улице, используйте влагоустойчивый клей. Укладка производится только на оштукатуренную поверхность. Резаные фрагменты укладывают в самом конце. Правильная техника укладки продлевает срок службы материала.

В чем отличие жаростойкой плитки от обычной облицовки?

Жаростойкая плитка для печей и каминов отличается от простой облицовки тем, что обладает низким коэффициентом водопоглощения (меньше 3%). Термоплитка выдерживает очень высокие температуры, не растрескивается и не меняет цвет. Этот материал устойчив к сильным морозам, поэтому подходит для отделки печей, расположенных на открытом воздухе. Преимуществом использования такой облицовки также является ее теплоотдача. Жаростойкая отделка препятствует попаданию в окружающее пространство дымовых газов. Ухаживать за ней достаточно легко и просто. Материал имеет многообразие оттенков и фактур, поэтому можно легко подобрать подходящий вариант для любого интерьера.

Где можно применять керамическую плитку?

Керамическая плитка для печей и каминов является, прежде всего, декоративным материалом, который призван сделать камин или печь более красивыми, создать особенный, неповторимый стиль. Материал не применяется для облицовки так называемых рабочих поверхностей, то есть, его не применяют для отделки, например, каменки (в печах для бани) и внутренних поверхностей печи или камина. На фото ниже вы можете увидеть пример камина, облицованного керамической плиткой. Как видим, она используется только для декоративных целей.

Чем отличается шамотная плитка от обычной керамической?

Прежде всего, шамотная плитка отличается от обычной керамической большей толщиной и многообразием форм и размеров (можно изготовить варианты на заказ любой формы и любого размера). Этот материал не является изделием массового производства, поэтому он имеет особенный вид, характерный для изделий ручной работы. Шамотная плитка достаточно прочная, термостойкая и влагостойкая. При надломе можно увидеть наличие в структуре шамотных зерен, которые отсутствуют на сломе обычной керамической. Подобную структуру имеет клинкерная плитка, но она гораздо плотнее. Цена зависит от художественного исполнения (росписи, смешивания различных глазурей и т.д.).

Подходит ли кафельная плитка для облицовки печи?

Не каждая кафельная плитка подходит для облицовки печей. При выборе учтите, что материал будет эксплуатироваться в условиях постоянного нагревания и охлаждения. Специалисты утверждают, что кафель для печей и каминов лучше выбирать небольшого размера (не больше 25х25 см). Желательно выбирать кафель матового цвета, поскольку со временем на глазурованной поверхности образуется сетка из небольших трещин. Кафель не стоит использовать совсем в том случае, если печка находится в дачном доме, не предназначенном для постоянного проживания и растапливается только в зимний период — такой режим кафель не выдерживает и вскоре начинает растрескиваться и осыпаться.

Какой должна быть плитка для камина?

Плитка для камина изначально подразумевает наличие высокой температуры. Материалы, применяющиеся для отделки камина, должны отвечать следующим требованиям:

- низкопористая структура;

- термоустойчивость;

- высокая прочность;

- высокая сопротивляемость механическим повреждениям;

- толщина не меньше 8мм.

Такими свойствами обладает терракотовая, майолика и клинкерная плитка. Отелочные материалы для каминов отличаются также разнообразием дизайн и способом укладки.

В данном разделе учебника рассмотрены наиболее широко применяемые на практике технологические приемы получения высокопористых огнеупорных изделий, характерные особенности их производства, перспективные возможности совершенствования производственных процессов с целью снижения их энергоемкости, экономии дефицитного сырья, снижения трудозатрат и повышения качества изделий.

Из всего многообразия высокопористой огнеупорной керамики выбраны два вида: алюмосиликатные (шамотные) изделия и изделия из чистых высокоогнеупориых оксидов (корунда), наиболее широко применяемые в промышленности, иа примере которых можно проиллюстрировать особенности технологических процессов изготовления теплоизоляционных огнеупорных изделий.

Высокопористые огнеупорные изделия широко применяют в двух главных направлениях. Первое - тепловая изоляция и тепло - пая защита. В этом случае эффективность высокопористых огнеупоров определяется главным образом двумя показателями: теплопроводностью и средней плотностью, т. е. показателем эффективности принято считать произведение?.рср.

Второе направление связано с использованием развитой поверхности высокопористых огнеупоров. В этом случае решающими показателями являются общая пористость, ее характер, газопроницаемость и другие показатели пористой структуры. Здесь огнеупорные высокопористые материалы применяют в виде горячих фильтров, газораснречелителей, катализаторов в высокотемпературных технологических процессах.

Теплоизоляционные огнеупорные материалы используют главным образом для устройства тепловой изоляции промышленных печен, теплопроводов и другого іермического оборудовании. Более 50% всех выпускаемы v изделии применяют в черной металлургии,

S.4 20%-в машиностроении, остальной объем - в промышленности строительных материалов, химической промышленности и других отраслях. Для тепловой изоляции промышленных печей наиболее широко используют шамотные изделия, а при более зь::ок;: температурах (выше 1450"С)- корундовые.

Шамотные теплоизоляционные огнеупорные изделия. Их сят к группе алюмоснлнкатных огнеупоров, которые в зависим сти от содержания в них оксида алюминия подразделяют на следующие виділ: полукислые (содержание А1203 до 28%), шамотные (28 ... 4.г,"/и) н высокоглипо емистые (свыше 45%)

Таким образом, основное различие материалов этой группы заключается в соотношении оксидов А!203 и Si02, преобладающих в их составе. Остальные оксиды - Fe203l ТЮ2, СаО, MgO, R20 -это примеси, содержание которых в огнеупорных глинах не превышает 4... 7% в пересчете на прокаленное вещество. Сырьем для производства алюмосиликатных изделий служат природные огнеупорные глины или нх смеси с добавками, содержащими недостающие оксиды.

Глины основных месторождений СССР подразделяют на три минералогических типа: каолиновые, гидрослюдистые и монтмо - риллонитовые. В технологии теплоизоляционных огнеупорных материалов используют в основном каолиновые глины. Эти глины содержат 25...37% А1203 и 45...60% Si02. Такое сырье пригодно только для производства полукислых или шамотных огнеупоров, так как содержание оксида алюминия (наиболее тугоплавкого компонента) даже в обогащенном просяновском каолине не превышает 39%, т. е. меньше того предела, который необходим для получения высокоглпноземистых изделий.

Для изготовления наиболее широко применяющихся шамотных изделий, как правило, используют природное сырье без подштрп - ховки добавками с большим содержанием А1203 (бокситов, технического глинозема и т. п.).

Шамот - обожженная до спекания огнеупорная глина, подвергнутая затем измельчению до определенной заданной дисперсности. Шамот является отощителем, снижающим сушильные и обжиговые усадки керамической массы. Содержание шамота в шихте и тонкость его измельчения зависят от способа изготовления и заданных свойств высокопористых изделий. Таким образом, шамотными называют изделия, получаемые путем обжига сырца, изготовленного из огнеупорных глин или каолинов, отощенных шамотом, полученным из тех же или близких по химическому составу глин.

Шамотные теплоизоляционные изделия по огнеупорности, зависящей в основном от содержания в сырье оксида алюминия, делят на четыре класса:

Класс................................. О А Б В

Огнеупорность, °С. . 1750 1730 1670 1580

Содерж. нше МЛ. . -10 ...45 38 ...42 32 ... 38 30... 31

В мировой практике шамотные пысокопорш гыс нзтелня изготовляют, применяя практически ві " известные ио "ооы порообразования. В СССР эти изделия производят способами введения и выжигания выгорающих добавок, пенообразования и введения в состав шихты пористых гранул, получаемых путем дробления обожженных пеиошамотных масс (обычно брака, образующегося при производстве пеиошамотных изделии). Основные физико-технические свойства шамотных теплоизоляционных изделий приведены в табл. 15.2.

Производство шамотных изделий способом пенообразования. Основные принципы производства пеиошамотных изделий практически те же, что и при производстве пенодиатомитовых изделий. Отличительными особенностями являются процессы, связанные с подготовкой сырьевых материалов, и параметры тепловой обработки изделии.

Тонкость помола компонентов опре іеляется аданпон средней плотностью изделии; чем она ниже, тем тоньше должен быть помол шамота п глины.

Это положение можно объяснить следующим образом. При снижении средней плотности изделий необходимо уменьшать долю шамота и - липы в пеномассе и увеличивать количество технической пены. С другой стороны, для обеспечения устойчивости пепо - массы во времени и образования каркаса из тверлых компонентов при сушке необходимо иокрып. вею попер носы» пузырьков пены определенным слоем тертых компоненти. ІІрп снижении их рас - > л. чл iTO можно достичь только в случае соотп-.-птвующего увелн-

Чения удельной поверхности шамота и глины. Поэтому, например, при получении изделий марки ШЛБ-0,8 шамот измельчают до удельной поверхности 5Г)00... 6000 см2/г, а изделия марки ШЛБ-0,4 можно получить лишь в случае увеличения удельной поверхности шамота до 8000 ... 9000 см2/г.

Следует отметить, что увеличение доли технической пены в пе - номассе сопряжено с существенным снижением прочности готовых изделий. Для компенсации падения прочности в составе шихты за счет шамота увеличивают долю глины (табл. 15.3).

Г л б л и ц а 1Ь. З. Состапы шихты шамотных изделий

Качестве основного технологического аппарата, в котором совмещаются процессы помола компонентов смеси, их смешивания и получения иепошамотной массы за счет вибровоздухововлечеппя, позволяет исключить почти все машины помольного отделения, дезинтегратор, смесительные бегуны, трубную и шаровую мельницы, а также установку для приготовления пеиомассы и все это заменить одной технологической машиной - вибромельницей.

Введение в формовочную массу воздухововлекающих и пластифицирующих добавок вместе с водой затворения обеспечивает быстрый помол твердых компонентов и повышение устойчивости пеиомассы при пониженном на 15... 17% водосодержании. Продолжительность обработки массы в вибромельнице составляет 5 ..7 мин, при этом тонкость помола компонентов достигает 7500 ..8000 см2/г Наиболее интенсивно процессы протекают при степени загрузки объема вибромельницы мелющими телами в пределах 33...36%, а измельчаемым материалом - 30... 35%, при следующих параметрах вибрации: амплитуда 2,5...2,8 мм, частота 1500...1800 кол/мин.

При таком способе приготовления пеиомассы обеспечивается получение изделий со средней плотностью 600 ...800 кг/м3, т. е. марок ШЛБ-0,6 и ШЛБ-0,8. Сушка сырца в этом случае идет по ускоренному режиму и может быть сокращена на 10... 15 ч.

Рассмотренный пример показывает, что не все возможности существующих и широко применяющихся способов порообразования используются и что для достижения наибольшего технико-экономического эффекта необходимо проводить непрерывные и системати ческие исследования по совершенствованию известных и созданию новых технологических приемов для производства высокопористых материалов вообще и керамических, в частности.

Получение теплоизоляционных шамотных изде - л ни введением в формовочные массы пористых начали и тел ей. Данная технология основывается на широко известных в производстве строительных материалов принципах - введении в формовочные смеси с целью снижения средней плотности изделий и конструкций легких высокопористых заполнителей искусственного (керамзит, шлаковая пемза, вспученные перлит и вермикулит н др.) или естественного (туфы и т. п.) происхождения. В данном случае для получения огнеупорных теплоизоляционных материалов применяют высокопорпстые заполнители, огнеупорность которых соответствует заданной огнеупорности готовых изделий. В связи с тем что в природе не встречается высокопори

стых огнеупорных материалов, их изготовляют искусственным nv - тем.

Именно таким образом получают так называемые пеношамот - ные (ПШ) изделия. Формовочная масса, предназначенная для их изготовления, содержит 65 ...70% искусственно изготовленных пористых шамотных гранул размером "от 0,5 до 10 мм и 30 ...35% огнеупорной глины (связующего).

Для снижения средней плотностн таких из гелий необходимо применять принцип наиболее плотной упаковки пористых гранул, который основывается на использовании гранул с прерывистой гранулометрией, когда соотношение размеров более крупных гранул и более мелких находится в пределах (4 ...5) : 1.

Пористые шамотные гранулы получают из неномассы, которую сушат, обжигают, дробят и рассеивают, или используют для этой цели отходы (брак, обрезки), которые образуются при производстве шамотного ультралегковеса (ШЛБ-0,-1).

Форммог непошамогиые изделия путем легкого уплотнении или трамбования, сушат, как правило, вне форм по ускоренному режиму, обжиг осуществляют при температуре 1300... 1320°С.

К достоинствам этой технологии следует отнести незначительную усадку изделий при сушке и обжиге, что позволяет получать изделия заданных форм и размеров без их механической обработки после обжига; получение изделии с повышенной термической стойкостью, что обеспечивает большую продолжительность их службы по сравнению с изделиями марок 1ІІЛБ. Однако средняя плотность изделий, получаемых этим способом, составляет 1,0 г/см2 и выше, что объясняется необходимостью введения в формовочные смеси большого количества связующего (огнеупорной глины) для придания сырцу и готовым изделиям необходимой прочности.

Рассмотренные технологические приемы пригодны для получения высокоглиноземнстых теплоизоляционных огнеупоров, например днстен-силлиманнтовых и некоторых других видов.

Высокопористые теплоизоляционные изделия из чистых огнеупорных оксидов. Огнеупорные изделия, в том числе н теплоизоляционные, получаемые из чистых высокоогнеупорных оксидов (Л1203, BeO, Zn02, MgO и др.), характеризуются не только высокой огнеупорностью (более 2000°С), но и обладают целым рядом ценных свойств (химической инертностью, низкой электропроводностью, высокой стойкостью к коррозии и др.). Это позволяет успешно применять их и различных условиях службы. Производство таких высокопористых изделий широко осуществляют лишь способом введения и выжигания органических добавок. При этом стремятся применять тобавки с малой зольностью с целыо снижения негативного влияния золы на огнеупорность изделии.

Способ пенообразования для производства высоконорнстых из - ,/іелпн ні чистых нысокоопфуиорны. х оксидов ма. топр||одеп, так К.1К высокая ІІЛОІПОСП. ОКСИДОВ іребуе т сверх Тонкої о пч помола для получения устойчивых во времени неномасс. При этом резко возрастают затраты электроэнергии на помол. узеличизг^:тся у? а-

Ст опасность загр^знени* материала г. радуктгм}-: Осгтсз-Гье

Недостатки пенового способа присущи и способу газообразования, поэтому основным способом получения таких изделий является в настоящее время способ выгорающих добавок, который также, как будет показано ниже, требует существенного совершенствования.

Наиболее типичным и широко используемым теплоизоляционным материалом, получаемым из чистых оксидов, является высокопористая корундовая керамика, на примере которой рассматривается в данном учебнике технология высокоогнеупорных теплоизоляционных изделий.

Технология высокопористых корундовых изделий и пути ее совершенствования. Корундовая керамика содержит не менее 95% оксида алюминия в виде сг-А1203- минерала корунда, встречающегося в природе и получаемого искусственным путем Основным сырьем для получения корундовых изделий служит технический глинозем, содержание оксида алюминия в котором составляет 97...99%. Технический глинозем представляет собой безводный окснд алюминия, известный в нескольких кристаллических модификациях. Самая устойчивая из этих модификаций а-А1203 (корунд). Известны еще две модификации: - у-А1203 и р-А1203. В природе встречается только а-форма; у-форма образуется при термической обработке природных водных оксидов алюминия, например бокситовых пород.

Искусственно полученная у-форма неустойчива и при нагревании в интервале температур от 1100 до 1450°С переходит в устойчивую а-форму. При этом происходит существенное уплотнение материала: плотность возрастает с 3,5 до 3,99 г/см3, а объемная усадка составляет 14,3%- Величина объемной усадки весьма значительна, поэтому она оказывает существенное влияние на технологию изготовления изделий.

Третья - p-форма, по существу, не является чистой модифнка - ционной кристаллической формой глинозема, а представляет собой условное обозначение группы алюминатов с высоким содержанием оксида алюминия. В общем виде состав соединений, входящих в эту группу, можно выразить, например, формулами Ме0-6А1203 и Ме20-12А1203, где МеО может быть представлено СаО, ВаО, SrO и др., a Me20 -Na20, К20, Li20 и др. Обычно содержание в таких алюминатах щелочных и щелочноземельных оксидов составляет 8... 10%- При нагревании до 1600... 1700°С р-глинозем разлагается, в результате чего образуется а-А1203, а сопутствующие оксиды выделяются в газообразном состоянии. Следует отметить, что р-глинозем снижает механическую прочность и электрофизические свойства обожженных корундовых изделий, поэтому его присутствие в корундовом материале и и составе шихты нежелательно.

Искусственно полученный глинозем (сырой глинозем) представляет собой однородный белый порошок с насыпной плотностью 0,85 г/см3. Его зерна состоят из скопления мельчайших кристаллов у-Л1203, имеют шарообразную форму и пористое строение. Такую структуру называют сферолитной. Сферолиты практически не спекаются, что определяет необходимость их разрушения. С этой целью технический глинозем предварительно обжигают при температуре 1300... 1350 С При этом достигается почти полный перевод у-АІаОз в устойчивую «-форму и существенное снижение усадок при обжиге изделий

Вторым видом сырья для корундовой керамики является электрокорунд. Чаще всего, особенно для высокопористых изделий, используют белый электрокорунд, который получают плавлением в электродуговых печах технического глинозема и последующим раздувом расплава. При этом образуются зерна корунда размером от нескольких мкм до нескольких десятков мкм. Обычно в белом электроплавленом корунде содержится 98% и более С1-АІ2О3. При получении высокопористой корундовой керамики электрокорунд вводят в состав шихты главным образом для снижения огневых усадок, что создает возможность исключения из технологического цикла калибровки обожженных изделий.

Промышленное производство корундовых высокопористых изделий осуществляют способом литья, а поризацшо - способом выгорающих добавок (см. схему на стр. 297).

Формовочную массу приготавливают в лопастных смесителях, она представляет собой шликер следующего состава: предварительно обожженный технический глинозем - 95% по массе; мел - 5%) (мел вводят для снижения обжиговых усадок); древесные опилки - 25 ...30% от массы твердых компонентов; влажность массы - 45...50%). Обычно в воду затворения вводят сульфитно - спиртовую барду или другую пластифицирующую добавку.

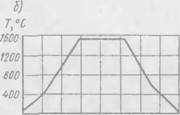

Формуют изделия литьем в металлические формы. Сушка сырца осуществляется в формах, в протпвоточных туннельных сушилках в течение 42...48 ч при максимальной температуре 100... 110°С. Обжиг изделий осуществляют в туннельных печах по режиму, приведенному на рис. 15.3.

Высушенные изделия в результате усадочных деформаций и удаления влаги лишь с одной (верхней) поверхности имеют неправильную форму и подлежат калибровке, котор ю производят на специальных станках после обжига изделии. В результате выполнения этой операции образуется значительное количество отходов в виде кусков, порошка и пыли.

Изделия, получаемые по приведенной технологии, характеризуются следующими показателями: средняя плотность -от 1,1 до 1,4 г/см3; прочность при сжатии - от 7 до 10 ЛШа, огнеупорность - 1830°С, дополнительная усадка при температуре!500°С- ."і."."!>"">, іімілопровочнін 11, при і"речіи и темпера тре /()()"(". 0,56... 0.89 Ві/(м "С).

К недостаткам традиционной технологии корундовых теплоизоляционных изделий следует отнести невозможность получения изделий со средней плотностью ниже 1,0 г/см3; высокое содержание йоды в формовочной массе, подлежащей удалению испарением, что кроме больших затрат труда приводит к деформации изделий и необходимости их калибровки после обжига; загрязнение материала СаО и снижение в связи с этим его эксплуатационных свойств.

Совершенствование способа выгорающих добавок. Применительно к производству шамотных, дистен-снллимоннтовых (разновидности нысокоглнпоземистых) и корундовых высокопористых изделий гоиершсштионапие данного способа должно идти в направлении спижсппи средней плотности продукции, улучшении ее

эксплуатационных и функциональных свойств, повышения технологичности, снижения энергоемкости и трудоемкости производственного процесса, сокращения объема брака и отходов.

Наглядным примером такою подхода мидию и новые технологические принципы, разработанные в MUCH им. В. В. Куйбышева Эти принципы базируются на применении нове «Ефективного вида выгорающей аобавки, позволяющей величігь общую пористость їм юли»! с ()5 до 80... 82п >. использовании іаібрап. пи как фак-

10 20 50 W 50 60 70 80 90^4 Рис 15.3 Режим обжига корундовых легковесных изделий:

А - вьп гщая добавка опилки: б - то же, вспенсмныЛ отсев полистирола

|

5 10 15 20 25 30 35 W |

Тора, позволяющего эффективно уплотнять формовочные смеси при формовании изделии, существенно снижать водосодержание масс, а также на совмещении нескольких технологических процессов в одной производственной операции.

Этот потход можно проиллюстрировать двумя конкретными примерами.

Первый пример - технология корундовых высокопорнстых изделий, основанная па применении беззольной выгорающей добавки шаровидной формы супсршмкоп плотности (0,Ш..0,0 1 г/см") - мелких фракций (менее 0,5 мм) пепополпетирола, являющегося отходом производства пенопластов, и вибропрессового способа формования изделий из масс с низкой влажностью.

Технологический процесс производства теплоизоляционных огнеупоров (на примере корундовых изделий) с применением рассматриваемого способа организуется по следующей технологической схеме па стр. 299.

Особенности технологии заключаются в следующем. Приготовление формовочной массы из компонентов с_резко отличающейся плотностью (вспененный полистирол и зерна огнеупорного компонента) требует строгого соблюдения технологических параметров. Во-первых, влажность массы должна быть невысокой (2І... 25% в і ПІІІСПМое I 11 Ol огнеупорною Гі. ірмі) и обеспечивать комкуемость (мо п. Во вторых, для обеспечении П"іпоротиос і и формовочной смеси необходимо соблюдать следующий порядок загрузки помпо-

Нентов в смеситель: в начале, загружают вспененный , затем раствор СДБ и после 1 ... 1,5-минутного перемешивания - тонкодисперсный порошок огнеупорного компонента. В процессе перемешивания порошок огнеупорного вещества равномерно налипает на смоченные раствором СДБ более крупные зерна пенопо - лнстирола, в результате чего через 6... 8 мин образуется формовочная смесь с равномерным распределением компонентов.

Формуют изделия иа виброплощадке в специальных формах, ячейка которых показана на рис. 15.4. Форма состоит обычно из 15...20 таких ячеек. Размер ячеек определяют с учетом воздушных и обжиговых усадок материала. Форму, заполненную массой, крепят на виброплощадке, сверху на нее накладывают прпгруз, выполненный в виде пуансонов, по размерам совпадающих с ячейками формы. Через 5... 10 с вибрации систему нагружают; величина нагружения не должна превышать 0,03 МПа во избежание деформации зерен пенополистирола, обладающих упругим последействием. По окончании вибропрессования изделия вместе с поддонами выдавливают из ячеек на специальном приспособлении. Сырец на поддонах сушат, снимают с поддонов и направляют на обжиг. В данном случае сушка осуществляется за 8... 10 ч вместо 3... 5 сут.

В зависимости от вида огнеупорного компонента этим способом можно получать изделия со средней плотностью от 0,4 (шамотные) до 0,6 ...0,8 г/см2 (высокоглиноземистые и корундовые).

Рис. 154. Конструкция ячейки многояченковоіі формы для полу-."ния корундовых теплоизоляционных изделии с применением пенополнетирела

Второй пример - с целыо совершенствования приведенной выше технологии разработан способ, предусматривающий самоуплотнение масс за счет вспенивания зерен полистирола непосредственно в формовочной смесн, уложенной в замкнутую перфорированную форму, конфигурация которой соответствует форме изготовляемых изделий. Такой прием позволяет использовать давление, создаваемое вспенивающимися гранулами полистирола (0,04 ... 0,05 ЛГ1а), для уплотнен!» смеси и вы шта vi но вы ва пня ш псе изделий, т. е. использовать пенополиетпрол ля выполнения полезной работы, а не просто выжигать с целыо образования пористости. Давление, развиваемое полистиролом при сушке изделий (температура 100... 105°С), позволяет практически полностью исключить сушильные усадки, так как при уплотнении смесн из iieg. механически отжимается и удаляется через перфорацию форм более 70% волы затво - рения, т. е. почти вся вот, а, вызывающая усадочные деформации при сушке. Сам но себе этот факт является большим достижением В ІЄМІОЛОІИП керамических HI."П"Лни I слп же СІНІ учесть и то, что вода удаляется механическим пуіем, л не испарением, т. е. минуя энергоемкий переход из жидкой в газообразную фазу, то становит-

ся очевидным большое практическое значение способа самоуплотняющихся масс.

Особенности технологии в этом случае заключаются в том, что процессы необходимого уплотнения формовочной массы, формования из нее изделий заданной формы и ее обезвоживания совмещаются в одной технологической операции. При этом обеспечиваются нормальные условия труда - исключается любой шум, снижается объем ручного труда.

За счет хорошего и равномерного уплотнения формовочной массы и практически полного отсутствия сушильных усачок изделия, получаемые этим способом, характеризуются более высокой (на 25 ...30%) механической прочностью по сравнению с требованиями стандартов. Преимуществом этого способа является также его универсальность, т. е. пригодность для любого сырья, применяющегося в технологии керамики и огнеупоров.

В настоящее время способ самоуплотняющихся масс реализован в новой технологии, которая освоена в системе «Союзогнеупор» Министерства черной металлургии СССР.

Печи и камины в жилищах всегда были востребованы из-за своей функциональности, но раньше существовало только два способа отделки этих сооружений: оштукатуривание с последующей побелкой раствором извести или сложная облицовка дорогостоящими изразцами. С развитием технологий появились другие виды отделочных материалов, отвечающие требованиям, предъявляемым к жаропрочной облицовке оснований.

Производимая в настоящее время плитка для печей и каминов отличается по материалу и технологии изготовления, поэтому имеет отличия и в характеристиках. Отопительно-нагревательные сооружения также различаются по назначению и режиму эксплуатации, следовательно, огнеупорная плитка для их отделки должна выбираться с учётом этих факторов.

Клинкерная плитка отличается от керамической плитки, несмотря на то что производится тоже из глины

Рассмотрим виды термостойкой керамической облицовки, их характеристики и степень соответствия требованиям, предъявляемым к отделке печей, в следующей последовательности:

- Требования к жаропрочной облицовочной керамике.

- Виды жаростойкой отделочной керамики.

- Рекомендации при выборе.

Требования к жаропрочной облицовочной керамике

Термостойкая плитка выполняет две основные функции: защитно-технологическую и эстетическую.

Защитно-технологическая функция заключается в повышении теплоёмкости и улучшении процесса теплоотдачи печи. Огнеупорная плитка проводит через себя и отдаёт в окружающую среду тепло медленно, при этом лицевая поверхность керамической отделки при непродолжительном прикосновении не вызовет ожога. Кроме того, жаростойкая плитка не пачкает одежду, руки при контакте и проста в повседневном уходе.

Термостойкие плитки крепятся при помощи термоклея

Эстетическая функция заключается в красоте облицовки и не требует подробных описаний.

Перечисленными функциями и условиями эксплуатации обусловлены требования, предъявляемые к термостойкой облицовочной керамике:

- низкая пористость (коэффициент водопоглощения менее 3%);

- прочность (при загрузке топливом);

- термостойкость выше 1000 градусов;

- умеренная скорость теплоотдачи;

- безопасность и экологичность (отсутствие токсичных выделений под действием высокой температуры, антистатичность);

- толщина не менее 8 мм;

- стойкость художественного оформления.

Каждое из перечисленных требований имеет свой диапазон значений, который нужно учитывать при выборе керамической отделки, так как условия эксплуатации различных печей отличаются.

Например, облицовка печи в доме без постоянного проживания испытывает колебания температур от отрицательных значений до 1000 градусов, тогда как в жилом доме температура ниже нуля не опускается. Значит, выбирая плитку из нескольких пригодных видов керамики, нужно предпочесть материал с наименьшим коэффициентом водопоглощения.

Виды жаростойкой отделочной керамики

Огнеупорная плитка делится на следующие виды:

- керамическая:

- терракота;

- майолика;

- клинкерная;

- керамогранит;

- изразцовая плитка (фарфор);

- шамотная.

Рассмотрим эти виды облицовки, их достоинства и недостатки.

Керамическая облицовка

Керамическая плитка для печей в настоящее время производится двух видов: терракота и майолика.

Терракота

Терракотовая плитка сотни лет изготавливалась вручную из каолиновой глины – сформированные изделия сушили на солнце, после чего обжигали в печи. В результате получалась плитка с неповторимой фактурой поверхности каждого изделия, подчёркивающей натуральность материала.

Терракотовая плитка позволяет сделать фасады каминов эстетичными и красивыми

Современная терракотовая облицовочная керамика производится из той же каолиновой глины, но методом экструзии с последующим обжигом без предварительной просушки. Такая технология снижает себестоимость продукции, но при этом снижается и её эстетичность – фактура всех изделий одинакова.

Плитка из терракоты имеет следующие положительные характеристики:

- прочность и твёрдость;

- относительно небольшой удельный вес;

- отсутствие токсичных выделений;

- термостойкость 1100 градусов;

- одинаковый с кирпичом коэффициент теплового расширения;

- широкий спектр цветов (от серого до кирпичного).

Недостатки терракотовой плитки:

- Терракота – пористый материал с теплоизоляционными свойствами, поэтому его использование для отделки полнофункциональных печей и каминов нецелесообразно.

- Кроме того, эта керамика паро- и газопроницаема, что также нежелательно. Однако если камин электрический, и основная его функция – декоративность, то терракота в качестве отделочного материала будет очень эффектна.

В качестве жаростойкого покрытия может быть использована терракотовая облицовка, прошедшая дополнительную обработку, которая заключается в снижении пористости материала и превращает терракоту в майолику.

Майолика

Плитка для камина из терракоты, покрытая матовой глазурью, называется майоликой. Майолика обладает всеми достоинствами терракоты, отличаясь от неё «забитыми» глазурью порами и гладкой поверхностью, обеспечивающей простоту повседневного ухода.

Майолика – разновидность терракоты с глазурованной поверхностью, на которую возможно нанесение рисунка методом вжигания

Из-за расходов на дополнительную обработку цена майолики выше стоимости плитки для печки из терракоты.

Клинкер

Клинкерная плитка для каминов производится прессованием с последующим обжигом смеси нескольких видов глин и шамотного порошка. Полученный жаропрочный материал, покрытый глазурью или не глазурованный, обладает следующими положительными характеристиками:

- прочность;

- высокая плотность;

- низкая водопроницаемость;

- морозостойкость;

- высокая жаростойкость;

- безопасность и экологичность.

Клинкерная плитка для каминов применяется довольно давно

Однако тепловое расширение клинкерной отделки, изготовленной из разных глин, значительно отличается от изменений размеров печного кирпича, произведённого из одного вида глины.

Термостойкя клинкерная плитка пригодна только для облицовки каминов, не разогревающихся до высоких температур. При отделке печей клинкерная плитка будет выпадать из отделки поштучно или фрагментами из-за значительной разницы с шамотным кирпичом в тепловом расширении при высокой температуре.

Для отделки каминов лучше применять неглазурованную клинкерную плитку, которая выглядит привлекательнее керамики с глазурью.

Керамогранит

Жаропрочная керамогранитная плитка производится прессованием под высоким давлением с одновременным нагревом до спекания смеси нескольких глин, высококачественного кварцевого песка, мраморной и гранитной крошки, в которую добавляются красители. В результате получается материал, не уступающий по свойствам натуральному камню.

О достоинствах керамогранита (гресса) можно говорить долго, поэтому перечислим только те из них, которые имеют отношение к облицовке печей и каминов:

- прочность и твёрдость;

- высокая плотность;

- морозостойкость и жаропрочность;

- высокий коэффициент теплопроводности.

Облицованный камин из крамогранита

Однако у этого материала есть и отрицательные характеристики:

- значительный удельный вес;

- сложность обработки;

- ограниченная цветовая гамма.

Жаропрочная плитка из керамогранита пригодна для отделки любых каминов и печей, но следует учесть – гладкая тыльная поверхность керамогранита и значительный вес плитки требуют использования плиточных клеев с высокой степенью адгезии.

Отечественный производитель ОАО «Керамин» специализируется на выпуске высококачественного керамогранита, в ассортименте которого есть и хорошо зарекомендовавший себя жаростойкий гресс.

Изразцовая отделка

Облицовка изразцовой плиткой в настоящее время из-за сложности технологии укладки и высокой цены материала встречается нечасто. Изразцы производятся путём обжига отформованных изделий из белой глины и представляют собой расписанные вручную коробчатые фарфоровые изделия, покрытые эмалью.

Изразцы - это глазурованные керамические плитки, украшенные живописью или рельефом с румпой

Изразцы крепятся к поверхности печей особым образом – крепёжными скобами и проволокой за специальный выступ на изделии (румпу). Отделкой печей изразцами занимаются профессионалы, так как этот вид работ требует большого опыта и не предполагает выполнение своими руками после ознакомления с технологией

Отделанная изразцами печь – это сооружение, возведение которого производится одновременно с отделкой и требует значительных затрат. Но каждая готовая печь является уникальной по оформлению и по праву граничит с произведением искусства.

Плитка из шамота

Жаростойкая шамотная плитка (кислотостойкая) изготавливается из смеси тугоплавких глин с каменной мукой, которую после формовки подвергают обжигу при температуре 1300 градусов.

Плитка для печки из шамота абсолютно огнеупорна, при нагреве имеет равное с кладкой корпуса тепловое расширение, поэтому не отслаивается от основания. Материал отличается стойкостью к перепадам температуры в обе стороны, хорошо накапливает и отдаёт тепло, экологичен.

Шамот – огнеупорный вид глины

Первоначальное применение шамота – производственные помещения в металлургии, поэтому художественному оформлению этого материала не уделялось внимание. Но высокие характеристики плитки впоследствии подтолкнули к использованию её в быту, и в настоящее время плитка из шамота выпускается в разнообразном декоративном исполнении.

Кроме обязательных требований, которым должна соответствовать огнеупорная отделка, есть ещё и рекомендации, не претендующие на обязательность выполнения, но основанные на практике облицовки печей и потому полезные:

- выбирая плитку для печки или камина, нужно исходить из статуса помещения, в котором расположено обогревательное сооружение;

- приоритетным должно быть соответствие эксплуатационных характеристик отделочного материала условиям использования;

- идеальный размер жаростойкой облицовки – от 10х10 до 20х25 см;

- использование для отделки печей глазурованной керамики приведёт к появлению паутинки трещин на глазури, которые после загрязнения станут более заметными;

- приобретая дорогой материал, лучше обратиться к отделочникам-профессионалам, чтобы не учиться на своих неизбежных и дорогих ошибках;

- резервный запас плитки в 5-10% от объёма отделочного материала позволит произвести непредвиденный точечный ремонт без ущерба эстетичности.

Во многих частных домах есть печь или камин, которые можно украсить, обложив плиткой, но не любая плитка будет пригодна для этих целей. Облицовка печи плиткой выдвигает ряд требований как к технологии облицовочных работ, так и к материалу.

Какая плитка подходит для облицовки печей в доме, на даче или в бане разберемся в пределах этой статьи. Прежде чем приступить к выбору плитки, следует разобраться, какая бывает, какими свойствами обладает и определить какую лучше использовать, чтобы было надежно и красиво.

Какие функции выполняет облицовка печи

- повышение показателя теплоемкости и теплоотдачи печи или камина;

- сокращение периода прогрева помещения, в котором установлена печь;

- декоративное оформление;

- упрощение ухода за печкой. Поверхность плитки поддается очистке проще, нежели, например, оштукатуренная поверхность;

- психологическая составляющая. Замена отопительных приборов на настоящую классическую печь, положительно сказывается на настроении человека и общей атмосфере помещения.

Примечание. Плитка для отделки печи, это в первую очередь термостойкий отделочный материал, а значит, может применяться не на всех поверхностях.

Какой плиткой лучше обложить печь в доме

Выбор плитки в первую очередь зависит от того, на печи какого вида она будет установлена. Печи классифицируются по назначению, температуре нагрева внешней стенки, форме, материалу изготовления, используемого топлива, схеме движения продуктов горения и т.п.

С точки зрения назначения печи также можно выделить несколько видов: отопительные, кухонные, отопительно-варочные (кухонные), камины. Каждый из этих видов имеет свою продолжительность цикла нагревания/остывания. Следовательно, печи разнятся по температуре нагрева: умеренный (до 100 °С), повышенный (100-120 °С), высокий (свыше 120 °С). Логично, что температура нагрева определяет материал, из которого изготовлена печь и накладывает свой отпечаток при решении, какая плитка для облицовки печей лучше.

Какими свойствами должна обладать плитка для камина и печей

Решая, какой плиткой обложить печь в доме или на даче, нужно знать, что плитка пригодная для облицовки печи должна соответствовать ряду условий. Основные из них таковы:

- теплоемкость. Способность материала накапливать и отдавать тепло;

- устойчивость к высоким температурам. Теоретически печь можно обложить любой кафельной плиткой. Однако, далеко не все виды кафеля пригодны для этих целей. Для облицовки нужна специальная термостойкая (огнеупорная, жаропрочная, жаростойкая) плитка для печи. Ее коэффициент температурного расширения должен находиться в пределах 7-8%;

Примечание. Коэффициенты температурного расширения плитки и материала печи должны быть примерно одинаковыми, иначе плитка отойдет от основы.

- прочность. Некоторые виды плитки имеют показатель прочности 300 ньютонов/мм.кв. или 30 т./м.кв. По этому показателю облицовочная плитка намного превышает бетон.

- жесткость. Позволит изделию не деформироваться при нагрузке. В общем, чем толще плитка, тем она крепче (жестче, устойчивее);

- экологичность или химическая инертность. При нагревании материал может выделять вредные для человека вещества, поэтому, химическому составу плитки нужно уделить повышенное внимание;

- устойчивость к износу, царапинам, истиранию и т.п. Поскольку каминная и печная плитка устанавливается на длительный срок, желательно, чтобы она не меняла свои эстетические качества в процессе эксплуатации;

- малая пористость структуры материала плитки. Чем выше пористость изделия, тем ниже его прочность;

- низкий коэффициент влагопоглощения (до 3%). Увеличение коэффициента фотопоглощения повышает пористость структуры и снижает прочность плитки;

- огнестойкость. Приветствуется наличие сертификата, содержащего данные о том, при каком температурном режиме допускается эксплуатация облицовочной плитки (огнеупорной).

Как выбрать плитку для облицовки печей и каминов

Визуальная оценка облицовочной плитки поможет сделать правильный выбор. Профессионалы рекомендуют обратить внимание на некоторые параметры:

- толщина плитки и ее элементов должна быть одинаковой. Для разных видов плитки толщина может варьироваться. Но в среднем, плитка для облицовки имеет толщину 6-8 мм;

- идентичность геометрических размеров. Для проверки нужно приложить плитку друг к другу сначала лицевой, затем внутренней стороной. Они должны плотно стыковаться, чтобы не было просветов. Неровность лицевой части создаст визуальный дефект. С изнаночной – приведет к тому, что плитка плохо ляжет на поверхность печки, что в свою очередь отразится на качестве отделки.

Примечание. Специалисты утверждают, что наиболее предпочтительной формой для плитки является квадрат с размерами 120х120 мм. Т.к. с увеличением длины жесткость и прочность плитки снижаются.

- по цветовой гамме и оттенку плитка и элементы декора не должны отличаться между собой.

Совет. Покупая плитку нужно взять на 15-20% больше. Часть уйдет на подрезку материала, а часть на замену в процессе эксплуатации. Страховой запас позволит избежать ситуации покупки из разных партий, когда оттенок будет отличаться.

- наличие трещин, сколов на любой из сторон плитки указывает на то, что ее легко повредить (хрупкая);

Примечание. Трещины на изнаночной стороне приведут к тому, что под воздействием температуры лопнет и лицевая часть плитки.

Маркировка плитки (обозначения)

Подсказать, какую плитку для облицовки печей использовать, поможет маркировка (обозначения на плитке), нанесенная на упаковку. В зависимости от вида плитки могут применяться:

- Литера «Т» - обозначает жаропрочность.

- Цифры 1 и 2 на фоне пламени показывают число обжигов. Чем выше, тем лучше.

- Литера «Е» и число - маркируется водопоглощение. Чем выше число, тем больше влаги способна вобрать в себя поверхность. Для печи показатель не должен превышать 3%. Для сравнения, водопоглощение гранита составляет 0,5%.

- Обозначения «А» или «В» на упаковке или изнанке клинкерной плитки указывают на технологию ее изготовления. Вариант «А» более технологичен, имеет четкие размеры.

- Показатель PEI в градации от I до V укажет на износостойкость плитки. Для печи можно использовать любую.

- Норма EN 122 в вариации от А до D обозначает устойчивость изделия к химическому воздействию.

Стоимость плитки

Цена облицовочной плитки и репутация производителя – далеко не последний аргумент при выборе. Мастера советуют не экономить на покупке, т.к. постоянная замена дешевых плиток, обернется, в конечном счете, дороже. Стоимость плитки по видам приведена в таблице.

На основании этого легко определиться с тем, какая плитка для облицовки печей нужна. Но не забывайте, что выбранная плитка должна соответствовать общему стилю интерьера помещения.

Виды облицовочной плитки для печей и каминов

Отметим также, что вся облицовочная плитка для печи делится на два вида: натуральная и искусственная. К натуральной относятся: доломит, кварцит, мрамор, гранит, базальт, диабаз, галька. А также некоторые виды полудрагоценных камней: оникс, яшма, змеевик. Искусственной считается та плитка, которая прошла сложный цикл производства: добыча сырья, замес составляющих, прессование, формирование, обжиг, роспись и т.д.

Проанализировав все предложения по облицовочной плитке, существующие на данный момент, можно сделать вывод, что всем перечисленным требованиям соответствует только искусственная огнеупорная плитка для печи.

1. Терракотовая плитка для печи (терракот)

Изготавливается плитка терракот из определенного сорта глины (каолиновой глины). Жаропрочная плитка «Терракот» отлично зарекомендовала себя в качестве облицовочного материала для печей и каминов. Ведь она относится к самым старым из известных видов плитки. Ее специфическими характеристиками являются:

- терракотовый колер различных оттенков. Терракота изготавливается двух типов: глазурованная (двухслойная состоит из основы и слоя глазури) и неглазурованная (однослойная имеет натуральный или пигментированный цвет). В силу большей привлекательности для облицовки печей используется глазурованная терракотовая плитка.

- высокая прочность.

Примечание. Благодаря своей структуре и паропроницаемости

терракоту рекомендуют применять для облицовки печей в бане или сауне.

простота ухода. Помимо эстетических свойств она более проста

в уходе.

- отличная сцепляемость с любой поверхностью;

- огнеупорность (жаропрочность).

Примечание. Тепловое расширение терракотовой плитки соответствует аналогичному показателю для жаростойкого кирпича, из которого чаще всего обустраивают печи и камины.

- относительно низкая стоимость. Сравнительно с другими видами изделий аналогичного назначения.

- различная геометрия и фактура. Позволяет создавать рисунок любой сложности.

2. Плитка майолика (Majolika)

Эта термостойкая плитка для печи по сути своей является более совершенным вариантом глазурованной терракотоваой плитки. Поэтому, их характеристики похожи. Терракота и майолика отличаются лишь внешним видом лицевой стороны плиток. При этом, благодаря тому, что рисунок майолики нанесен очень тонким слоем, растрескивание поверхности практически исключено.

Примечание. Пористая структура майолики исключает ее использование для облицовки печки в бане, на кухне или других помещениях с высокой влажностью.

3. Изразцы для печей и каминов

4. Клинкерная плитка для печей и каминов

Данный вид плитки выпускается в двух типах: глазурованная и неглазурованная.

Характеристики клинкерной плитки:

- натуральность. Неглазурованная клинкерная плитка для печи изготавливается без добавок и пигментов. Это сообщает плитке способность не менять цвет в течение периода использования;

- низкое водопоглощение (до 2%);

- высокая прочность;

- устойчивость к низким и высоким температурам. Поэтому клинкерная плитка может использоваться для облицовки печи как внутри помещения, так и снаружи;

- устойчивость к механическим повреждениям;

- возможность реализовать любой дизайн-проект.

Примечание: клинкер не калибруется, поэтому допустимы отклонения от указанного размера в пределах +/- 3 мм.

Совет. Использовать клинкерную плитку для облицовки внутренних стенок каминов не рекомендуется. Слишком высокая температура и невозможность расширятся в нужном направлении, приведет к тому, что клинкер отойдет от поверхности камина.

5. Керамогранит для печи

Характеристики керамогранита:

- монолитная структура;

- прочность;

- низкий показатель влагопоглощения. Самый низкий среди существующих материалов. Он составляет всего 0,05%;

- устойчивость к низким и высоким температурам;

- широкая гамма цветов и фактур. Керамогранит способен имитировать любой материал: мрамор, гранит, терракот, майолику.

- наличие дополнительных угловых элементов.

Керамогранит, это жаропрочная плитка для печи, которую можно использовать в банях, саунах, для облицовки печей на открытом воздухе. А также в помещениях с непостоянным отоплением.

Можно ли использовать кафель для печей

Однозначного ответа на этот вопрос нет, поскольку возможность определяется назначением печи и температурой ее поверхности. Ведь кафель не предназначен для эксплуатации в условиях перепадов температур. Такая плитка кладется на специальные составы. Кроме того, кафельная плитка для печи должна выдерживать высокую температуру. Обычно такие сведения указываются производителем. Таким образом, облицевать печь кафелем можно, но результат не гарантирован.

Примечание. Если решено использовать кафель для облицовки печи, то профессионалы советуют использовать для этого квадратные плитки с размером не более 200х200 мм.

Плитка для печей и каминов - фото в интерьере

Заключение

Надеемся, что обзор существующих плиток для облицовки печей поможет сделать обоснованный выбор и создать не только красивую, но и долговечную облицовку для печи своими руками.

Шамотная (кислотоупорная) плитка, используется для облицовки печей и каминов, она способна выдержать нагрев и перепады температуры. Отличный вариант для финишной отделки, у плитки множество видов по размерам и условиям в которых предполагается ее использование. Состав и процесс производства позволяет плитке выдерживать как раскаленную поверхность, так и хорошо переносить морозы. Подобным материал применяется как в бытовых целях, так и для отделки промышленных объектов.

Для процесса изготовления применяются определенные сорта глины, они тяжело плавятся, для прочности к глине добавляется каменная мука. Обжигание производится при температуре в 1300 градусов

. Готовое изделие приобретает пористую структуру, обладает повышенной прочностью, не подвержено воздействию огня, кислот, щелочей, растворителей и т.д. предназначалась исключительно для производственных нужд, но со временем этот замечательный материал получил массовое производство для бытового использования.

Керамическая плитка для печей обладает также некоторыми свойствами

:

Производится в нескольких размерах, может быть штучной или спаренной. Для отделки каминов лучше использовать одинарную плитку, так как цена за качество не маленькая. Также у спаренных экземпляров достаточно большая толщина, что может значительно увеличить габариты печи. По внешнему виду керамика также различается, поэтому для индивидуальности камина или для точного подбора под дизайн помещения можно выбрать наиболее подходящую.

Сочетание материалов

должна быть монтирована только на подготовленную поверхность. Основание должно быть очищено от клея и старой облицовки. Можно сочетать жаропрочную плитку с другими материалами и использовать ее только на местах, где повышение температуры максимальное, например печной топки. В качестве основного можно использовать терракотовую плитку, декоративную штукатурку, она должна быть термоустойчива. Не подойдут материалы для компоновки, которые требуют дополнительной изоляции – камень, гипс.

должна быть монтирована только на подготовленную поверхность. Основание должно быть очищено от клея и старой облицовки. Можно сочетать жаропрочную плитку с другими материалами и использовать ее только на местах, где повышение температуры максимальное, например печной топки. В качестве основного можно использовать терракотовую плитку, декоративную штукатурку, она должна быть термоустойчива. Не подойдут материалы для компоновки, которые требуют дополнительной изоляции – камень, гипс.

Терракотовая плитка также подойдет для облицовки печей и каминов и может сочетаться с шамотной.

Терракотовая керамика более дешевая, может скрывать погрешности при кладке, термоустойчивая и не склонна к деформации. Идеальна для загородных домов и дач, так как она хорошо переносит мороз, терракотовая керамика очень прочный и долговечный материал.

Широкий ассортимент размеров, фактур и структур придаст неповторимый вид печи. Она очень приятная на вид, после установки создается эффект использования натуральных материалов. Терракотовую плитку можно удачно расположить на нагревающиеся элементы благодаря пористой структуре, терракот (обожженная глина, красновато коричневого цвета) обладает высокой теплоотдачей, а также способна к аккумуляции тепла.

Поклейка плитки немного отличается, клеевая основа наносится и на плитку и на поверхность, предварительно необходимо распределить, как будут установлены угловые элементы.

Терракот подойдет для облицовки, как каминов, так и фасадов дома, что позволит создать неповторимый и гармоничный дизайн.

Есть много сторонников и противников клинкерной плитки, она устойчива к морозам, имеет эстетичный внешний вид и легка в использовании. Но использование клинкерной керамики для печей может оцениваться двояко, с одной стороны, она отлично держит тепло и монтируется на плиточный клей, что довольно легко выполнить. С другой стороны, у нее низкая теплоотдача и огнеупорные свойства.

Для каминов следует выбирать клинкерные изделия, формовка которых производилась полусухим методом. Они обладают повышенной огнеупорностью. Поэтому при выборе клинкерной керамики нужно быть особенно внимательным, перед монтажом выровнять поверхность, и, конечно, подобрать хороший и качественный плиточный клей.

Есть много сторонников и противников клинкерной плитки, она устойчива к морозам, имеет эстетичный внешний вид и легка в использовании. Но использование клинкерной керамики для печей может оцениваться двояко, с одной стороны, она отлично держит тепло и монтируется на плиточный клей, что довольно легко выполнить. С другой стороны, у нее низкая теплоотдача и огнеупорные свойства.

Для каминов следует выбирать клинкерные изделия, формовка которых производилась полусухим методом. Они обладают повышенной огнеупорностью. Поэтому при выборе клинкерной керамики нужно быть особенно внимательным, перед монтажом выровнять поверхность, и, конечно, подобрать хороший и качественный плиточный клей.

Секреты облицовки

Керамику можно , так и на . Для лучшего крепежа, лучше использовать последний вариант, так как процесс изготовления цементного раствора должен быть выполнен по технологии, если ее нарушить, то дорогостоящая керамическая плитка для печи прослужит меньше положенного срока. При покупке клея должны быть соблюдены следующие условия:

- Допустимый нагрев: на упаковке клея должно быть указано, что он подходит для нагрева от 100 градусов и выше.

- Для каких оснований разработан плиточный клей: например, если указан кирпич, то вам не придется его предварительно штукатурить. Если кирпич старый, — нужно удалить все осыпающиеся части и убедиться в прочности кладки.

- Не игнорируйте грунтовочные работы (особенно если они указаны в инструкции к клею).

- Обратить внимание нужно на то, за сколько времени высыхает плиточный клей; пока он полностью не схватился, нельзя проводить других работ.

- Если у вас нет богатого опыта поклейки плитки, то готовить клей лучше маленькими порциями.

Для оптимального использования клей наносится на керамику и должен покрывать не менее 80 процентов поверхности. Клеевая основа наносится специальным шпателем, имеющим зубчики. После высыхания нужно провести затирку швов. Остатки клея и затирки удаляются влажной и мягкой салфеткой.