Ogni uomo in casa trarrebbe vantaggio da una comoda affilatrice. Dopotutto, il proprietario viene spesso giudicato in base all'affilatura di questo utensile da cucina.

Esistono molte tecniche per affilare le lame dei coltelli. Ad esempio, per un processo eseguito a casa, sarà sufficiente solo un blocco girevole o dispositivi già pronti a forma di fessura angolare.

Per adattare i costosi coltelli da cacciatore, i produttori europei producono dispositivi sotto forma di barre solide, la cui base è una lega ad alta resistenza.

Questo articolo descriverà come realizzare una macchina per affilare i coltelli con le tue mani.

Perché i coltelli diventano smussati?

Qual è il motivo per cui un coltello perde il filo durante il taglio? Ciò può essere spiegato dal fatto che il tagliente viene influenzato negativamente dalle particelle abrasive presenti nel materiale da tagliare. Sono presenti, ad esempio, sulle verdure e sulla carta. In termini semplici, la lama è soggetta ad usura graduale.

Il motivo successivo è l'incapacità di mantenere sempre la lama nella posizione desiderata. Qualsiasi tremore della mano provoca l'inclinazione del coltello, il che comporta un carico laterale.

Tecnica di affilatura

La tecnica di affilatura consiste in metodi unificati, ma allo stesso tempo piuttosto laboriosi. Il compito principale è eliminare i danni alla lama. Va notato che per molti una procedura come l'affilatura dei coltelli offre buon umore e tranquillità.

La regola principale in questo processo è mantenere un angolo costante specificato con precisione. Nessuna forza richiesta qui. La cosa principale è che il blocco e la lama si incontrano ad una certa angolazione. Questa è la regola base della tecnica di affilatura.

Cosa è necessario fare per mantenere un angolo costante?

Affinché l'angolo abbia un indicatore costante, ci sono due modi. Il primo è acquisire l'abilità di affilatura. L'indicatore dell'angolo può essere controllato utilizzando un pennarello normale. Dovrebbero verniciare i collegamenti e, dopo diversi cicli di affilatura, vedere quanto bene è conservata la vernice. Se è usurato in modo non uniforme, la lama non è stata lavorata bene.

Se il coltello che stai affilando è decorativo, dovresti sigillare la lama con del nastro adesivo in modo che solo il tagliente rimanga aperto. Anche se indirizzi male la mano, non ci saranno graffi sulla lama.

Un punto importante è che la direzione della lama lungo il blocco sia perpendicolare al bordo nei punti di contatto. In realtà questo è abbastanza difficile da fare. È accettabile che l'angolo tra il bordo e la lama sia inferiore a 90 gradi. Ma se diretto lungo il tagliente, questo indicatore non è adatto.

Le particelle abrasive della pietra possono lasciare dei solchi sulla lama che non verranno mai affilati, ma giocheranno un ruolo positivo durante il taglio. Se le scanalature sono orientate lungo il tagliente, non saranno utili durante il taglio. La cosa peggiore è che il tagliente potrebbe rompersi del tutto.

È importante che la barra sia lunga. Dovrebbe essere una lunghezza e mezza o due della lama. È consentito che il blocco diamantato sia leggermente più corto, poiché macina più velocemente e meglio. La sua larghezza non gioca un ruolo significativo. Se è più largo, è più comodo lavorarci sopra e ci sono meno possibilità che la lama si sposti oltre i limiti del dispositivo. Ciò potrebbe danneggiare la superficie laterale o la lama.

I dispositivi per affilare i coltelli fatti in casa sono disponibili in diversi modelli. Tutto ciò che è richiesto al produttore è la disponibilità del materiale necessario e le competenze nel lavorare con gli strumenti.

Il principio di funzionamento di un dispositivo come una macchina manuale per affilare i coltelli con le proprie mani è quello di tenere la lama del coltello in posizione verticale e guidarla lungo un blocco fissato con l'angolazione desiderata. Questo è molto più semplice che posizionare la pietra per affilare orizzontalmente e tenere il coltello all'angolazione desiderata.

Per realizzare una macchina per affilare i coltelli con le tue mani, avrai bisogno di un pezzo di laminato, una striscia di legno, carta vetrata e un paio di robot con le ali. Truciolato o compensato possono sostituire il laminato.

Per realizzare un portacoltelli, è necessario tagliare parte del materiale. Per evitare che il blocco tocchi il supporto durante l'affilatura, è necessario levigarne il bordo inclinato utilizzando carta vetrata.

È necessario segnare e tagliare la parte superiore del montante verticale, che servirà da supporto per il blocco. L'angolo scelto è la metà di quello a cui verrà affilato il coltello. Per i coltelli da cucina si consiglia di assumere un angolo di 10-15 gradi.

Una macchina per affilare i coltelli con le proprie mani, i cui disegni sono preparati in anticipo, richiede il calcolo corretto della lunghezza della base delle cremagliere. Si prega di notare che l'indicatore di altezza sarà influenzato dalla successiva installazione del supporto trasversale. Successivamente, tutte le parti vengono rifilate e i bordi vengono puliti.

I fori sono contrassegnati e praticati nella base e nella piastra per premere i bulloni che fissano la lama. Durante la marcatura viene mantenuta la distanza dei fori dal bordo della base. Ciò è necessario per la versatilità del dispositivo, poiché tutti i coltelli hanno la propria larghezza. La piastra di pressione è fissata con bulloni.

I montanti verticali sono fissati con viti. Si tiene inoltre conto del fatto che il carico sul fondo è ridotto. In questo caso è meglio ricorrere all'uso della colla termica. La traversa orizzontale è fissata esattamente in questo modo. Il dispositivo di affilatura è quasi pronto. Non resta che realizzare il blocco.

Per realizzarlo, viene tagliata una striscia della lunghezza richiesta. La carta vetrata con la dimensione abrasiva richiesta è incollata su un bordo. Per ottimizzare il risultato si può ricorrere alla realizzazione di più barrette con granulometrie diverse. La gamma P600 - P2000 è considerata la migliore. Per proteggere le mani dai tagli, è necessario avvitare la maniglia sul lato superiore della guida.

Il risultato è una macchina fatta in casa per affilare i coltelli con le proprie mani, caratterizzata da elevata funzionalità e praticità. Durante il lavoro, il dispositivo poggia sul bordo del tavolo, il che è abbastanza comodo quando lo si utilizza.

Esistono anche altri tipi di macchine per affilare i coltelli con le proprie mani. In questo caso si basa su una barra filettata M8. Vengono utilizzate due grandi rondelle e dadi che servono a trattenere una barra lunga 200 mm.

Copre il filo. Una coppia di graffette serve per fissare il supporto guida all'altezza desiderata. Ciò garantisce una regolazione fluida dell'angolo di affilatura. La base è in legno, il cui spessore è di 40 mm. È supportato a mano.

Come affilare i coltelli da giunzione con le tue mani

Ogni proprietario che possiede una pialla o una piallatrice ha probabilmente riscontrato il problema dell'affilatura dei coltelli. È costoso acquistarne di nuovi periodicamente. I coltelli possono essere facilmente affilati con le tue mani. In questo caso vengono utilizzate macchine specializzate o, se utilizzate costantemente, sarebbe meglio realizzare una macchina per affilare i coltelli con le proprie mani.

Macchina fai-da-te per affilare un coltello da jointer

Per affilare un coltello da jointer, viene utilizzata un'attrezzatura speciale per l'affilatura. La macchina per affilare i coltelli con le proprie mani ha dimensioni compatte. Può essere installato in un garage o su un terreno personale.

Molte persone sono interessate a come realizzare una macchina per affilare i coltelli con le proprie mani. Per realizzare un dispositivo è necessario trovare alcune parti. Forse pezzi di ricambio simili sono in giro nel tuo fienile o nel tuo garage. Possono essere acquistati anche tramite Internet.

Una macchina per affilare i coltelli da giunzione con le proprie mani è composta da:

- frontalini;

- tavolo;

- motore;

- aspirapolvere;

- involucro.

La prima cosa che dovresti fare è trovare il frontalino. Questo è il componente più importante delle apparecchiature future. È lei la responsabile del processo di affilatura. I coltelli per giuntare sono stretti e il frontalino garantisce un'affilatura completa e sicura. Dovrai acquistare questa parte nuova, ma il resto può essere utilizzato anche come quello vecchio.

È meglio acquistare frontalini di produzione tedesca o americana. Il costo medio di una parte è di 25.000 rubli.

Il prossimo passo è trovare un motore la cui potenza dovrebbe essere 1-1,5 kW. Non è necessario acquistarlo. Andrà bene qualunque cosa, anche una vecchia lavatrice. Ma probabilmente tutti hanno un tavolo, un involucro e un aspirapolvere.

Principali fasi della produzione del dispositivo

Quando la tabella è selezionata, il motore viene fissato direttamente sotto di essa. Alla parte mobile è fissata una piastra frontale. Il motore deve essere inizialmente dotato di un pulsante che accende e spegne l'unità. Dovrebbe essere situato in una posizione comoda.

Per una protezione affidabile, il frontalino è coperto da un involucro di forma quadrata con un angolo tagliato. È quest'area che deve essere affinata.

Sulla superficie inferiore del tavolo in corrispondenza della zona di affilatura viene praticato un foro dello stesso diametro del tubo dell'aspirapolvere. La presenza di un aspirapolvere non è indispensabile, ma è consigliabile installarla. Rimuove lo sporco inutile dalla lavorazione delle lame.

Che cosa ti serve sapere?

Il montaggio del motore sotto la base del frontalino non è obbligatorio. Puoi assicurarti che le parti siano collegate utilizzando una cintura. In questo caso, il design sarà più complesso.

Un'affilatrice per coltelli da jointer fai-da-te è adatta anche per seghe e asce.

Affilatura viti da ghiaccio

I coltelli affilati della trivella da ghiaccio consentono al pescatore di praticare rapidamente dei buchi nel ghiaccio dei bacini artificiali. Tuttavia, con il passare del tempo, tutti gli utensili da taglio diventano smussati e necessitano di affilatura.

Per i pescatori, una trivella per ghiaccio di alta qualità è un grande motivo di orgoglio. Spesso, sui bacini idrici si svolgono vere e proprie gare sulla velocità di perforazione dei buchi di ghiaccio. E la vittoria non sempre sorride ai pescatori giovani e forti, armati di attrezzature importate. Ci sono momenti in cui i pescatori esperti, equipaggiati con semplici strumenti di fabbricazione sovietica, emergono vincitori nella competizione. Il motivo dell'elevata velocità di foratura risiede nella buona affilatura dei coltelli e nella corretta impostazione dell'apparecchio. I pescatori principianti, dopo aver acquistato nuovi dispositivi svedesi, non hanno nemmeno il tempo di battere ciglio prima che i loro coltelli diventino smussati. Piccoli granelli di sabbia e sassolini nel ghiaccio contribuiscono alla formazione di scheggiature e sgorbie sulla lama.

L'affilatura dei dispositivi viene eseguita in vari modi. Molti dei nostri antenati non sapevano nemmeno cosa fosse l'affilatura professionale. Nella maggior parte dei casi, l'affilatura veniva eseguita utilizzando dispositivi fatti a mano.

Trivella per ghiaccio fatta in casa: cosa ti serve per realizzarla?

Per realizzare un dispositivo come un'affilatrice per coltelli, avrete bisogno di due strisce di acciaio, il cui spessore è di 4 mm, la larghezza è di 60 mm e la lunghezza è di 200 mm. Una molla di un'auto viene spesso utilizzata come striscia. Ma è molto difficile piegarsi.

Progresso

Per prima cosa devi creare il corpo del dispositivo. Le strisce di acciaio sono piegate in modo tale che gli smussi dei coltelli premuti alle estremità dell'arco non siano solo paralleli, ma anche sullo stesso piano.

Dopo aver realizzato un arco con la stessa striscia di acciaio, viene piegata una piastra di pressione che funge da morsetto per i coltelli da affilare

Nel corpo e nella piastra di pressione sono praticati fori per bulloni M12 o M14. Dopo aver serrato il corpo e la piastra di pressione utilizzando un bullone e un dado, fissiamo i coltelli tra loro e controlliamo la forza della loro aderenza alla superficie dell'estremità del cerchio smerigliato.

Se i coltelli non si trovano all'angolo richiesto (gli smussi non si adattano esattamente al cerchio), il dispositivo viene modificato piegando l'arco del corpo al livello appropriato. Se i coltelli sono posizionati correttamente, la struttura viene smontata e gli irrigidimenti vengono saldati all'arco del corpo su entrambi i lati.

È meglio affilare i coltelli su un coltello che ruota orizzontalmente. In questo caso, bagnando i coltelli con acqua, quest'ultima rimane più a lungo sulla lama e sulla pietra, garantendone la sicurezza. Immergere frequentemente i coltelli nell'acqua. Ciò contribuirà a prevenire il surriscaldamento dell'acciaio.

Svantaggio del dispositivo

Gli svantaggi del dispositivo includono l'impossibilità di affilare coltelli con diversi angoli di smusso di taglio. Ma ogni produttore di trivelle da ghiaccio offre i propri modelli. In questo caso, è adatto un dispositivo universale.

Realizzazione di un dispositivo universale per affilare una trivella da ghiaccio

Il design universale consente di affilare i coltelli con qualsiasi angolo di taglio. Modificando dolcemente l'angolo tra i bracci dell'unità, su cui i coltelli sono fissati con viti, è possibile fissare la posizione desiderata dei coltelli rispetto al piano della mola.

Per realizzare questo dispositivo, è necessario trovare una cerniera della porta con gioco minimo, nonché una vite M8 o M10 con il proprio dado. I fori sono praticati nei bracci del baldacchino. Il loro diametro è 6-7 mm (per fissare i coltelli con viti).

Una piastra di fissaggio con una fessura per una vite di fissaggio è costituita da un nastro di acciaio, il cui spessore è di 3 mm. La piastra e la vite sono saldate ai bracci della capottina.

Succede che i coltelli siano affilati, la posizione dei fori non corrisponde ai fori nel baldacchino. In questo caso, vengono praticati fori aggiuntivi nei bracci per coltelli non standard. In questo caso, il dispositivo ha una maggiore versatilità.

Come vengono affilati i coltelli della pialla?

Nelle case di campagna si possono spesso vedere dispositivi come piallatrici e piallatrici. Attraverso di loro, il legname grezzo viene portato allo stato desiderato. I coltelli di questi dispositivi, come tutti gli altri, diventano opachi. Se li usi spesso, la soluzione migliore sarebbe affilare tu stesso i coltelli della pialla. Per realizzare l'attrezzatura per l'affilatura in casa, avrai bisogno di vari materiali: metallo, alluminio o legno.

Un portacoltelli può essere realizzato da un blocco di legno. Eseguendo tagli a 45 gradi con una sega circolare, puoi affilare i coltelli con una levigatrice a nastro o una grossa pietra per affilare. Se quest'ultimo non è disponibile, la carta vetrata viene fissata su una superficie liscia in metallo, legno, truciolato o vetro.

I portacoltelli possono essere realizzati con materiali di scarto. La soluzione ottimale sarebbe quella di utilizzare angoli metallici con un angolo di 90 gradi. Quando si posizionano due coltelli sui lati, l'angolo di affilatura di ciascuno sarà di 45 gradi. Usando le viti, puoi fissare i coltelli con un secondo angolo.

Ogni casalinga prima o poi inizia ad avere coltelli smussati con i quali taglia il pane, le verdure o taglia la carne. Usare un coltello smussato non è solo scomodo, ma anche pericoloso. Potrebbe cadere in qualsiasi momento dal prodotto tagliato e causare lesioni. Pertanto, lo strumento deve essere periodicamente affilato utilizzando un dispositivo speciale per affilare i coltelli.

Una vasta gamma di tali dispositivi di affilatura è offerta nei negozi. Ma per un motivo o per l'altro, non sempre soddisfano il consumatore. In questo caso, puoi realizzare un dispositivo per affilare i coltelli con le tue mani, avendo precedentemente studiato i tipi di pietre per affilare, le caratteristiche dello strumento e i disegni proposti.

Affilatura coltelli - condizioni necessarie

Per un funzionamento efficiente e a lungo termine di un coltello, il fattore più importante durante l'affilatura è l'angolo tra i bordi della lama. Durante il processo di affilatura, è necessario ripristinare l'angolo precedentemente specificato, che rispetterà pienamente gli standard tecnologici e taglierà il materiale in modo rapido, libero ed efficace.

Ogni lama ha il proprio angolo ottimale:

- per un rasoio e un bisturi, l'angolo di affilatura dovrebbe essere di 10–15 gradi;

- i coltelli per tagliare pane, frutta e verdura sono affilati con un angolo di 15-20 gradi;

- i coltelli multifunzionali per vari prodotti vengono lavorati con un angolo di 20–25 gradi;

- coltelli da caccia e da campeggio - con un angolo di 25–30 gradi;

- coltelli per tagliare materiali duri - 30–40 gradi.

Senza un dispositivo speciale è difficile affilare la lama con l'angolazione desiderata. Tenendo il coltello con le mani, è abbastanza difficile garantire l'angolo di inclinazione richiesto dell'utensile da taglio. Per facilitare questo processo, ci sono dispositivi speciali che puoi realizzare con le tue mani. I loro progetti sono abbastanza semplici e la produzione stessa non richiede molto tempo.

Affilacoltelli fai da te

Esistono molti tipi di affilacoltelli, tra cui puoi scegliere quello più adatto alle tue esigenze.

Esistono molti tipi di affilacoltelli, tra cui puoi scegliere quello più adatto alle tue esigenze.

Tutti i dispositivi sono costituiti da due parti:

- un blocco di materiale abrasivo;

- fermata per attaccare il coltello.

Puoi usare pietre speciali già pronte come barra o realizzarle tu stesso.

Pietre per affilare - tipi e produzione

Esistono diversi tipi di pietre in vendita:

Strumenti per l'acqua. Quando si lavora con loro, viene utilizzata l'acqua, che salva la superficie della pietra.

La pietra ad olio assomiglia alla pietra d'acqua nella struttura e nella forma, ma la sua superficie è la più oleosa.

Gli strumenti naturali sono realizzati con pietre naturali sottoposte a lavorazione industriale.

Le pietre artificiali sono costituite da componenti non naturali.

In vendita si possono trovare anche strumenti in gomma, ma non è molto comodo lavorare con loro.

Per realizzare la tua barra abrasiva puoi utilizzare piccole lastre di vetro rettangolari con uno spessore di 4-5 millimetri. La carta vetrata di diverse grane deve essere incollata sulla superficie delle piastre utilizzando nastro biadesivo. Il costo di tali barre sarà piuttosto ridotto e la carta vetrata potrà essere sostituita in qualsiasi momento.

Tuttavia, quando si utilizza un blocco di vetro, assicurarsi di serrare i dadi con molta attenzione, altrimenti il vetro potrebbe rompersi. Inoltre, durante l'utilizzo non viene utilizzata acqua, quindi l'abrasivo si consuma rapidamente. Per lo stesso motivo, quando si affilano i coltelli, è necessario evitare movimenti rapidi, che possono portare al surriscaldamento del materiale e, quindi, alla perdita delle proprietà della lama.

Dispositivo per l'affilatura da blocchi di legno

È sufficiente realizzare semplicemente uno strumento per affilare due barre di legno e due abrasive, che dovrebbero avere la stessa dimensione.

Per una maggiore stabilità del dispositivo di affilatura, si consiglia di fissare un pezzo di gomma sulla sua superficie inferiore.

Affilatore fai-da-te dagli angoli di montaggio

La base di questo dispositivo è un temperamatite Lansky, i cui disegni possono essere facilmente trovati su Internet.

- piastre metalliche di dimensioni 4x11 centimetri;

- angoli standard in alluminio;

- aste metalliche lunghe circa 15 centimetri;

- set di dadi e bulloni;

- una macchina affilatrice con morsa o lima;

- lima ad ago

Invece di un'affilatrice, puoi utilizzare una lima, poiché questo strumento è necessario solo per levigare gli angoli acuti e pulire le aree di taglio del metallo.

Fasi di realizzazione di un temperamatite:

- Secondo il disegno, vengono realizzati dei segni per i futuri fori nelle piastre.

- I fori sono praticati e filettati.

- Utilizzando una lima, tutti gli angoli e i bordi taglienti vengono arrotondati. Ciò ti consentirà di utilizzare comodamente il coltello realizzato.

- I fori sono realizzati nell'angolo secondo il disegno.

- Il foro per il supporto dei raggi viene ampliato utilizzando una lima ad ago.

- I fori per i perni sono filettati.

- Le aste vengono inserite nei fori esterni e fissate con dadi del diametro appropriato (M6).

- Un bullone M8 è avvitato nel foro più largo, la cui lunghezza dovrebbe essere di circa 14 centimetri. Su di esso deve prima essere avvitato un dado ad alette, sopra il quale sono avvitati due normali dadi. Il bullone nella struttura verrà utilizzato come palo di supporto.

- Ai fori rimanenti sono fissati i bulloni con i quali verrà bloccato il coltello.

- I dadi sono avvitati alle estremità delle aste, un angolo è filettato, che viene fissato con l'aiuto di dadi. Abbassando o alzando le aste è possibile regolare l'angolo di affilatura.

- Una sottile asta di metallo a forma di lettera L, un'asta con filettatura M6, due supporti e un dado ad alette vengono utilizzati per assemblare un dispositivo che manterrà la pietra per affilare. Il supporto più esterno deve avere un foro passante per il ferro da calza.

Questo dispositivo per affilare i coltelli ha una gamma abbastanza ampia di gradi di angolo di pressatura ed è molto comodo da usare.

Affilacoltelli massiccio con supporto

Con le tue mani puoi imitare un dispositivo per affilare i coltelli di Apex, i cui disegni sono facili da trovare su Internet. Tale coltello è presentato sotto forma di un supporto, sul quale è installata una piattaforma ad angolo, e sul lato è presente un supporto per l'estremità dell'ugello sotto forma di un'asta. Questo è un dispositivo molto conveniente con il quale puoi affilare qualsiasi utensile da taglio in modo molto efficiente.

Materiali e strumenti richiesti:

Fasi di lavoro:

- Tre spazi vuoti vengono tagliati da un foglio di truciolato. Le loro dimensioni dovrebbero essere: 30x8 cm; 7x8cm; 37x12 cm.

- Su un pezzo di 30x8 cm, misurare 6 centimetri dal bordo sul lato lungo e praticare un foro.

- Da un blocco con una sezione trasversale di 2x4 centimetri, viene segata una sezione lunga 8 centimetri, nella quale vengono praticati due fori passanti perpendicolari tra loro. Il primo dovrebbe essere a tre centimetri dal bordo e il secondo a tre centimetri dal primo.

- Una rientranza spessa un centimetro viene tagliata dal bordo del blocco al foro.

- Lungo il centro del plexiglass viene praticata una fessura.

- I fori per le gambe vengono praticati negli angoli di grandi pezzi in truciolare.

- Un piccolo pezzo di truciolato viene posizionato perpendicolarmente a quattro centimetri dal bordo del pezzo e fissato con due viti autofilettanti.

- Un pezzo di medie dimensioni viene posizionato sopra e fissato anche con due viti autofilettanti.

- Per il magnete, viene praticata una depressione poco profonda all'estremità del punto più alto di una parte di medie dimensioni.

- Il magnete viene inserito all'interno e fissato con viti autofilettanti.

- Sulla stessa tavola viene posizionato un pezzo di plexiglass. Attraverso la fessura e il foro viene inserito un bullone, che viene avvitato con un dado nella parte inferiore.

- Sul bordo libero di un grande pezzo grezzo viene praticato un foro per un'asta di ferro.

- L'asta viene fissata tramite due dadi: un dado ad alette e uno normale.

- Sull'asta è avvitato un blocco, nel foro del quale è inserito un bullone avvitato dall'esterno con un dado.

- Un dispositivo per bloccare un coltello è assemblato da un taglio di un'asta metallica, due morsetti e quattro dadi con rondelle.

- Le gambe sono avvitate al prodotto finito.

L'angolo di affilatura su tale dispositivo viene regolato utilizzando una barra e un'ala, che fissa la parte all'altezza desiderata.

Ciascuno dei dispositivi descritti presenta i propri vantaggi e svantaggi. Quando scegli l'opzione appropriata, devi procedere in base alle tue esigenze e competenze in tale lavoro che dovrai svolgere con le tue mani.

- Stampa

stanok.guru

Dispositivo per affilare i coltelli fai da te

Ogni uomo, e talvolta anche una donna, affronta regolarmente la necessità di affilare un coltello. Ogni coltello, indipendentemente dalla qualità, col tempo può opacizzarsi, quindi richiede un'attenta cura. C'è una vasta selezione di affilatrici e pietre per affilare sugli scaffali dei negozi, quindi fare una scelta non sarà difficile.

Tipi di pietre per affilare

Esistono diversi tipi di pietre utilizzate per affilare i coltelli:

- A base di olio: tali pietre comportano l'uso di olio sulla superficie, il che consente di risparmiare sul consumo di materiale.

- Pietre ad acqua: hanno lo stesso principio di funzionamento, ma per lavorare con loro viene utilizzata l'acqua.

- Le pietre naturali sono materiali naturali che sono stati lavorati industrialmente.

- Le pietre artificiali, quindi, sono costituite da un componente non naturale.

- Pietre di gomma, tale materiale è raro, poiché non è conveniente lavorarci.

Alcune caratteristiche dell'affilatura dei coltelli

Ogni coltello ha la propria funzione di affilatura.

Ad esempio, un coltello giapponese per l'autoaffilatura richiede l'attenzione di un artigiano esperto, poiché l'acciaio giapponese è molto fragile. I produttori consigliano di utilizzare diversi tipi di pietre ad acqua giapponesi con diverse granulometrie per l'affilatura.

Per le casalinghe è più semplice e conveniente utilizzare un affilatore speciale per affilare un coltello da cucina. Tuttavia, l'utilizzo di più pietre manterrà il coltello affilato più a lungo, il che è particolarmente apprezzato. Sebbene ciò richieda più tempo e impegno, prolungherà la vita dello strumento.

Condizioni per una corretta affilatura dei coltelli

Per affilare correttamente un coltello, è necessario creare le condizioni in cui il coltello rimanga affilato per diversi mesi. Per tale nitidezza, la scelta dell'angolo giusto aiuterà. Esiste una regola che determina il principio di funzionamento corretto: un angolo più piccolo per affilare un coltello creerà una minore resistenza del tagliente. Cioè, va ricordato che più il coltello viene immediatamente affilato, più velocemente arriverà il momento della riaffilatura e più difficile sarà riportare il coltello alle condizioni di lavoro originali.

Perché hai bisogno dell'affilatura?

Lo scopo principale dell'affilatura dei coltelli è ripristinare l'affilatura della lama stessa. Perché è necessario mantenere l'angolo corretto durante l'affilatura. O meglio, ripristino dell'angolo precedentemente specificato, che deve rispettare gli standard tecnologici. Per verificare l'affilatura di un coltello è necessario tagliare il materiale a cui è destinato; se il coltello lo taglia senza problemi, allora la tecnica è stata seguita correttamente.

Problemi che possono sorgere durante l'affilatura

Senza dubbio, per selezionare l'angolazione appropriata, è necessaria esperienza, senza la quale è abbastanza difficile far fronte a questo compito. Inoltre, senza l'attrezzatura necessaria, poiché tenere il coltello con le mani rende difficile affilarlo uniformemente su entrambi i lati. Per eliminare il problema, si consiglia di costruire una macchina per affilare i coltelli fatta in casa, facile da realizzare a casa. Dopotutto, i dispositivi esistenti hanno un design piuttosto semplice e non si distinguono per la loro complessità.

Come puoi affilare un coltello a casa?

Ci sono situazioni in cui è necessario affilare un coltello molto rapidamente a casa per tali scopi è possibile utilizzare i seguenti materiali disponibili:

- Blocco di legno;

- seghetto;

- carta vetrata;

- file;

- piatto di ceramica;

- scalpello e alcuni altri.

Gli uomini del villaggio particolarmente sofisticati possono generalmente affilare un coltello su una base costituita da una soluzione di cemento e sabbia. Tuttavia, non è consigliabile seguire questo esempio, ma utilizzare nella pratica i metodi più collaudati adatti per l'affilatura rapida.

Il modo migliore sarebbe realizzare un dispositivo fatto in casa, poiché è efficace e molto conveniente, e inoltre differirà poco da quello di fabbrica.

A cosa servono i disegni?

Naturalmente, acquistare un affilacoltelli già pronto è molto più semplice e non sono così costosi. Tuttavia, la maggior parte dei proprietari attenti alla casa preferisce fare tutto con le proprie mani, questo è piacevole e puoi essere sicuro della qualità della lavorazione. Dopotutto, vengono utilizzati solo materiali naturali. Per rendere il processo di produzione piacevole e semplice, è necessario preparare un piano e seguirlo.

- Per cominciare, viene realizzato o acquistato un disegno già pronto per le ganasce di serraggio. Quando si realizza un disegno, è necessario prestare particolare attenzione ai più piccoli dettagli, riflettere e disegnare l'intera struttura.

- Il passo successivo sarà quello di disegnare un disegno dei fermi destro e sinistro, per la robustezza della struttura assemblata.

- Crea un disegno per una guida, che ha le sue sottigliezze.

Disegno guida

Tutto ciò di cui hai bisogno per una guida che si adatti perfettamente è quanto segue:

- Una bobina con filo M6, che deve essere segata con un seghetto in modo che sia lunga 16 cm. L'importante è assicurarsi che non ci siano sbavature in modo che non rallentino il processo di affilatura stesso.

- Anche gli elettrodi con cilindro morbido ed elastico possono essere utili nel lavoro; devono essere piegati nella lettera “g” utilizzando una pinza. La cosa principale durante il periodo di lavoro è non dimenticare di guardare periodicamente il disegno del prodotto.

- Gli scarti metallici sono utili per l'utilizzo dei morsetti; devono essere tagliati e praticati i fori utilizzando un trapano. Un tocco manuale aiuterà a contrassegnare i fili. E per ridurre l'attrito, utilizzare una goccia d'olio, che potrà successivamente essere facilmente rimossa con una soluzione di sapone.

- Quando finisci il lavoro con la guida, secondo il disegno, dovresti torcere tutte le parti e, per fissarle, far cadere lo smalto normale sulla giunzione del morsetto e del perno.

Esistono due tipi di affilatura dei coltelli: bilaterale e unilaterale. I principi di funzionamento di questi due sono, ovviamente, diversi. Tutto ciò che deve essere preso in considerazione quando si lavora con i coltelli sono criteri come:

- La pietra abrasiva utilizzata quando si lavora con i coltelli non deve avere grani molto fini o, al contrario, molto grandi, scegliere una via di mezzo tra questi due criteri;

- Nel caso in cui non sia disponibile il dispositivo necessario per affilare un coltello e lo strumento debba essere affilato, è possibile utilizzare uno strumento pratico come una tazza di ceramica. Tutto quello che devi fare è girare l'affilatura spontanea e spostarla verso di te lungo il suo fondo. Ma vale la pena considerare che il suo fondo dovrebbe avere una superficie ruvida.

- Non dimenticare che i coltelli in ceramica non necessitano di affilatura. La loro superficie è rivestita con uno speciale rivestimento realizzato con leghe speciali, che la protegge da danni e usura.

- Un coltello seghettato non deve essere affilato senza un'attrezzatura speciale; c'è un'alta probabilità che non lo affilerai, ma lo rovinerai. Per questo tipo di coltelli viene utilizzato un laser speciale.

- Per mantenere i coltelli affilati più a lungo, devono essere lavati in acqua fredda.

Errori di affilatura dei coltelli

Caratteristiche dell'affilatura dei coltelli da piallatura

Solo un artigiano esperto con determinate abilità e conoscenze può maneggiare questo tipo di coltelli. Poiché si tratta di un processo molto complesso, è difficile trovare l'attrezzatura per l'affilatura in un normale negozio. Tuttavia, molte persone utilizzano attrezzature convenzionali per affilare i coltelli della pialla. Ma dobbiamo ricordare che ciò richiede uno strumento moderno, a bassa velocità e raffreddato ad acqua. È opportuno utilizzare anche una pietra nuova con superficie liscia; è più adatta una pietra che abbia un principio di funzionamento a base d'acqua. Se non sei uno specialista e non disponi dell'attrezzatura necessaria, puoi affilare un coltello da pialla a pagamento presso le officine automobilistiche dove è disponibile tale affilatore.

video

positroika-doma.ru

Realizza la tua macchina per affilare i coltelli

I coltelli smussati in casa non solo possono causare cattivo umore alla casalinga, ma anche causare incidenti. I negozi di ferramenta offrono un assortimento di strumenti progettati per affilare i coltelli, ma non tutti sono adatti ai clienti. In alternativa, puoi realizzare tu stesso una macchina per affilare i coltelli; i disegni per la sua fabbricazione non sono difficili per una persona che sa lavorare.

Tipi di pietre per la lavorazione delle lame

Prima di iniziare a realizzare un'affilatrice per coltelli con le tue mani, devi familiarizzare con le informazioni sui suoi componenti. Le pietre per affilare, o possono anche essere chiamate pietre abrasive, sono uno dei fattori decisivi per ottenere un ottimo risultato, ma l'abilità del maestro gioca un ruolo altrettanto importante.

Tipi di pietre per affilare

Quindi per ottenere l’affilatura perfetta dovrai esercitarti parecchio.

Esistono i seguenti tipi di pietre adatte per l'affilatura delle superfici di taglio:

- Strumenti che richiedono acqua per funzionare. Il vantaggio di questo tipo di pietra per affilare è che fa risparmiare materiale: la superficie dell'utensile è meno suscettibile all'usura.

- Le pietre ad olio hanno una struttura simile alle pietre ad acqua, ma hanno una superficie oleosa.

- Le pietre naturali sono realizzate con materiali naturali. Prima di realizzare uno strumento, tale pietra viene sottoposta a lavorazione industriale.

- Pietre artificiali: nella loro produzione vengono utilizzati materiali artificiali. Si ritiene che gli strumenti realizzati con componenti non naturali siano di qualità inferiore ai materiali naturali, ma sono anche piuttosto economici.

Se lo desideri, puoi realizzare un blocco abrasivo fatto in casa. Per fare ciò, è necessario prendere un plexiglass piatto di 5 mm di spessore, di forma rettangolare, e incollarvi sopra la carta vetrata utilizzando del nastro biadesivo. Questo è il modo più semplice per realizzare un affilacoltelli; è conveniente perché quando la carta vetrata si consuma è facile da sostituire.

Perché l'angolo di affilatura è così importante?

L'angolo tra i bordi della lama è chiamato angolo di affilatura. L'esatta osservanza di un determinato angolo è il requisito principale quando si lavora una superficie di taglio con uno strumento abrasivo, ed è il suo valore che influenza l'affilatura della lama.

Usando un semplice pennarello puoi controllare l'angolo di rotazione; basta dipingere sull'area da affilare con esso. La cancellazione uniforme della vernice indica una buona qualità della lama.

Condizioni necessarie per una macchina affilatrice

Per realizzare un'affilatrice per coltelli con le proprie mani, è necessario pianificare attentamente le fasi del lavoro ed elaborare disegni. Se il maestro ha esperienza, può svilupparli lui stesso o utilizzare disegni già pronti offerti nella letteratura specializzata.

Per una lavorazione ideale della superficie di taglio la macchina deve soddisfare i seguenti requisiti:

- fissaggio affidabile e allo stesso tempo non troppo rigido del coltello in una morsa;

- rispetto dell'angolo, durante il processo di affilatura l'angolo deve essere costante;

- La progettazione della macchina deve prevedere la possibilità di modificare l'angolo di affilatura.

Di seguito puoi leggere come realizzare i tuoi dispositivi per raddrizzare la lama che non sono in alcun modo inferiori ai meccanismi acquistati.

Affilacoltelli fai da te

L'opzione più conveniente per un dispositivo di affilatura

Stiamo realizzando la versione più veloce del dispositivo. Per fare questo è necessario preparare 2 paia di angoli di legno, un blocco abrasivo e un goniometro per determinare correttamente l'angolo di affilatura. Le dimensioni delle barre devono essere le stesse. Gli angoli di legno sono fissati insieme mediante viti regolabili e un blocco di affilatura è fissato saldamente tra loro all'angolazione richiesta.

Nonostante la facilità di produzione, tali macchine presentano una serie di svantaggi, tra cui:

- l'angolo di lavorazione deve essere mantenuto manualmente, il che non è molto conveniente durante un lungo processo di lavorazione;

- la necessità di un fissaggio rigido del dispositivo sulla superficie di lavoro per la sua stabilità;

- Durante l'affilatura, è necessario monitorare costantemente la tensione delle fascette in modo che il blocco non cambi posizione.

Ma va notato che prodotti così semplici fatti in casa sono abbastanza adatti per la lavorazione di coltelli da cucina domestici e non richiedono grandi investimenti finanziari nella produzione.

Affilatore manuale con pietra regolabile

Questa macchina ha un design più complesso, ma è molto più comoda da usare. La base per la sua creazione era un modello di una macchina chiamata temperamatite Lansky.

Temperamatite Lansky

Il vantaggio di tali modelli è il fissaggio affidabile della lama del coltello.

Il dispositivo è un tavolo di supporto su cui è fissato il coltello. All'estremità opposta del tavolo c'è un supporto a vite con una barra montata verticalmente. In questa barra viene inserita un'asta guida sulla quale è montata una pietra abrasiva. Spostando la barra lungo l'asta della vite, è possibile modificare l'angolo di lavorazione del metallo.

I vantaggi delle macchine con un design simile includono:

- elevata precisione di elaborazione;

- la possibilità di sostituire il blocco con carta vetrata incollata sul plexiglass;

- L'ampia base di appoggio permette di fissare la macchina con delle fascette su qualsiasi tavolo.

Quando si utilizza la macchina, l'unica difficoltà risiede nella regolazione a lungo termine della posizione della pietra per affilare. Se prevedi di elaborare diversi tipi di lame, dovrai riconfigurare il dispositivo ogni volta.

Possibilità di regolare la posizione del coltello

Un'alternativa alla macchina con pietra per affilare mobile è un dispositivo in cui è possibile regolare la posizione del coltello rispetto alla pietra per affilare. Fondamentalmente, il suo design è simile alla macchina con barra regolabile, un po' più semplice da produrre.

Sul piano di base è montato un blocco mobile per fissare l'asta con la barra. Su di esso sono installati anche dei morsetti, uno regolabile, l'altro persistente. Utilizzando un morsetto regolabile, è possibile regolare l'angolo di affilatura.

L'unico inconveniente di questo modello è l'usura della barra in un punto specifico. Questo inconveniente può essere eliminato installando un lungo perno per regolare il bordo rispetto alla superficie da lavorare.

Ciascuna opzione sopra descritta presenta vantaggi e svantaggi. Quando si sceglie a favore di un modello o di un altro, è necessario concentrarsi sul livello di competenze e sull'entità delle esigenze di funzionamento della macchina.

Video: realizzazione di una macchina per affilare i coltelli

promzn.ru

Dispositivo per affilare i coltelli fai-da-te: istruzioni passo passo con esempi fotografici

L'uso di coltelli affilati in cucina rende la cottura molto più semplice, accelera il processo stesso, liberando tempo per il tempo libero o semplicemente per rilassarsi. Dopotutto, devi fare molti sforzi per tagliare la carne, affettare il pane o le verdure con un coltello smussato.

L'industria moderna, rispondendo alla domanda dei consumatori e rispondendo alla domanda: come affilare un coltello, ha sviluppato e introdotto in produzione tutti i tipi di dispositivi per affilare i coltelli in grado di soddisfare il cliente più esigente.

Ogni casalinga ha in cucina diversi coltelli progettati per affettare carne, schiacciare ossa o altri cibi duri. Ogni coltello richiede un certo angolo di affilatura. Puoi affilare i coltelli utilizzando vari dispositivi, il che accelera notevolmente il processo di affilatura, ma ne peggiora la qualità e può essere eseguito manualmente.

Ci vorranno abilità e destrezza speciali per affilare un coltello a mano con un'affilatura di alta qualità. Per prima cosa bisogna scegliere la pietra per affilare giusta: vi serviranno diverse pietre con granulometrie diverse; per completare la macinazione viene utilizzata una pietra a grana fine; La superficie della pietra deve essere assolutamente piana, senza scheggiature, e la lunghezza non deve essere inferiore alla lunghezza della lama del coltello.

Nella vita di tutti i giorni, il dispositivo classico più utilizzato è una pietra di paragone. Tenendo il coltello leggermente inclinato ed eseguendo movimenti circolari, si ottiene una buona qualità di affilatura. C'è una condizione importante: prima di eseguire il lavoro è necessario bagnare la pietra per affilare.

Diverse tecniche per affilare i coltelli

- A forma di cuneo - utilizzato per coltelli usati come leva, abbastanza resistente e affilato;

- una lama con smusso convesso o dritto è considerata più resistente ed è destinata al taglio;

- l'affilatura a cuneo di un lato a forma di scalpello è una forma piuttosto rara, eseguita da aziende specializzate nella produzione di coltelli. Questa forma di affilatura è popolare in Giappone, la particolarità è che questa forma per mancini e destrimani richiede un angolo di affilatura diverso;

- La lama con smusso curvo è ideale per il taglio.

Non sarà difficile realizzare un dispositivo per affilare i coltelli con le tue mani.

Esistono molti dispositivi fatti in casa, tra i quali è necessario dare la preferenza a quello che soddisfa maggiormente le esigenze di un particolare consumatore. Quasi ogni proprietario può rendere i dispositivi per affilare i coltelli un assistente indispensabile e di alta qualità in cucina.

Per fare ciò, avrai bisogno di un supporto affidabile e stabile per il fissaggio e un blocco mobile. Il dispositivo più semplice ha la forma di una casa; anche un bambino può utilizzarlo nella vita di tutti i giorni. I dispositivi fatti in casa sono progettati per mantenere con precisione l'angolo di inclinazione della lama, ottenendo così un lavoro di alta qualità.

Il dispositivo più semplice per affilare i coltelli è, infatti, un dispositivo costituito da due barre collegate perpendicolarmente, fissate tra loro con perni, tra le quali è saldamente fissata una pietra per affilare con l'angolazione desiderata.

Un tipo di dispositivo fatto in casa è un design con una piattaforma mobile e regolabile e un coltello saldamente fissato ad essa. Questo design di montaggio richiede una superficie perfettamente piana.

Un ripiano in marmo è adatto per un dispositivo del genere; puoi anche mettere il vetro su un tavolo normale. Un disegno di un dispositivo per affilare i coltelli è facile da preparare anche per una persona senza esperienza, per farlo è sufficiente e, sulla base del disegno, iniziare a creare il disegno richiesto.

Per mantenere i coltelli affilati il più a lungo possibile, è necessario rispettare alcune regole di utilizzo e cura:

- In nessun caso il coltello deve essere surriscaldato durante l'affilatura; è possibile utilizzare acqua per raffreddare il coltello durante il funzionamento;

- per non esporre il coltello alla corrosione dopo l'affilatura, deve essere mantenuto asciutto; i coltelli non possono essere conservati insieme ad altre posate, è preferibile utilizzare una scatola separata o appositi contenitori;

- monitorare le condizioni del manico del coltello; deve tenere saldamente la lama in modo da non contribuire a lesioni;

- Durante la lavorazione utilizzare taglieri in legno e plastica, evitando pietra e vetro.

Se segui queste semplici regole, i tuoi coltelli dureranno a lungo e porteranno un vero piacere lavorando con loro.

Foto dei migliori strumenti per affilare i coltelli

L'introduzione delle affilatrici Edge Pro è stata, senza esagerare, una rivoluzione. I prezzi sono davvero alti, ma nessuno ti impedisce di copiare il principio e creare tu stesso un dispositivo simile. Offriamo la progettazione di una semplice macchina per affilare coltelli, scalpelli e qualsiasi altra lama, che potrete realizzare con le vostre mani.

Base della macchina

La maggior parte delle parti di un'affilatrice può essere realizzata letteralmente con qualsiasi cosa, seguendo il principio generale del dispositivo. Ad esempio, prendiamo il compensato scatolare laminato o lucidato di 8-12 mm di spessore, ampiamente utilizzato nella produzione di alloggiamenti per apparecchiature radio sovietiche.

La base deve essere pesante - circa 3,5-5 kg - altrimenti la macchina risulterà instabile e inadatta all'affilatura di utensili da taglio pesanti. Pertanto, è gradita l'inclusione di elementi in acciaio nel design, ad esempio la base della custodia può essere “forgiata” con un angolo di 20x20 mm.

Dal compensato è necessario ritagliare due parti a forma di trapezio rettangolare con un seghetto alternativo con basi di 170 e 60 mm e un'altezza di 230 mm. Durante il taglio, lasciare un margine di 0,5-0,7 mm per la lavorazione delle estremità: devono essere diritte e corrispondere esattamente ai segni.

La terza parte è un piano inclinato realizzato con assi di compensato di 230x150 mm. Viene installato tra i lati inclinati delle pareti laterali, mentre il trapezio delle pareti laterali appoggia sul lato rettangolare.

In altre parole, la base della macchina è una sorta di cuneo, ma il piano inclinato deve sporgere di 40 mm dalla parte anteriore. Alle estremità delle pareti laterali, utilizzare una piallatrice per tracciare due linee con una rientranza pari alla metà dello spessore del compensato. Praticare tre fori in ciascuna tavola per fissare le parti con le viti. Trasferire la punta del trapano alle estremità della parte inclinata e collegare temporaneamente le parti della base.

Nella parte posteriore, le pareti laterali sono collegate da un blocco 60x60 mm, fissato all'estremità con due viti su ciascun lato. È necessario praticare nel blocco un foro verticale di 10 mm con una rientranza di 50 mm dal centro, ovvero a 25 mm dal bordo. Per essere sicuri della verticalità è meglio forare prima con una punta sottile su entrambi i lati e poi allargare. Avvitare due raccordi con filettatura interna M10 nel foro dall'alto e dal basso e in essi un perno da 10 mm con una lunghezza di 250 mm. Qui potrebbe essere necessario regolare leggermente il raccordo inferiore se le sue filettature non si allineano con il perno.

Dispositivo di supporto utensile

Rimuovere la parte piana inclinata dalla base: è necessario modificarla dotandola di un dispositivo per il fissaggio e la pressatura dell'utensile in lavorazione.

Per prima cosa, mettere da parte 40 mm dal bordo anteriore e lungo questa linea, utilizzare un seghetto adatto per limare una scanalatura profonda circa 2 mm. Utilizzando un coltello da sezionatore o un coltello da calzolaio, tagliare i due strati superiori di impiallacciatura dall'estremità della tavola per formare una rientranza nella quale è possibile inserire una piastra di acciaio di 2 mm a filo del piano comune.

Il corrimano è costituito da due nastri di acciaio 170x60 mm e 150x40 mm. Devono essere piegati insieme lungo il lato lungo con dentellature uniformi lungo i bordi e devono essere praticati tre fori passanti da 6 mm. Le strisce lungo questi fori devono essere serrate con bulloni, posizionando i tappi sul lato della piastra superiore, più grande. Cuocere mediante saldatura ad arco ciascun tappo, saldandolo alla piastra, quindi eliminare i cordoni di metallo e molare la piastra fino ad ottenere un piano perfettamente piano.

Attaccare la piastra del riscontro più stretta alla tacca sul bordo e trasferire i fori con un trapano, quindi fissare il resto con i bulloni. Prima dell'installazione può anche essere magnetizzato con corrente continua, questo aiuterà ad affilare le piccole lame.

Meccanismo di bloccaggio

La seconda parte del supporto per l'utensile è la barra di bloccaggio. Anch'esso è composto da due parti:

- La barra superiore ad L misura 150x180 mm con una larghezza del ripiano di circa 45-50 mm.

- La contropiastra inferiore è rettangolare 50x100 mm.

Le parti devono essere piegate nello stesso modo in cui sono state piegate le parti del supporto utensile, posizionando la contropiastra all'estremità dell'area di bloccaggio superiore. Facciamo due fori al centro con una distanza di 25 mm dai bordi della piccola parte, e attraverso di essi serriamo le parti con due bulloni da 8 mm. Devono essere avvolti in direzioni opposte, con la testa del bullone superiore (vicino) situata sul lato della barra di bloccaggio. Anche le teste dei bulloni vengono saldate alle piastre e pre-rettificate per ottenere arrotondamenti netti.

Su una tavola inclinata con rientranza di 40 mm dal bordo, tracciare una linea con una pialla a spessore e praticare un foro da 8 mm a 25 mm dai bordi superiore e inferiore. Collega i bordi dei fori con i segni e usa un seghetto alternativo per fare un taglio con un margine. Rifinire la scanalatura risultante con una lima ad una larghezza di 8,2-8,5 mm.

Fissare le strisce di bloccaggio e di battuta attraverso la scanalatura nel pannello. Stringere il bullone che sporge dall'alto con un dado in modo che la barra mantenga un movimento minimo, quindi fissare la connessione con un secondo dado. Per premere o rilasciare la striscia dal basso (nella nicchia della base), avvitare un dado ad alette sul secondo bullone.

Regolazione dell'angolo di affilatura

Gettare una rondella larga sul perno avvitato nella barra di base e serrare il dado in modo che l'asta non ruoti nei raccordi.

Il blocchetto di regolazione deve essere ricavato da un blocchetto di materiale duro di circa 20x40x80 mm. Prendi carbolite, textolite o legno duro.

A 15 mm dal bordo del blocco, foriamo un'estremità di 20 mm su entrambi i lati, il foro si espande fino a 9 mm, quindi tagliamo un filo all'interno. Viene praticato un secondo foro ad una distanza di 50 mm dall'asse del foro effettuato, ma nella parte piana del pezzo, cioè perpendicolare al precedente. Questo foro dovrebbe avere un diametro di circa 14 mm, inoltre deve essere svasato fortemente con una raspa rotonda.

Il blocco è avvitato su un perno, quindi è possibile regolare con relativa precisione l'altezza dell'occhio senza un complesso sistema di morsetti a vite come nella macchina originale, che è un po' più difficile da implementare nella pratica. Affinché il blocco rimanga fermo durante il funzionamento, deve essere fissato su entrambi i lati con dadi ad alette M10.

Barre di trasporto e sostituzione

Per il carrello di affilatura sarà necessario saldare coassialmente spezzoni di 30 cm di un perno M10 e un'asta liscia e piana di 10 mm di spessore. Sono inoltre necessari due blocchi pieni di circa 50x80 mm e fino a 20 mm di spessore. In ogni barra è necessario praticare un foro di 10 mm al centro e ad una distanza di 20 mm dal bordo superiore.

Innanzitutto, un dado ad alette viene avvitato sull'asta, quindi una rondella larga e due barre, ancora una rondella e un dado. È possibile fissare pietre per affilare rettangolari tra le pietre per affilare, ma è meglio realizzare diverse pietre per affilare sostitutive.

Come base, prendi un profilo in alluminio leggero con una parte piatta larga 40-50 mm. Può trattarsi di un tubo rettangolare profilato o di sezioni di un vecchio profilo di cornicione.

Levighiamo e sgrassiamo la parte piatta e su di essa incolliamo strisce di carta vetrata di diverse granulometrie da 400 a 1200 "Moment". Scegli una carta vetrata in tela, e incolla una striscia di pelle scamosciata su una delle barre per raddrizzare le lame con pasta abrasiva.

Come affilare correttamente

Per una corretta affilatura, realizzare diverse sagome in compensato con angoli di 14-20º per i taglienti e 30-37º per i taglienti, l'angolo esatto dipende dal tipo di acciaio; Fissare la lama parallelamente al bordo del poggiautensile e pressarla con una barra. Utilizzando la sagoma, regolare l'angolo tra i piani del blocco di affilatura e il piano inclinato del tavolo.

Iniziare ad affilare con una pietra per affilare grande (P400) se il bordo non ha l'angolo corretto. Assicurarsi che la striscia di discesa assuma la forma di una striscia diritta senza curve o ondulazioni. Ridurre la grana e passare lungo entrambi i lati della lama prima con una pietra P800, poi con una pietra P1000 o P1200. Quando si affila la lama, applicare la pietra per affilare con una leggera forza in entrambe le direzioni.

Dopo l'affilatura, la lama deve essere raddrizzata con una pietra per affilare “cuoio”, sulla quale è stata applicata una piccola quantità di pasta GOI. Quando si modificano le lame, il movimento di lavoro è diretto solo verso il bordo (verso di voi), ma non contro di esso. E infine un piccolo consiglio: se affilate coltelli con lame lucide e incisioni, copriteli con del nastro adesivo in modo che l'abrasivo sgretolabile non lasci graffi. Inoltre non sarebbe male coprire la superficie del supporto per gli strumenti con un autoadesivo in vinile.

Nelle famiglie è spesso necessario l'uso di strumenti per tagliare, segare e piallare. Durante il funzionamento perdono la loro affilatura e la lama deve ripristinare le sue proprietà originali.

Portare i tuoi strumenti in officina per affilarli è un'opzione ragionevole, ma per non sprecare nuovamente denaro, puoi realizzare un dispositivo per affilare i coltelli con le tue mani.

Informazioni generali sull'affilatura dei coltelli

L'obiettivo di qualsiasi tipo di affilatura dei coltelli è garantire una lama affilata. E il fattore più importante che influisce sul funzionamento efficiente e a lungo termine è l'angolo di affilatura. La praticità di questo parametro è ben valutata durante il processo di lavoro. Se guardi in modo obiettivo, noterai che con un angolo più piccolo, la lama del coltello risulta più affilata. Ma con questa azione si scopre che il periodo di miglioramento delle qualità di taglio non è molto lungo, ad es. diventa smussato più velocemente. Quanto più affilata diventa la lama del coltello durante il processo di affilatura, tanto più rapidamente diventerà smussata. Sulla base di questo schema possiamo giungere alla conclusione che l'angolo deve essere selezionato correttamente e il valore deve essere mantenuto uniforme su tutta la lunghezza del bordo.

Vale la pena notare che è possibile affilare solo i tipi di lame che hanno un certo grado di indurimento. Se la durezza dell'acciaio delle parti taglienti supera i 55 HRC, non è possibile affilarlo con nessuno degli strumenti disponibili.

La regola d'oro per l'affilatura dei coltelli è l'angolo di affilatura costante del tagliente per tutta la sua lunghezza.

Per raggiungere questo obiettivo sono necessarie professionalità, competenze e attrezzature speciali che vi consentiranno di tenere l'utensile tra le mani, mantenendo un determinato angolo di inclinazione di ciascun tagliente.

In questo caso, puoi occuparti dell'acquisto di un dispositivo speciale, ma tali prodotti sono generalmente costosi, quindi puoi provare a realizzarlo da solo. Leggi di più su come realizzare un dispositivo del genere a casa di seguito.

Video "Design fatto in casa di un semplice affilacoltelli"

Caratteristiche di utilizzo del dispositivo

Naturalmente, per affilare un coltello o il tagliente di una pialla è adatta una semplice pietra per affilare. Ma la sua qualità non sarà delle migliori. Per garantire una rimozione uniforme dello strato metallico e una lavorazione di precisione, è necessario utilizzare speciali dispositivi di affilatura.

Il vantaggio di un prodotto del genere non è solo la sua facilità d'uso, ma anche fattori come:

- La capacità di fissare le lame, che è abbastanza affidabile e non causa stress inutili. un dispositivo adeguatamente progettato non consente il danneggiamento del metallo durante il funzionamento.

- Possibilità di installare la barra con una certa angolazione. Grazie a ciò, quando il tagliente si sposta, il valore dell'angolo non cambierà.

- Variazione nell'impostazione di diversi angoli di affilatura. Con questa funzionalità è possibile elaborare vari strumenti, anche affilare coltelli con struttura a gradini.

Materiali e strumenti necessari per il dispositivo

Per realizzare un dispositivo semplice e di qualità piuttosto elevata, è necessario occuparsi della preparazione dei seguenti pezzi e strumenti:

- compensato o piccolo foglio di truciolato laminato;

- perno in acciaio con un diametro di 8 mm (il filo su di esso deve essere tagliato su tutta la lunghezza);

- barra di textolite o ebanite (in alternativa può essere sostituita con legno duro - faggio, quercia, ecc.);

- piastra in alluminio (con uno spessore di almeno 5 mm);

- elementi di fissaggio – bulloni, dadi (ala);

- magnete al neodimio (lo puoi trovare sull'HDD di un vecchio computer).

Disegni di un dispositivo per affilare i coltelli con le proprie mani

Dopo la preparazione e la fornitura dei materiali, è possibile iniziare il processo di assemblaggio del dispositivo. Prima di tutto, prendiamo il compensato da utilizzare come telaio, che dovrebbe poggiare sulle gambe di montaggio con una certa angolazione compresa tra 15 e 20 gradi. Successivamente, il perno che abbiamo preparato viene avvitato nella parte inferiore; la sua lunghezza dovrebbe essere di circa 35-40 cm. Per rendere più resistente la filettatura di montaggio, è possibile utilizzare colla o sigillante.

Fissiamo una piastra di alluminio al centro del compensato installato. Prima di fissarlo, è necessario realizzare una scanalatura, la cui dimensione corrisponderà al diametro dei bulloni di fissaggio. Vale la pena notare che utilizziamo una piastra di alluminio poiché ciò aiuterà a evitare danni alla lama in acciaio del coltello.

Successivamente, procediamo alla realizzazione di una leva che consentirà di fissare lo smeriglio al dispositivo. Per assemblarlo utilizziamo la restante parte del perno. Quindi prendiamo due blocchi di textolite (o di legno) e, segandoli, creiamo i supporti per la leva. I fermi devono essere fissati su un lato con un dado ad alette.

È ottimale prevedere un blocco a molla vicino alla maniglia, che consentirà di cambiare rapidamente la pietra smeriglio.

Come elementi principali, puoi utilizzare pezzi grezzi di barre fatte in casa: incolliamo fogli di carta vetrata su una piastra di alluminio e la loro granulometria dovrebbe essere diversa. Un tale dispositivo può essere fissato abbastanza facilmente nella leva.

La principale caratteristica progettuale è la presenza di una cerniera con doppio grado di libertà. Un tale dispositivo può essere facilmente assemblato utilizzando le stesse barre PCB. Uno di questi deve essere avvitato sulla filettatura del perno verticale e utilizzato come asse rotante orizzontale e regolatore di altezza per il supporto della leva (questo è necessario per impostare l'angolo di affilatura).

La funzione della seconda barra, che presenta un foro orizzontale per la leva, è quella di avvitarsi alla prima.

Grazie a ciò è possibile garantire il libero movimento verticale dell'intera struttura della leva.

I coltelli sono fissati con una piastra o fissati alla superficie di un magnete al neodimio. Quando si rimuove il primo strato con abrasivi grossolani, la lama deve essere fissata saldamente.

Se fosse necessario effettuare una messa a punto, è possibile installare la lama su un magnete ed eseguire l'operazione di affilatura con poco sforzo. Il ferro di cavallo dei magneti deve essere incassato allo stesso livello del piano del tavolo e fissato con colla epossidica.

La produzione di un dispositivo fatto in casa per affilare i coltelli può essere considerata completa. È sufficiente impostare l'angolo desiderato e affilare il filo lentamente e senza intoppi su tutta la lunghezza della lama.

Video “Affilacoltelli fai da te”

Dispositivo per affilare i coltelli mediante carta vetrata elettrica

Un affilatore elettrico non solo accelererà il lavoro, ma consentirà anche di ottenere profili di bordo concavi di alta qualità sulle lame, la cosiddetta affilatura più completa. È impossibile realizzare tali forme utilizzando una barra lineare, pertanto questi tipi di dispositivi non sono intercambiabili, ma complementari;

È interessante notare che una persona, lavorando su un dispositivo di affilatura manuale, controlla la velocità e l'intensità dei processi eseguiti, mentre la mola ha una velocità di rotazione costantemente elevata, che può influire negativamente sulle condizioni del coltello.

Durante l'attrito la superficie metallica è soggetta ad un forte riscaldamento, che provoca il “rinvenimento” dell'acciaio indurito. Il materiale perde molte proprietà, diventa meno duro, il che porta all'abrasione e alla comparsa di bordi strappati. Un altro problema con un coltello "rilasciato" è la rapida perdita di affilatura. A questo proposito occorre lavorare con attenzione con una carta vetrata elettrica, avvicinando la lama da affilatura all'abrasivo per brevi periodi di tempo e facendo frequenti pause per permettere al coltello di raffreddarsi.

Quando si lavora in tali modalità, è piuttosto problematico mantenere angoli costanti, quindi lo strumento deve essere fissato saldamente durante tale lavorazione.

Il design di un tale dispositivo è abbastanza semplice da implementare. Nella direzione dell'asse di rotazione sono presenti guide sullo smeriglio lungo le quali si muovono i carrelli con coltelli. Gli angoli vengono mantenuti meccanicamente e le forze sono determinate direttamente dall'operatore.

Questo tipo di dispositivo è abbastanza facile da realizzare con le tue mani: non è necessario eseguire lavori precisi per la lavorazione delle parti metalliche. Il materiale di base viene effettivamente utilizzato per realizzare le guide.

Sul banco da lavoro, vicino all'affilatore, sono montate le guide, con l'aiuto delle quali è possibile modificare la distanza dai fermi del coltello all'abrasivo. Questa distanza influisce sull'angolo di affilatura. L'asta verticale deve necessariamente avere regolatori di movimento libero su e giù che abbiano tipi durevoli di fissazione delle posizioni attuali.

La lama del coltello deve essere tenuta orizzontalmente, premendo contro l'elemento di spinta. La forza a contatto con lo smeriglio deve essere regolata direttamente durante il funzionamento. La lavorazione deve essere eseguita simmetricamente; basta cambiare i lati del coltello e affilarli con la stessa angolazione.

L'uso di questo metodo può essere adatto solo quando si lavorano i tipi classici di coltelli. Cucina, caccia, escursionismo e altri tipi di superfici di taglio di vari strumenti richiedono un approccio leggermente diverso.

Un tipo comune di design per affilare i coltelli è il "Jointer"

Per tale dispositivo, è necessario utilizzare una carta vetrata specializzata con una superficie di lavoro di tipo terminale. La guida sotto il carrello è posizionata nella parte inferiore in modo che sia posizionata lontano dall'asse di rotazione. Ciò è dovuto al fatto che in questa parte della mola abrasiva il suo lavoro è considerato più efficace. Le guide con gli elementi di taglio vengono spostate manualmente, i morsetti sono forniti dal peso stesso dell'utensile.

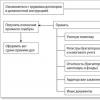

Nell'immagine è mostrato un disegno di ciascun progetto strutturale.

Questo tipo di macchina è stata utilizzata all'inizio del secolo scorso e per tutto questo tempo la tecnologia del suo funzionamento è rimasta invariata. La semplicità di questo dispositivo semplifica la realizzazione del tuo laboratorio domestico. A questo scopo sono adatti tutti i componenti in metallo, plastica o legno.

Questo tipo di macchina è stata utilizzata all'inizio del secolo scorso e per tutto questo tempo la tecnologia del suo funzionamento è rimasta invariata. La semplicità di questo dispositivo semplifica la realizzazione del tuo laboratorio domestico. A questo scopo sono adatti tutti i componenti in metallo, plastica o legno.

Sostituendo l'elemento tagliente sulla fresatrice, puoi affilare i coltelli della piccozza, l'importante è mantenere l'angolo corretto, che dovrebbe essere più piatto. I dispositivi per affilare le forbici funzionano secondo lo stesso principio.

Per affilare uno scalpello e un coltello da pialla, puoi anche utilizzare una carta vetrata elettrica e carrelli di bloccaggio. Ma questi tipi di strumenti sono compatti e possono essere affilati con un utensile meccanico.

Esistono metodi equivalenti: lungo i bordi e attraverso. In termini di qualità, la lavorazione è praticamente identica, quindi è impossibile individuare principalmente un determinato tipo di dispositivo;

Per i prodotti di fabbrica, le lame dovrebbero essere regolate trasversalmente.

Utilizzando un principio simile, viene prelevato il compensato spesso da cui è realizzato il telaio. Come guida è possibile utilizzare qualsiasi rullo, preferibilmente più di due. Muovendo la macchina lungo la superficie dello smeriglio si dà alla lama dello scalpello una forma ideale.

Se non sono necessari tipi di nitidezza seri, i dispositivi più semplici sono adatti anche per modifiche minori.

Attaccare le barre con gli angoli di inclinazione richiesti allo scalpello. Metti la carta vetrata e un pezzo di vetro accanto a loro. Applicare una soluzione di sapone sulla superficie del vetro.

Rimarrai piacevolmente sorpreso dall'efficacia di tali dispositivi.

Per l'affilatura trasversale vale la pena realizzare un dispositivo più semplice, dove l'elemento di guida funge anche da supporto. La lama è fissata verticalmente alla parte mobile. L'unico inconveniente è l'angolo fisso, che viene impostato durante il processo di produzione.

Ma, rispetto a un coltello, le deviazioni risultanti dagli ideali non sono così critiche.

Questo tipo di dispositivo può essere utilizzato per affilare i coltelli della pialla. Ma a causa delle grandi dimensioni delle lame, il processo diventa un po’ più complicato. A questo proposito è possibile utilizzare un affilatore elettrico che abbia un piano di lavoro terminale.

Le fermate sono realizzate con blocchi di legno. È importante prevedere la possibilità di cambiare angolazione. Le morse vengono fornite dall'operatore e si può eseguire l'affilatura semicircolare, cosa molto indispensabile per i falegnami.

Naturalmente, questo dispositivo è comodo da usare per affilare i bordi degli scalpelli. Dato l'alto tasso di produttività, sarai in grado di ripristinare gli strumenti anche con un gran numero di scheggiature.

Ora sai come creare un'affilatrice fatta in casa per eseguire tutte le operazioni necessarie per affilare i coltelli in casa.

Video “Dispositivo per affilare vari tipi di coltelli”

Ho realizzato questa affilatrice interamente con materiali che si trovavano nel mio garage.

L'unica cosa che ho comprato è stata una nuova mola abrasiva per la smerigliatrice. Per realizzare la macchina vi serviranno la smerigliatrice angolare o smerigliatrice vera e propria, del truciolare o del compensato, viti autofilettanti, un cacciavite o trapano e un seghetto per legno..

Ecco uno schema di un'affilatrice fatta in casa.

In realtà, è tutto costituito da un telaio, la cui base ho ricavato da un pezzo di truciolato, e sopra ho attaccato diverse assi della stessa dimensione in modo che il cerchio della smerigliatrice non toccasse la parte inferiore. La smerigliatrice è dotata di fori su entrambi i lati per il fissaggio della maniglia; scegliere la giusta dimensione del bullone non è difficile;

Nella tavola superiore viene praticato un foro di diametro pari al diametro del bullone, e in tutte quelle inferiori di diametro maggiore, sufficiente per consentire il serraggio del bullone.

Avendo già imbullonato la smerigliatrice alla tavola, ho realizzato dei supporti laterali da due barre.

Il basamento di un'affilatrice fatta in casa in forma assemblata.

Adesso non resta che realizzare il tavolo di appoggio e la macchina sarà quasi pronta.

Ho realizzato le pareti laterali del tavolo di supporto della macchina di dimensioni tali che sopra il tavolo ci fosse poco più di 1/3 del disco.

Il tutto si fissa con un cacciavite utilizzando normali viti autofilettanti.

Nella parte posteriore ho inoltre fissato la smerigliatrice angolare al telaio con un morsetto costituito da un nastro metallico.

Il truciolare si sbriciola facilmente quando viene tagliato, quindi ho sigillato tutti gli angoli, così come tutti i punti in cui potrebbero cadere le scintille, con nastro di alluminio.

L'affilatrice fatta in casa è pronta.

Un piccolo bonus per tutti i visitatori del blog, un video divertente:

Affilatrice (parte-1)

La staffa di potenza dell'affilatrice (Fig. 7) è saldata sotto forma di una semiscatola realizzata con lamiere di acciaio di diverso spessore.

Sulla sua parete posteriore sono presenti, come già accennato, le alette per la vite di regolazione e il dado zigrinato del meccanismo per la “guida” verticale del pendolo, nonché una staffa per il meccanismo per il fissaggio in posizione non operativa. Nella parte anteriore, la staffa di potenza ha una console allungata con un'estremità piegata, rinforzata con tasselli. All'estremità è presente un dado zigrinato, il cui manicotto, dopo essere stato inserito nel foro, è svasato in modo che non cada.

Questo dado, insieme al bullone e alla molla, costituisce il meccanismo di bilanciamento del pendolo. Sul fondo della semiscatola è presente un foro con filettatura M 14×1,5, nel quale è avvitata l'estremità filettata dell'asse verticale e fissata con un dado, destinata alla rotazione della staffa di potenza. C'è anche una scala circolare con un valore di divisione di 3°: con essa si misura l'angolo di questa rotazione. L'alloggiamento della pulsantiera della macchina, saldato in lamiera d'acciaio, è fissato alla parete posteriore della semiscatola con tre viti M6.

Sul lato destro del telecomando è presente una nicchia che protegge da danni meccanici la presa con spia, il supporto con fusibile e gli interruttori a levetta per l'accensione e l'inversione del motore. Il basamento della macchina affilatrice (Fig. 9) è costituito da un pezzo di tubo rettangolare. Alla sua estremità anteriore è saldata una piastra trasversale con diversi fori: il foro filettato centrale è destinato al fissaggio di dispositivi sostituibili, i sei laterali servono per la regolazione graduale della posizione della flangia intermedia.

Sul banco da lavoro il letto è sostenuto da gambe laterali e da un cuscino in gomma ed è fissato saldamente con un morsetto a vite.

Nel telaio è inoltre saldata una boccola con inserto in fluoroplastica per l'asse di rotazione verticale della staffa di potenza. La posizione specificata di quest'ultimo è facilmente fissabile, poiché la boccola è dotata di uno speciale morsetto a cuneo per il suo asse. Una flangia intermedia è fissata alla parte anteriore del telaio. Presenta fori filettati e scanalati: il primo per le viti di fissaggio della console rotante dell'accessorio destinato all'affilatura delle catene, il secondo per le viti di regolazione graduale della posizione della flangia intermedia.

L'angolo di inclinazione della flangia può essere valutato mediante un quadrante con valore di divisione di 1,5°, applicato sopra il suo bordo. Lo strumento ad ultrasuoni più comunemente utilizzato è una mola abrasiva (Fig. 10). In condizioni di lavoro, è coperto saldamente da un involucro protettivo (Fig. 11), che si trova con il suo ritaglio sull'alloggiamento sinistro del cuscinetto dell'albero di lavoro, che si trova all'estremità del pendolo, ed è fissato alla flangia di questo custodia con una sola vite M6.

In caso di sostituzione della mola abrasiva, è facile svitare la vite, inclinare all'indietro l'alloggiamento sull'asse rotante fino a quando non entra in contatto con il motore elettrico e quindi aprire libero accesso all'albero di lavoro. L'involucro è dotato di un grembiule in gomma che protegge il pannello di controllo dal bombardamento con segatura e particelle della mola abrasiva.

Nello spazio tra l'involucro e il pendolo, una lampada elettrica è installata su una staffa combinata (Fig. 8, 12). Questo posto è il più comodo: la lampada, senza abbagliare l'operatore, illumina bene la zona da trattare. Ora su alcuni accessori per la macchina. Il principale è un accessorio telescopico per l'affilatura delle catene delle seghe (Fig.

15). Si fissa al telaio tramite una flangia intermedia con due viti. L'attacco è costituito da una console rotante con un semplice dispositivo di bloccaggio, un'asta, aste superiori e inferiori, una molla e una puleggia di guida.

Le unità più complesse qui sono la barra (Fig.

14), rivettato da una staffa saldata, cilindro e camicia e una console rotante. Inoltre, l'accessorio è dotato di un supporto (un morsetto del manubrio di una motocicletta) e di un gancio, necessari per montare e rimuovere le catene della sega (la struttura dell'estrattore è mostrata in una figura separata). L'asta è saldata da tre parti: una boccola orizzontale, una tazza verticale e una parete che le collega.

La boccola orizzontale contiene cuscinetti a rulli unici (Fig. 15), costituiti solo da piste esterne (sezioni di tubo) e da una serie di rulli.

Il diametro interno delle piste e il diametro dei rulli sono progettati in modo tale che l'albero su cui è montata la maniglia ruoti nei cuscinetti.

Il vetro (anch'esso una parte tornita) è progettato per essere bloccato nel foro della console rotante, motivo per cui ha pareti così spesse. Un cilindro a pareti sottili con un inserto rivettato è fissato nel vetro.

Il quadrante sul bordo del vetro consente di installare la barra (e quindi la catena) all'angolo richiesto per l'affilatura. Una sezione cilindrica liscia dell'albero con maniglia, rotante nei cuscinetti a rulli del manicotto, è dotata di due flange di attrito e di una molla che le comprime.

Una delle flange è quella motrice, poiché è collegata all'albero tramite un corto perno, che viene premuto nel foro radiale dell'albero (dopo aver inserito quest'ultimo nei cuscinetti).

La seconda flangia condotta è collegata alla flangia principale con le sue tre punte. La forza di compressione della molla è regolata da un dado a manicotto, fissato con un controdado. Le flange di attrito prendono il nome dal fatto che le creste della catena della sega usurate per l'affilatura cadono tra di loro e vengono trattenute a causa delle forze di attrito causate dalla compressione della molla.

Pertanto, ad ogni giro della maniglia, la catena della sega ruota, sostituendo ogni dente sotto la mola abrasiva, come richiesto.

Questa semplice soluzione consente di affilare catene di diversi passi con alta qualità e di fare a meno di un intero set di pignoni rimovibili aggiuntivi.

Le catene di marche diverse differiscono oltre che per il passo anche per la lunghezza. Ma qui è stata trovata una soluzione: l'asta principale dell'attacco può essere allungata di 100 mm utilizzando un'asta aggiuntiva e un'asta filettata di collegamento (serrata a mano). La catena della sega viene inserita e rimossa dall'attacco con lo stesso attrezzo: un estrattore speciale (Fig. 13).

Non è necessario descriverne la struttura, poiché dalla figura è tutto chiaro. L'insieme dell'equipaggiamento elettrico della macchina (schema elettrico - in Fig.

16) comprende un motore di tipo ABE-0.71-4C con una scatola di distribuzione (Fig. 18) e un pannello di controllo (Fig. 17). Sul pannello frontale destro del telecomando sono presenti i pulsanti START e STOP, e sulla sinistra è presente una presa per utenze aggiuntive con una potenza non superiore a 20 W, alimentata da una tensione elettrica alternata di 12 V.

Poiché il telecomando è collegato al supporto di alimentazione, ripete automaticamente i suoi movimenti circolari. Pertanto, l'accesso ai pulsanti di controllo è sempre conveniente.

I lettori che desiderano riprodurre il design della macchina proposta apprezzeranno senza dubbio le sue capacità non solo per l'affilatura delle catene delle seghe, ma anche per altre operazioni.

Ad esempio, un altro dispositivo, o meglio un intero insieme di dispositivi, è progettato per l'affilatura di utensili per la lavorazione dei metalli e di carpenteria, trapani, frese per legno e metallo, nonché per il taglio dei metalli e la lavorazione del legno (Fig. 21). Il set si basa su una tavola rotante con asse verticale inserita nella console rotante (da cui è stato rimosso l'attacco per l'affilatura delle catene della sega), sulla quale sono fissati diversi supporti con due bulloni con teste sagomate.

Ad esempio, per fissare le parti metalliche e in legno in lavorazione, sulla tavola rotante viene installata una morsa; e per l'affilatura degli utensili: una flangia angolare con un supporto per utensili a forma di T, che può essere ruotato dell'angolo richiesto rispetto alla verticale.

Sul supporto per utensili viene posizionato l'utensile da affilare, ad esempio un pezzo di ferro piano (premuto sul supporto per utensili con un supporto speciale con viti ad alette) o un fermo angolare con una scanalatura in cui sono posizionate le punte.

Sfortunatamente, la potenza del motore elettrico AVE-0.71-4C (180 W) a volte non è sufficiente per la lavorazione di massicci pezzi in legno.