Le cesoie a leva per metallo servono come strumento improvvisato quando si tagliano enormi fogli di metallo o si tagliano fili. Qual è l'insolito di queste forbici per noi e dove possiamo usarle?

Scopo e dispositivo delle forbici sul meccanismo a leva

Durante il processo di produzione, c'è una costante necessità di dividere parti intere di materiali in frammenti più piccoli. Per facilitare il lavoro, ci sono molti dispositivi e strumenti. Molti dei dispositivi, originariamente inventati per scopi produttivi, sono entrati saldamente nella nostra vita quotidiana: un asciugacapelli elettrico (una versione ridotta dell'asciugatura per stampi), le forbici, un forno a microonde.

La maggior parte degli strumenti industriali rimane parte del processo di produzione senza farsi strada nelle nostre case. Anche i dispositivi a leva da tavolo appartengono alla tipologia tipica dei dispositivi professionali. Questo è uno strumento meccanico per il taglio di lamiere, stagno, nonché barre di acciaio e fili di altri tipi di metallo. Producono anche forbici manuali per metallo (che si tengono in mano durante il taglio) ed elettriche. Consideriamo in dettaglio uno dei tipi: le forbici su un meccanismo a leva.

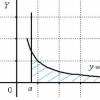

Il dispositivo delle forbici a leva è piuttosto intricato. Come accennato in precedenza, questo strumento meccanico funziona secondo il principio di una leva. Il processo di taglio avviene con l'ausilio di due coltelli lunghi circa cento millimetri.. Un coltello è immobile, è attaccato a un supporto, si chiama letto e assume tutta la pressione che si verifica durante il lavoro. Nella maggior parte degli strumenti, le parti mobili si muovono lungo il letto, in questo strumento il principio è lo stesso. Nella parte fissa è presente una scanalatura lungo la quale si muove la traversa (o cursore). Questa è una parte del genere che si muove avanti e indietro, come un cardine.

L'altro pannello si muove liberamente sul backstage, alimentato da una traversa. L'eccentricità (un numero che indica la deviazione della sezione conica dal cerchio) del cursore è da 16 a 32 millimetri, con 32 millimetri è la corsa massima di lavoro della traversa. Alla fine del pannello mobile è presente una maniglia lunga 500 millimetri. L'uso di questa penna consente di moltiplicare molte volte la forza applicata (più di 20), il che rende più facile tagliare una lamiera. Questo perché la forza di trasmissione aumenta la pressione sui coltelli, quindi è molto più facile tagliare con tali forbici.

Forbici a leva: caratteristiche e tipi di strumenti

Ora discutiamo le specifiche generali! Le dimensioni complessive di questo strumento sono standard 560x175x460 millimetri (lunghezza, larghezza, altezza). Peso, in media - 30 chilogrammi. I coltelli sono realizzati in acciaio per utensili di alta qualità, grado U8-U10 o P9, P18. Lo spessore massimo della lamiera di acciaio consigliato per la lavorazione è di 5 millimetri, ma la sezione trasversale del profilo di acciaio è di 70x6 millimetri (massimo). Sopra, nella descrizione, è stato sottolineato che le forbici sul meccanismo a leva sono adatte anche per il taglio di barre. Il diametro più grande della barra d'acciaio è di 13 millimetri, la larghezza è di 300 millimetri.

Questo tipo di utensile può eseguire due tipi di taglio dei metalli: dritto e passante, ma entrambi i tipi sono solo in linea retta. Il taglio piegato non è possibile con questo strumento. Il taglio diritto sta tagliando il materiale in un unico movimento. E il passaggio è la separazione di una parte dall'altra in sezione, in più movimenti dei coltelli, secondo il principio delle classiche forbici. Su questa base, cioè in base alla lunghezza delle lame, anche gli utensili differiscono: con le lame lunghe - per un taglio dritto, e con quelle corte - per un taglio passante. C'è anche un tipo combinato di forbici - per il taglio diritto, continuo e di contorno (contorni di taglio).

Pertanto, ci sono tre tipi di forbici a leva: dritte, passanti, combinate.

Quindi, considera i tipi di forbici in base alla possibilità di movimento. Sono disponibili forbici portatili e fisse. In entrambi i casi, l'utensile deve essere fissato saldamente al piano di lavoro. Questo è un prerequisito per la sicurezza e, inoltre, impedisce la distorsione del taglio. Per riparare il modello portatile, è possibile utilizzare i morsetti, morsetti speciali che vengono utilizzati per fissare qualcosa a un banco di lavoro o per fissare i materiali insieme. Il morsetto ha una vite che, ruotando, sposta il morsetto sulla piastra, serrando saldamente il materiale tra di loro. Nel caso in cui si prevede di installare lo strumento a leva per un uso permanente, è necessario fissare le gambe alla superficie di lavoro del tavolo con bulloni. Per i bulloni nelle gambe delle forbici ci sono fori speciali, è meglio usare bulloni M10.

Nei casi in cui lo spessore del metallo in lavorazione sia superiore a 0,5 millimetri, è impossibile utilizzare cesoie metalliche manuali, è necessario ricorrere all'utilizzo di uno strumento più potente: le cesoie a leva. Alcuni maestri le chiamano forbici "potenti" e, come suggerisce il nome, sono "più forti" di quelle ordinarie. Devi lavorare con guanti protettivi speciali, perché puoi tagliarti le mani con i bordi taglienti del foglio.

Assicurati che le forbici siano saldamente avvitate al piano di lavoro. La lamiera va posta perpendicolarmente ai coltelli, bisogna tenere la tela con la mano che guida, per i destri - con la destra, per i mancini, come sapete - con la sinistra. È già stato detto dello spessore della tela, tuttavia, ricordiamo che la dimensione massima della lamiera d'acciaio è di 4 millimetri, i metalli non ferrosi (ottone, alluminio) - fino a 6 millimetri. Per eseguire correttamente l'operazione, è necessario installare il foglio sotto il coltello mobile e abbassare la maniglia in modo fluido, senza strappi.

Il lavoro di taglio dei metalli richiede il rigoroso rispetto delle norme di sicurezza, anche per i fabbri esperti. Molto spesso, ci sono casi di tagli manuali sugli spigoli vivi di una lamiera, quindi è necessario indossare guanti protettivi (ripetiamo questa regola per affidabilità). Sono comuni anche cadute di materiale sulle gambe, con conseguenti lesioni ai piedi e alla parte inferiore delle gambe. Particolarmente pericolosa è la caduta del lenzuolo con un bordo e non piatto, in questo caso è possibile tagliare parte dell'arto.

L'utensile deve essere fissato correttamente, ovvero deve essere saldamente avvitato al tavolo e il piano di lavoro non deve oscillare. Le forbici devono essere mantenute pulite e in buone condizioni. Per ovvi motivi è severamente vietato lavorare su uno strumento difettoso o di emergenza. Nel lavoro, devi stare attento, segnalare malfunzionamenti e guasti dello strumento, non cercare di risolverli da solo. È necessario segnalare l'incidente al meccanico per la riparazione e la regolazione di questo tipo di attrezzatura.

Lavorare su attrezzature per il taglio dei metalli è pericoloso, da un lato, perché le lame delle forbici possono ferire le mani del lavoratore, dall'altro, lavorare con la lamiera richiede maggiore attenzione e responsabilità, poiché contiene un rischio aggiuntivo di tagli alle braccia, gambe e busto. Gli indumenti del lavoratore devono essere semiadiacenti e non presentare parti sporgenti e pendenti (maniche lunghe, sciarpe, ecc.) in modo da escludere casi di pizzicamento di parti degli indumenti con le lame dell'utensile.

Il taglio dei metalli è uno dei metodi più diffusi e diffusi per la lavorazione di tale materiale. Allo stesso tempo, è obbligatorio utilizzare strumenti speciali che offrano la possibilità di tagliare la lamiera, poiché non è realistico farlo senza l'uso di dispositivi aggiuntivi.

La tecnologia di taglio consiste nel fatto che il tagliente dell'utensile agisce su un pezzo di un particolare materiale. Il tagliente affilato dell'utensile si muove lungo la superficie del metallo, tagliandolo. Durante questo processo, lo strato tagliato subisce una deformazione plastica.

Taglio del metallo a casa

Gli strumenti principali per il taglio in casa sono frese, dischi, trapani. L'uso di tali strumenti consente di dare alla parte la forma richiesta, lucidare la superficie metallica, portandola alle dimensioni richieste.

Quando si utilizzano tali metodi, un coltello o un'altra macchina agisce sulla superficie del metallo. Allo stesso tempo, è molto importante che la sua fresa abbia una durezza maggiore rispetto al pezzo, altrimenti non si verificherà alcun taglio.

Il modo più comune per tagliare il metallo in un'officina domestica è il taglio meccanico. Questo metodo di lavorazione del materiale è abbastanza economico, in grado di fornire un bordo molto uniforme del pezzo. Il suo unico inconveniente è che di solito è possibile eseguire solo il taglio rettilineo del metallo.

Coltelli a rullo per metallo

Molto spesso nella moderna industria della lavorazione dei metalli, i coltelli a rullo vengono utilizzati per tagliare la lamiera. Il lavoro di un tale strumento consiste nel lavoro dei suoi due elementi principali: i dischi da taglio. Ruotando in diverse direzioni, questi rulli a disco vengono premuti nel materiale, tagliandolo. A causa dell'attrito del metallo e dei coltelli tra loro, il pezzo si muove lungo l'utensile.

Molto spesso ci sono coltelli a rulli per metallo, che consistono in due rulli. In un tale strumento ci sono due dischi rotanti: quello inferiore e quello superiore. Ora ci sono tali strumenti di tre tipi di coltelli:

- con posizione parallela;

- con uno inclinato;

- con diverse pendenze.

Il primo gruppo di tali utensili da taglio è destinato principalmente al taglio di materiale in strisce.

Il secondo gruppo è destinato al taglio di metallo in strisce, nonché a pezzi grezzi rotondi e ad anello.

Il terzo gruppo viene utilizzato principalmente per il taglio di pezzi anulari, tondi e curvi con un raggio ridotto.

Tutti questi coltelli sono adatti per il taglio veloce di lamiere. In questo caso, il bordo tagliato del materiale non necessita di alcuna lavorazione aggiuntiva.

Coltelli a rullo fatti in casa

Il costo anche dei modelli più semplici di coltelli a rullo è ora molto alto. Pertanto, ha senso acquistare un tale strumento solo se tale lavorazione della lamiera verrà eseguita molto spesso. In caso contrario, per un utilizzo una tantum o periodico, tale acquisto non si giustificherà da un punto di vista materiale.

In tal caso, una soluzione migliore sarebbe provare a creare uno strumento del genere con le tue mani.

Ci possono essere molti modelli di coltelli a rullo, quindi creare un coltello da soli non sarà difficile. Ma la parte principale dello strumento - i coltelli da taglio - deve essere realizzata con una lega durevole e di altissima qualità, la cui forza supera il materiale da tagliare. In caso contrario, la qualità del bordo tagliato sarà molto scarsa e richiederà un'ulteriore elaborazione.

Di solito, anche nei modelli di fabbrica di coltelli a rulli, la risorsa si trova entro 25 km da lamiera con uno spessore di 0,5 millimetri. Se tagli la lamiera con uno spessore maggiore, la risorsa dell'utilizzo dello strumento diminuirà. Ma dopodiché, i rulli possono essere affilati, di conseguenza lo strumento sarà di nuovo pronto per il lavoro.

Per quanto riguarda la risorsa di utilizzare coltelli a rullo fatti in casa, dipende direttamente dalla qualità del materiale con cui sono realizzate le parti taglienti della macchina.

Di cosa possono essere fatti i coltelli?

Nel caso della fabbricazione manuale di un tale strumento, il problema principale è scegliere il materiale appropriato, che taglierà i pezzi grezzi di metallo.

Quindi, se è necessario tagliare la lamiera non più resistente: alluminio, acciaio zincato e simili, sarebbe una buona soluzione utilizzare cuscinetti ordinari, le cui estremità devono essere prima affilate.

Per tagliare tali coltelli in metallo, uno dei rulli, uno di azionamento, deve essere installato su una maniglia, con la quale è possibile premere i coltelli sul materiale. Dopodiché, non resta che tirare il metallo, tenendo la maniglia della macchina fatta in casa premuta contro la base.

Maggiore è il diametro dei cuscinetti, maggiore sarà la velocità di taglio di un tale utensile manuale.

Pertanto, ora puoi trovare molti modelli di cesoie a rulli fatte in casa per il taglio. La cosa più difficile in questo caso è trovare parti che possano essere usate come coltelli. Per un uso più conveniente di una macchina fai-da-te, può essere inoltre dotata di guide che ti permetteranno di tagliare il pezzo in modo uniforme.

Allo stesso tempo, lo strumento finito, se necessario, può essere installato su qualsiasi attrezzatura per la lavorazione dei metalli, ad esempio su una piegatrice.

Le forbici a leva tagliano lamiere, latta, profilati in alluminio e filo. I negozi offrono una varietà di modelli di diversi produttori di qualsiasi categoria di prezzo. Tuttavia, ci sono artigiani che realizzano questo strumento utile e semplice con le proprie mani.

Dispositivo di taglio a leva

forbici a leva Corvette

Il lavoro delle forbici manuali per metallo si basa sul principio di una leva. Il taglio del materiale viene effettuato da due piani di taglio lunghi circa 20 cm, in questo caso un piano è fissato rigidamente alla base, qui cade tutta la forza di pressione. Anche la taglierina mobile è fissata al letto. Viene selezionata una fessura nella lama fissa per spostare il cursore. Si muove come un cardine su un piano.

La parte mobile delle forbici è fissata al cursore. La corsa di lavoro del cursore è di 15 - 32 mm. Il pannello mobile è dotato di un lungo manico (circa 50 cm), che aumenta la forza applicata di 20 o più volte. Pertanto, il metallo viene tagliato abbastanza facilmente.

Il corpo delle forbici a leva è in metallo, le superfici di taglio sono in acciaio per utensili. In media lo strumento misura 56 x 18 x 45 cm e pesa circa 30 kg. Con l'aiuto di tale attrezzatura, puoi tagliare una lamiera d'acciaio con uno spessore di 0,5 cm, alluminio o ottone 0,6 mm, un profilo con una sezione di 6x70 mm o una barra d'acciaio n. 13 con le tue mani.

Tipi di forbici a leva

I design delle frese a leva non differiscono per varietà, la differenza principale è nel tipo di azionamento:

- manuale - il dispositivo più primitivo, agendo sulla leva, si mette in moto la lama di taglio;

- elettrico: funziona molto velocemente, ha prestazioni elevate. Il taglio del metallo su tali apparecchiature non richiede alcuno sforzo da parte del lavoratore;

- idraulico - potente, azionato da un azionamento idraulico. Ampiamente usato quando è richiesto uno sforzo elevato, ad esempio per il taglio di tondini o barre.

Le forbici manuali sono divise in base allo scopo e al design:

- con lame dritte - utilizzate solo per il taglio in linea retta;

- con frese curve: ritagliano elementi di forma complessa e fori;

- sedia - utilizzata per tagliare strati di carta spessi;

- dito: incisivi molto sottili fanno buchi;

- leva - montata in modo permanente su un banco da lavoro.

L'attacco della leva manuale consente di eseguire solo tagli dritti o dritti.

Inoltre, gli strumenti differiscono per la lunghezza degli attuatori:

- con lame corte per taglio passante;

- con superfici di taglio lunghe - per il taglio dritto;

- forbici combinate per tutti i tipi, compreso il contorno.

Tagliare piccoli pezzi con le forbici a leva è impossibile; sono convenienti per grandi lavori di taglio o taglio.

Lo strumento può essere fisso o portatile. Per il lavoro, entrambi i tipi sono fissati saldamente su un banco da lavoro o un letto. Questo è l'unico modo per tagliare il metallo in modo accurato e sicuro. Morsetti o bulloni vengono utilizzati per fissare le forbici portatili.

Regole per lavorare sulle forbici a leva

Prima di iniziare il lavoro, è necessario mettere delle guarnizioni in modo da non essere tagliati dagli spigoli vivi della lamiera!

- Fissare saldamente lo strumento manuale sulla superficie del tavolo;

- posizionare un foglio di metallo perpendicolare alle lame, tenendolo con la mano principale (destra per i destrimani);

- premere delicatamente e delicatamente la maniglia dall'alto verso il basso.

Durante il lavoro, è necessario proteggere le gambe dalla caduta di pezzi di metallo tagliati. Le cadute sono particolarmente pericolose, quindi non puoi lavorare a piedi nudi o con scarpe aperte. Per installare le forbici, scegli solo una base solida e non sfalsata.

Forbici a leva fatte in casa

disegno forbici a leva: 1 - guancia inferiore, 2 - lama fissa, 3 - lama mobile, 4 - base superiore, 5 - vite per fissaggio lama (2 pezzi), 6 - bulloni 4 pezzi, 7 - leva coltello, 8 - orecchino, 9 - leva, 10 - vite, 11 - tirante (2 pezzi)

- Il letto di questo modello di forbici manuali è assemblato a mano da una coppia di angoli 7,5 x 7,5 x 0,8 cm Il coltello fisso è fissato su una base orizzontale con un paio di viti. Per allinearsi con la lama mobile, la parte superiore della base viene tagliata a metà. I fori sono praticati nelle lame, svasate per viti M8 lunghe 24 mm.

- Sulla base superiore, con l'aiuto di chiusure a cerniera, sono installati: sulla superficie inferiore c'è una lama e una leva per coltello (dimensioni 6,5 x 3 x 0,6 cm), nella parte superiore c'è una leva (24,5 x 1,8 x 0,7 cm) e un orecchino (6 x 1,8 x 7 cm) per la mobilità.

Gli spazi vuoti fai-da-te vengono tagliati con un seghetto. Le lame sono lavorate in acciaio temprato, l'angolo di affilatura è di 30 gradi.

Per prima cosa raccogliamo tutti i dettagli nella macchina finita, la stiamo installando. Dopo aver smontato, dipingiamo. Una volta che la vernice è asciutta, puliscila.

Poiché il design presentato è piuttosto piccolo, è montato su un banco da lavoro in una morsa. È possibile installare lo strumento in modo permanente sul banco di lavoro. Per fare ciò, la base viene saldata all'angolo, che è fissato al banco da lavoro con viti. I distanziatori vengono utilizzati per regolare il rapporto della lama.

disegno di forbici a leva manuali per metallo

Questo modello di forbici manuali è completato da un disegno dettagliato. Il taglio del metallo viene eseguito con una coppia di lame lunghe 10 cm ciascuna. La lama mobile è fissata alle ali del meccanismo a manovella. L'eccentricità della pedivella è di 16 mm e fornisce un'ampiezza massima di 3,2 cm. Attacchiamo un manico lungo 50 cm alla sua coda.

Si consiglia di realizzare una versione fissa delle forbici, che sarà fissata saldamente una volta al piano di lavoro con bulloni M10. Per gli elementi di fissaggio sono fornite zampe con fori. Il corpo delle forbici a leva deve essere realizzato in acciaio di alta qualità 45 o 40 e le lame dei gradi P18, P9 o U10.

Le forbici realizzate secondo questo disegno funzionano con successo da più di 2 anni, possono far fronte a una lamiera di acciaio fino a 3,5 mm di spessore.

Video con una descrizione dettagliata dei disegni, progettazione e produzione di cesoie a leva per metallo:

Coltello a rullo fai da te

Tagliare il metallo a casa è un processo piuttosto noioso. E la sua qualità spesso lascia molto a desiderare, costringendo un'ulteriore elaborazione delle facce risultanti. Per correggere la situazione in molti modi consente l'uso di dispositivi speciali, compresi quelli realizzati a mano. Parleremo oggi di uno di questi dispositivi, ovvero il coltello a rullo.

Coltelli a rullo per metallo

Il coltello a rullo sta guadagnando sempre più richiesta e popolarità oggi. Ciò è dovuto non solo all'elevata produttività di un tale dispositivo, ma anche al suo dispositivo piuttosto semplice. Il principio di funzionamento del meccanismo è semplice: due rulli a disco di taglio ruotano in direzioni diverse, premendo sulla superficie del metallo e tagliandolo così. L'attrito tra il metallo e i coltelli assicura che il pezzo si muova senza intoppi lungo l'utensile.

Il coltello a rullo sta guadagnando sempre più richiesta e popolarità oggi. Ciò è dovuto non solo all'elevata produttività di un tale dispositivo, ma anche al suo dispositivo piuttosto semplice. Il principio di funzionamento del meccanismo è semplice: due rulli a disco di taglio ruotano in direzioni diverse, premendo sulla superficie del metallo e tagliandolo così. L'attrito tra il metallo e i coltelli assicura che il pezzo si muova senza intoppi lungo l'utensile.

Nella stragrande maggioranza dei casi, le lame a rulli per il taglio della lamiera includono due rulli rotanti: superiore e inferiore. A seconda della variazione dell'elemento tagliente utilizzato, tali utensili possono essere classificati come segue:

- Coltelli a posizione parallela - utilizzati per tagliare il metallo in strisce, fornendo allo stesso tempo una qualità molto accettabile;

- Bordi con uno inclinato: questo gruppo consente non solo il taglio longitudinale del materiale, ma anche il taglio di anelli e grezzi rotondi;

- Coltelli con diverse inclinazioni: tali dispositivi consentono di tagliare efficacemente pezzi di una formazione rotonda, curva o anulare con un piccolo raggio.

Vale la pena notare che tutte le variazioni di cui sopra fanno un ottimo lavoro con il taglio della lamiera d'acciaio, mentre i bordi tagliati non richiedono ulteriore attenzione e successiva lavorazione.

Coltelli a rullo fatti in casa

Con tutti i suoi indubbi vantaggi, anche il modello più semplice di coltello a rullo ha un costo abbastanza decente. Questo è il motivo dell'inadeguatezza della sua acquisizione per lavoro una tantum o uso periodico. Tuttavia, la soluzione ottimale dal punto di vista finanziario esiste ancora: è del tutto possibile realizzare un coltello a rullo con le proprie mani a casa.

Il design di un tale dispositivo può essere molto diverso. Di seguito sono presentate le variazioni più comuni (foto, foto 2). Ma in ogni caso, la parte principale rimane invariata: il coltello da taglio. Dovrebbe essere realizzato con la lega di acciaio più resistente e affidabile, i cui indicatori di resistenza devono necessariamente superare quelli del materiale da tagliare. Se questa condizione non viene soddisfatta, la qualità del taglio sarà bassa, il che richiederà un'ulteriore elaborazione dei bordi di taglio.

Il design di un tale dispositivo può essere molto diverso. Di seguito sono presentate le variazioni più comuni (foto, foto 2). Ma in ogni caso, la parte principale rimane invariata: il coltello da taglio. Dovrebbe essere realizzato con la lega di acciaio più resistente e affidabile, i cui indicatori di resistenza devono necessariamente superare quelli del materiale da tagliare. Se questa condizione non viene soddisfatta, la qualità del taglio sarà bassa, il che richiederà un'ulteriore elaborazione dei bordi di taglio.

La pratica dimostra che la vita lavorativa dei coltelli fabbricati in fabbrica è di circa 25 km di lamiera d'acciaio, a condizione che il suo spessore sia di 0,5 mm. Con uno spessore maggiore, la risorsa sarà corrispondentemente inferiore. Tuttavia, lo strumento può essere affilato senza problemi e continuare il suo efficace funzionamento.

Se parliamo della risorsa dei coltelli fatti in casa, dipende direttamente dal materiale con cui sono realizzate le parti taglienti dell'unità.

Di cosa può essere fatto un coltello?

Le opzioni possono essere molto diverse, qui è necessario prestare attenzione a cosa esattamente si prevede di tagliare. Quindi, se non è la lamiera d'acciaio più resistente nella sua struttura, inclusi alluminio, metallo zincato e altri materiali simili, i cuscinetti più comuni saranno una soluzione adatta. È vero, per questo dovrai eseguire un'affilatura preliminare delle loro estremità.

Le opzioni possono essere molto diverse, qui è necessario prestare attenzione a cosa esattamente si prevede di tagliare. Quindi, se non è la lamiera d'acciaio più resistente nella sua struttura, inclusi alluminio, metallo zincato e altri materiali simili, i cuscinetti più comuni saranno una soluzione adatta. È vero, per questo dovrai eseguire un'affilatura preliminare delle loro estremità.

Per il taglio, uno dei rulli, quello che svolgerà il ruolo di guida, è installato sull'impugnatura, a causa della quale il coltello verrà premuto sul metallo. Si prega di notare che maggiore è il diametro dei cuscinetti, più velocemente il materiale può essere tagliato.

Affinché il processo di taglio avvenga con il massimo comfort e precisione, il dispositivo può essere inoltre dotato di guide: ciò non sarà particolarmente difficile, ma in futuro è garantito un buon servizio.

Lo strumento risultante è abbastanza versatile e può essere utilizzato in combinazione con una varietà di attrezzature per la lavorazione dei metalli, comprese le piegatrici, che puoi anche realizzare a casa.

Come realizzare una ghigliottina per tagliare il metallo con le tue mani?

In un'officina domestica o in una piccola impresa per la fabbricazione di prodotti in lamiera, cesoie per lamiera o, più facilmente, una ghigliottina non sarà mai superflua. La versione drive può essere installata, ad esempio, in un garage e una ghigliottina manuale non occupa molto spazio. Con un numero abbastanza elevato di opzioni di produzione (in disegni, video o descrizioni), nonché alcuni nodi adattati da una sorta di attrezzatura dismessa, la produzione di cesoie metalliche fatte in casa è una realtà economica.

Ghigliottina manuale fatta in casa

Il lavoro delle più semplici forbici per metallo

Il principio del taglio con le cesoie a ghigliottina (foglio) è che il raggio del coltello del dispositivo, a cui è fissata la parte mobile dell'utensile, deve avere un angolo di 1,5 ... 3 ° lungo l'estremità di lavoro, a causa di quale taglio del metallo avviene in modo non simultaneo su tutta la larghezza. Ciò riduce la forza di taglio, ma richiede una tecnica che compensi lo spostamento della lamiera (latta, cartone spesso, ecc.) durante il taglio. Pertanto, è necessario un morsetto affidabile.

I componenti principali della ghigliottina a sciabola

Per guidare una ghigliottina fatta in casa, puoi utilizzare un motore elettrico a bassa potenza, poiché l'intensità energetica del processo è bassa. Ma in base ai risultati del calcolo della forza di taglio massima, spesso è sufficiente un azionamento manuale, ad esempio un tipo a leva (è spesso offerto in dispositivi fatti in casa). Richiederà inoltre una guida affidabile delle parti mobili durante il processo di taglio, nonché una superficie di supporto rigida del letto. In questo caso, i dettagli della ghigliottina fatta in casa e il prodotto stesso non verranno deformati elasticamente.

I disegni indicano solitamente i limiti dello spessore e della larghezza della lamiera, o latta, per la quale il dispositivo è progettato. Se l'intero processo di ottenimento delle cesoie per fogli con le proprie mani viene eseguito in modo indipendente, il design inizia con il chiarimento delle caratteristiche di potenza del taglio e la scelta di uno schema di meccanismo.

I dati iniziali per la scelta di un design sono:

- tipologia di materiale con cui verranno eseguite le operazioni;

- limitare le dimensioni della lastra in termini di spessore, lunghezza e larghezza;

- precisione di separazione;

- limitare gli ingombri delle forbici;

- tipo di azionamento.

Cesoie meccaniche a ghigliottina

Il dispositivo manuale è il più semplice nel design. Include:

- tavolo di supporto su cui verrà posizionato il pezzo originale;

- due o quattro rastrelliere che forniranno forza e stabilità alle forbici;

- un asse rotante con cuscinetti a strisciamento (i cuscinetti volventi non sono adatti, poiché gli spazi vuoti durante il funzionamento di una tale ghigliottina cambieranno in modo significativo, il che porterà rapidamente a inceppamenti);

- trave del coltello, che fornisce sedi per il fissaggio di coltelli sostituibili;

- coltelli fissi montati sulla superficie frontale del desktop;

- una leva di tipo rotativo che costringerà il raggio a muoversi durante il taglio;

- fascette per il fissaggio del metallo.

La produzione fai da te parte dalla tavola. Le sue dimensioni dovrebbero essere sufficienti per un comodo posizionamento del pezzo, tenendo conto dei punti di fissaggio dei morsetti: dovrebbero essercene almeno due, su ciascun lato del foglio. Lo spessore deve escludere la flessione sotto la forza di deformazione. Il modo più semplice è adattare una piastra d'acciaio, che viene installata con le tue mani sui canali. I giunti possono essere imbullonati a filo con la superficie superiore, oppure è possibile utilizzare anche la saldatura. L'estremità anteriore deve essere rettificata per garantire l'uniformità del successivo adattamento del coltello fisso ad essa.

Il prossimo passo è ottenere i rack di supporto con le tue mani. Devono essere realizzati da un unico profilo. Tubi quadrati adatti in acciaio al carbonio medio di alta qualità o un canale. La dimensione della sezione può essere facilmente calcolata dal carico ultimo sulle cremagliere, che è la somma del peso proprio dei componenti delle cesoie manuali a ghigliottina per metallo, e la forza di taglio P, kN.

Quest'ultimo è calcolato in base alla dipendenza:

k è un coefficiente che tiene conto della possibile irregolarità dello spazio di lavoro, smussamento dei taglienti, qualità del materiale da tagliare, ecc. Solitamente k = 1,05…1,3;

B - la larghezza più grande della lamiera, mm;

s è lo spessore massimo del metallo, mm;

σ cf è la resistenza al taglio del materiale, MPa.

Per i materiali più comunemente usati nella vita di tutti i giorni, questo parametro è MPa:

- per acciaio dolce - 280 ... 2

- per acciaio al carbonio medio - 300 ... 400;

- per acciaio ad alto tenore di carbonio e inossidabile - 400 ... 500;

- per stagno, alluminio - 65 ... 80;

- per rame, ottone - 180 ... 200.

Quando si assemblano le cremagliere con le proprie mani, è indispensabile mantenere il parallelismo delle superfici di supporto e la loro perpendicolarità all'asse di rotazione della trave del coltello. Per questi scopi, è meglio usare una livella laser. Il pavimento nel luogo di installazione delle forbici deve essere uniforme e durevole. Non è consentita l'installazione fai-da-te di apparecchiature su terreno compattato, laminato e altre opzioni per il rivestimento del calcestruzzo con polimeri.

Un momento particolarmente cruciale è la realizzazione con le proprie mani di una trave di coltello: il suo profilo deve essere realizzato in modo tale che, in fase di tornitura, i coltelli mobili entrino gradualmente in contatto con il metallo da tagliare. Ci sono due opzioni per questo:

- profilatura lungo il contorno della sciabola, con un graduale aumento del raggio di curvatura in avvicinamento all'impugnatura della leva;

- un profilo piramidale con un angolo di smusso non superiore a 5 ... 60 (con un angolo maggiore, il metallo inizierà a deformarsi e piegarsi nella direzione dell'asse di rotazione).

Il profilo della sciabola è più difficile da realizzare, ma fornisce una penetrazione più agevole nel metallo da tagliare.

Per una migliore direzione della custodia, viene posizionato in una scanalatura speciale sul tavolo o, con maggiori forze di deformazione, progettano guide speciali che vengono fissate ai rack con le proprie mani.

Ghigliottina manuale fatta in casa

È meglio realizzare l'asse di rotazione da acciaio al carbonio di alta qualità, quindi indurirlo a una durezza di almeno 42 ... 45 HRC. Le boccole dei cuscinetti sono realizzate in bronzo OF10-1, che ha una buona resistenza all'usura.

Per la produzione di utensili vengono utilizzati acciai per utensili U10 o U12, temprati con una durezza di 48 ... 54 HRC. I coltelli temprati vengono accuratamente rettificati con le proprie mani, dopodiché vengono affilati con un angolo di 85 ... 90 °. I valori dello spazio tra i coltelli sono presi entro il 3 ... 6% dello spessore.

Se trovi un errore, evidenzia un pezzo di testo e fai clic Ctrl+Invio .

Potrebbero interessarti anche gli articoli:

Come realizzare una pialla per legno con le tue mani Come realizzare una giuntatrice con le tue mani Ghigliottine per tagliare e sminuzzare il metallo Come realizzare una piegatrice con le tue mani

Le forbici semplici e facili da usare per il taglio di lamiere sottili sono facili da realizzare in qualsiasi officina. Possono tagliare strisce della stessa larghezza senza segnare la linea di taglio, spazi vuoti identici ad angolo retto, tagliare i ripiani dei quadrati a una determinata larghezza. L'esecuzione di queste operazioni con delle semplici forbici metalliche richiede la marcatura, richiede molto tempo e la linea di taglio non è sempre uniforme, soprattutto se il pezzo è lungo.

Il telaio delle forbici è formato da due quadrati di sezione 75x75 mm, lunghezza 200 mm, fissati tra loro con viti M6.

Due coltelli identici lunghi 120 mm sono ricavati da vecchie lime piatte con una sezione di 8x35 mm o da acciaio per utensili U7A o U8A.

Il coltello fisso è fissato al telaio, il coltello mobile è fissato alla leva con viti n° 6 a filo.

Le lime devono essere ricotte ad una temperatura di 750-800 ° fino a un colore rosso ciliegia scuro e raffreddate lentamente all'aria. Quindi tagliare a misura e praticare due fori in ciascuno di essi per il fissaggio. Dopo aver praticato i fori, una tacca sulla mola viene rettificata sui piani adiacenti delle lime. Quindi i coltelli vengono riscaldati a una temperatura di 830-900 ° (fino a un colore rosso chiaro) e raffreddati rapidamente in acqua o olio minerale. In modo che non si deformino durante l'indurimento, dovrebbero essere abbassati verticalmente nell'acqua. Dopo l'indurimento, i taglienti dei coltelli vengono affilati e riempiti su una barra. L'angolo di sollevamento della leva è regolato dal limitatore in modo che i piani dei coltelli non escano in contatto.

1 - base; 2 - viti per il fissaggio del letto alla rete: 3 - viti di collegamento dei quadrati del letto; 4 - viti per il fissaggio degli oneri; 5 - dadi per il fissaggio della leva; 6 - rondella; 7 - guarnizione; 8 - vite limitatore; 9 - limitatore; 10 - righello guida; 11 - barra a scomparsa; 12 - vite di fissaggio della barra; 13 - fori per viti fissaggio piastra angolare; 14 - fermo linea guida; 15 - coltelli; 16 - piazze del letto; 17 - leva; 18 - viti per il fissaggio della copertura angolare; 19 - piastra angolare per il fissaggio della squadra tagliata.

La leva è in acciaio di 8-10 mm di spessore, 30 mm di larghezza. Deve essere sufficientemente rigido da garantire una perfetta aderenza tra i piani di lavoro dei coltelli.

Sul telaio è installato un righello guida, realizzato in acciaio di 6-8 mm di spessore. Si muove nelle scanalature parallele al piano dei coltelli.

I piani di lavoro del righello sono estesi o archiviati rigorosamente sotto il righello e il quadrato. La posizione del righello sul letto è fissata da due tappi di agnello M6. Nel piano inferiore del righello, una scanalatura viene segata o fresata ad angolo retto rispetto al bordo d'attacco, in cui si muove una barra retrattile con una sezione di 20x2 mm, che consente di tagliare i pezzi grezzi con un angolo di 90 °. La posizione della barra è fissata con una vite di fissaggio M5 con rondella.

In modo che quando si taglia il margine dei ripiani sulle forbici a leva, il quadrato non si pieghi, una piastra angolare di bloccaggio rimovibile è realizzata in lamiera d'acciaio con uno spessore di 0,8-1 mm. Ha una sezione trasversale di un quadrato non equilatero. Un ripiano dovrebbe essere 1-1,2 mm in meno rispetto allo spessore del righello guida su cui è installato il quadrato; l'altro è largo 15 mm. Nel ripiano più grande della piastra angolare, i fori per le viti sono segati con una lima tonda in ellittiche.

Se, durante il taglio di materiale sottile, si piega, le pialle dei coltelli sono montate male. Se la larghezza della flangia del quadrato da tagliare non è la stessa, il rivestimento dell'angolo viene installato con un ampio spazio vuoto.

A seconda della qualità dei coltelli, le cesoie a leva possono tagliare materiale in fogli fino a 1 mm di spessore. Allo stesso tempo, non è consigliabile tagliare l'acciaio o altro filo spesso in modo che le lame delle forbici non si dentellano.

Le forbici finite sono dipinte con pittura ad olio, ad eccezione dei piani di lavoro, che sono lubrificati con olio per macchine.

Il letto è fissato alla scrivania con viti, bulloni o un morsetto. Le forbici saranno portatili se fissate su una base costituita da una tavola di 30 mm di spessore e misura 500x200 mm.

Come realizzare una ghigliottina fatta in casa per il metallo?

La ghigliottina fai-da-te presentata funziona secondo il principio delle forbici a leva, progettate per tagliare lamiere con uno spessore non superiore a 3 mm.

È realizzato con mezzi improvvisati, in particolare da un vecchio archivio e ritagli di strutture metalliche.

La fabbricazione di una ghigliottina consiste in più fasi. Innanzitutto, è indispensabile eseguire lavori di disegno per determinare con precisione le dimensioni del prodotto. La scala applicata è 1:1.

Si consiglia inoltre di disegnare un diagramma cinematico con il quale sarà possibile determinare i parametri dinamici delle parti mobili senza tener conto delle forze agenti.

I disegni delle parti stampate su carta vengono stampati su una stampante e quindi ritagliati. Il modello della macchina è assemblato dalle parti ritagliate. Ciò al fine di verificare la correttezza dei calcoli effettuati e l'esatta corrispondenza delle dimensioni di ogni singolo componente nell'ambito del funzionamento dell'intero meccanismo nel suo complesso.

È molto importante determinare l'indicatore del livello di taglio. Si troverà all'intersezione della lama mobile con la base, che è convenzionalmente indicata da una linea tracciata a matita.

Il passaggio successivo è la selezione di pezzi di rottami metallici di dimensioni adeguate, seguita dall'applicazione del modello dei contorni dei componenti futuri su di essi. È in questo momento che i ritagli di carta da sotto l'animazione si trasformano in uno stencil importante.

In questo caso, le rifiniture di un angolo e un pezzo di lamiera di ferro che giacevano intorno fungevano da spazio vuoto. E come risultato di un intenso lavoro da parte di una smerigliatrice o di un tagliagas, sono state ottenute le parti principali delle forbici metalliche. Queste sono due orecchie, un manico, un supporto per il corpo e il corpo stesso.

Una base di due angoli scottati è attaccata al corpo della ghigliottina. Il loro spessore è di 50 mm. Presta attenzione allo spazio contabilizzato per le visite nella modalità: "sfoglia in alto", "sfoglia in basso". C'è anche spazio libero per un file. In questo caso, è necessario procedere dai parametri del suo spessore più il gioco richiesto.

Quindi, con l'aiuto dei bulloni di montaggio, avviene il processo di assemblaggio sequenziale. Il manico è fissato alla struttura principale delle forbici per mezzo di due orecchie. Successivamente, viene avvitata un'estremità del supporto del corpo. Il secondo è unito al manico.

Di conseguenza, dovrebbe risultare, ecco un'istanza del genere. A condizione che non siano stati commessi errori nelle fasi precedenti, il momento del taglio completo dovrebbe verificarsi quando l'impugnatura raggiunge la posizione orizzontale. Deve essere raggiunto anche il movimento minimo del braccio sullo sfondo della corsa massima lungo il raggio.

Il grezzo per due lame era una normale lima vecchia, e quindi molata. Per cominciare, dovrebbe essere tagliato in due parti. In ciascuno di essi sono praticati tre fori per il fissaggio. Successivamente, viene formato il profilo della lama e i bordi vengono affilati direttamente.

Le immagini mostrano i punti di attacco di due coltelli da taglio. Il movimento del coltello superiore non deve essere ostacolato da altre parti della macchina. È importante portare il profilo in modo tale che, su tutta la larghezza del taglio, l'interazione dei coltelli avvenga con un angolo di 6-8 gradi.

Le forbici a leva fatte in casa pronte per l'uso sono fissate saldamente alla superficie di lavoro del banco da lavoro con morsetti o fori appositamente praticati per questo scopo.

Fatte salve le regole tecnologiche di base durante la fabbricazione della macchina, mostrerà sicuramente un'efficienza molto elevata. E taglierà facilmente sia le foglie di carta che il ferro da 3 mm.

Video: ghigliottina manuale fai-da-te per il taglio del metallo.

La ghigliottina fai-da-te presentata funziona secondo il principio delle forbici a leva, progettate per tagliare lamiere con uno spessore non superiore a 3 mm.

È realizzato con mezzi improvvisati, in particolare da un vecchio archivio e ritagli di strutture metalliche.

La fabbricazione di una ghigliottina consiste in più fasi. Innanzitutto, è indispensabile eseguire lavori di disegno per determinare con precisione le dimensioni del prodotto. La scala applicata è 1:1.

Si consiglia inoltre di disegnare un diagramma cinematico con il quale sarà possibile determinare i parametri dinamici delle parti mobili senza tener conto delle forze agenti.

I disegni delle parti stampate su carta vengono stampati su una stampante e quindi ritagliati. Il modello della macchina è assemblato dalle parti ritagliate. Ciò al fine di verificare la correttezza dei calcoli effettuati e l'esatta corrispondenza delle dimensioni di ogni singolo componente nell'ambito del funzionamento dell'intero meccanismo nel suo insieme.

È molto importante determinare l'indicatore del livello di taglio. Si troverà all'intersezione della lama mobile con la base, che è convenzionalmente indicata da una linea tracciata a matita.

Il passaggio successivo è la selezione di pezzi di rottami metallici di dimensioni adeguate, seguita dall'applicazione del modello dei contorni dei componenti futuri su di essi. È in questo momento che i ritagli di carta da sotto l'animazione si trasformano in uno stencil importante.

In questo caso, le rifiniture di un angolo e un pezzo di lamiera di ferro che giacevano intorno fungevano da spazio vuoto. E come risultato di un intenso lavoro da parte di una smerigliatrice o di un tagliagas, sono state ottenute le parti principali delle forbici metalliche. Queste sono due orecchie, un manico, un supporto per il corpo e il corpo stesso.

Una base di due angoli scottati è attaccata al corpo della ghigliottina. Il loro spessore è di 50 mm. Prestare attenzione allo spazio contabilizzato per le chiamate nella modalità: "foglio su", "foglio giù". C'è anche spazio libero per un file. In questo caso, è necessario procedere dai parametri del suo spessore più il gioco richiesto.

Quindi, con l'aiuto dei bulloni di montaggio, avviene il processo di assemblaggio sequenziale. Il manico è fissato alla struttura principale delle forbici per mezzo di due orecchie. Successivamente, viene avvitata un'estremità del supporto del corpo. Il secondo è unito al manico.

Di conseguenza, dovrebbe risultare, ecco un'istanza del genere. A condizione che non siano stati commessi errori nelle fasi precedenti, il momento del taglio completo dovrebbe verificarsi quando l'impugnatura raggiunge la posizione orizzontale. Deve essere raggiunto anche il movimento minimo del braccio sullo sfondo della corsa massima lungo il raggio.

Il grezzo per due lame era una normale lima vecchia, e quindi molata. Per cominciare, dovrebbe essere tagliato in due parti. In ciascuno di essi sono praticati tre fori per il fissaggio. Successivamente, viene formato il profilo della lama e i bordi vengono affilati direttamente.

Le immagini mostrano i punti di attacco di due coltelli da taglio. Il movimento del coltello superiore non deve essere ostacolato da altre parti della macchina. È importante portare il profilo in modo tale che, su tutta la larghezza del taglio, l'interazione dei coltelli avvenga con un angolo di 6-8 gradi.

Le forbici a leva fatte in casa pronte per l'uso sono fissate saldamente alla superficie di lavoro del banco da lavoro con morsetti o fori appositamente praticati per questo scopo.

Fatte salve le regole tecnologiche di base durante la fabbricazione della macchina, mostrerà sicuramente un'efficienza molto elevata. E taglierà facilmente sia le foglie di carta che il ferro da 3 mm.

Video: ghigliottina manuale fai-da-te per il taglio del metallo.