È possibile utilizzare una miriade di connessioni per collegare le parti in legno. I nomi e le classificazioni dei giunti di falegnameria-carpenteria tendono a variare considerevolmente in base al paese, alla regione e persino alla scuola di lavorazione del legno. L'artigianalità sta nel fatto che la precisione di esecuzione prevede un collegamento correttamente funzionante che sia in grado di sopportare i carichi ad esso destinati.

Informazioni iniziali

Categorie di connessione

Tutti i collegamenti (in carpenteria vengono chiamati legature) di parti in legno possono essere suddivisi in tre categorie a seconda del campo di applicazione (versione straniera della classificazione):

- scatola;

- cornice (cornice);

- per giuntare/impiombare.

Le connessioni dei cassetti vengono utilizzate, ad esempio, nella produzione di cassetti e armadi, le connessioni del telaio vengono utilizzate nei telai delle finestre e delle porte e il rally / giuntura viene utilizzato per ottenere parti con una larghezza / lunghezza maggiore.

Molte articolazioni possono essere utilizzate in diverse categorie, ad esempio le articolazioni di testa sono utilizzate in tutte e tre le categorie.

Preparazione materiale

Anche il legname piallato potrebbe aver bisogno di una preparazione.

- Tagliare il materiale con un margine in larghezza e spessore per un'ulteriore piallatura. Non tagliare ancora a misura.

- Scegli lo strato di migliore qualità: il lato anteriore. Plana lungo l'intera lunghezza. Controllare con una riga.

Dopo l'allineamento finale, fai un segno sul lato anteriore con una matita. - Pialla il bordo anteriore - pulito - bordo. Controllare con un righello e un quadrato contro il lato anteriore. Appiana la curvatura piallando. Segna un bordo netto.

- Utilizzare uno spessimetro per contrassegnare lo spessore richiesto lungo tutti i bordi del contorno della parte. Pianifica fino a questo rischio. Controllare con una riga.

- Ripetere l'operazione per la larghezza.

- Ora segna la lunghezza e le connessioni effettive. Segna dal lato anteriore e un bordo pulito.

Marcatura del legname

Fai attenzione quando segni il legname. Considerare la larghezza del taglio, lo spessore della piallatura e l'unione a sufficienza.

Tutte le letture sono prese dal lato anteriore e dal bordo pulito, su cui apporre i segni appropriati. Nei design di telai e armadi, questi segni dovrebbero essere rivolti verso l'interno per migliorare la precisione di produzione. Per facilitare lo smistamento e il montaggio, numerare le parti man mano che vengono prodotte sul lato anteriore in modo che, ad esempio, indichi che il lato 1 è collegato all'estremità 1.

Quando si contrassegnano parti identiche, allinearle con cura e segnare contemporaneamente tutti i pezzi. Ciò garantirà che il markup sia identico. Quando si contrassegnano gli elementi del profilo, tenere presente che possono esserci parti "destra" e "sinistra".

Articolazioni di testa

Questi sono i più semplici giunti di falegnameria e carpenteria. Possono essere inclusi in tutte e tre le categorie di composti.

Assemblea

Il giunto di testa può essere rinforzato con chiodi martellati ad angolo. Inserisci i chiodi in modo casuale.

Taglia le estremità dei due pezzi in modo uniforme e uniscili. Fissare con chiodi o viti. Prima di ciò, è possibile applicare la colla sulle parti per migliorare la fissazione. I giunti di testa nelle strutture a telaio possono essere rinforzati con una lamiera d'acciaio o una chiave ondulata all'esterno, oppure con un blocco di legno fissato all'interno.

Connessioni chiodo/tassello

I tasselli di legno - oggi vengono chiamati sempre più spesso tasselli - possono essere utilizzati per rinforzare il collegamento. Queste punte rotonde plug-in aumentano la resistenza al taglio (taglio) e, con l'adesivo, mantengono l'assieme in posizione in modo più sicuro. I collegamenti a tassello possono essere utilizzati come collegamenti del telaio (mobili), collegamenti dei cassetti (armadi) o per giuntare (pannelli).

Assemblaggio del tassello

1. Tagliare con cura tutti i componenti alle giuste dimensioni. Segnare la posizione della traversa sulla faccia e pulire il bordo del montante.

2. Segnare le linee centrali dei tasselli all'estremità della traversa. La distanza da ciascuna estremità deve essere almeno la metà dello spessore del materiale. Una barra larga può richiedere più di due tasselli.

Segna le linee centrali dei perni all'estremità della traversa e trasferiscili sulla cremagliera usando il quadrato.

3. Appoggiare il montante e la barra a faccia in su. Sul quadrato, trasferisci le linee centrali sul rack. Numerare ed etichettare tutti i collegamenti se sono presenti più coppie di montanti e traverse.

4. Trasferire questo segno sul bordo pulito del palo e sulle estremità della traversa.

5. Dal lato anteriore con uno spessimetro tracciare un rischio al centro del materiale, attraversando le linee di marcatura. Questo segnerà i centri dei fori per i tasselli.

Con uno spessimetro, traccia una linea centrale, incrociando le linee di marcatura, che mostrerà i centri dei fori dei tasselli.

6. Utilizzando un trapano elettrico con trapano elicoidale o un trapano a mano con una punta a vanga, praticare i fori in tutte le parti. Il trapano deve avere una punta centrale e frese. Il foro attraverso le fibre dovrebbe essere circa 2,5 volte il diametro del tassello e il foro all'estremità dovrebbe essere circa 3 volte la profondità. Per ogni foro prevedere un margine di 2 mm, a questa distanza il tassello non deve raggiungere il fondo.

7. Rimuovere le fibre in eccesso dalla parte superiore dei fori con una svasatura. Ciò faciliterà anche l'installazione del tassello e creerà spazio per l'adesivo per fissare il giunto.

Nagels

Il tassello deve avere una scanalatura longitudinale (ora i tasselli standard sono realizzati con nervature longitudinali), attraverso la quale verrà rimossa la colla in eccesso durante il montaggio del giunto. Se il tassello non ha una scanalatura, taglialo piatto su un lato, che darà lo stesso risultato. Le estremità devono essere smussate per facilitare il montaggio ed evitare danni al foro da parte del tassello. E qui, se i tasselli non hanno uno smusso, fallo con una lima o mola i bordi delle loro estremità.

Uso di perni per la marcatura dei tasselli

Segna e fora le traverse. Inserire spine speciali nei fori dei perni. Allineare la traversa con i segni della cremagliera e comprimere le parti insieme. Le punte delle tettarelle lasceranno dei segni sulla griglia. Pratica dei fori attraverso di loro. In alternativa, puoi ricavare una sagoma da un blocco di legno, praticarvi dei fori, fissare la sagoma sulla parte e praticare dei fori per i tasselli attraverso i fori in essa contenuti.

Utilizzo di una maschera per una connessione a tassello

La maschera in metallo per i collegamenti dei tasselli facilita notevolmente la marcatura e la foratura dei fori per tasselli. Nei giunti a scatola, la maschera può essere utilizzata alle estremità, ma non funzionerà sulla faccia di pannelli larghi.

conduttore per giunti a chiodo

1. Segnare le linee centrali sulla parte anteriore del materiale dove devono essere i fori dei tasselli. Selezionare una boccola guida trapano adatta e inserirla nella maschera.

2. Allineare i segni di allineamento sul lato della maschera e fissare il cuscinetto di scorrimento della boccola di guida.

3. Installare la maschera sulla parte. Allineare la tacca centrale con la linea centrale del foro del tassello. Stringere.

4. Installare il misuratore di profondità di perforazione sul trapano nel punto desiderato.

Rally

Per ottenere una parte in legno più ampia, è possibile utilizzare dei tasselli per collegare due parti dello stesso spessore lungo il bordo. Posiziona due assi con i lati larghi insieme, allinea esattamente le estremità e fissa la coppia in una morsa. Su un bordo pulito, disegna linee perpendicolari che indicano le linee centrali di ciascun tassello. Al centro del bordo di ogni tavola, con uno spessimetro, fare dei rischi su ogni linea centrale precedentemente segnata. I punti di intersezione saranno i centri dei fori dei tasselli.

La connessione pin è pulita e forte.

Attacchi flangia / mortasa

Una connessione a intaglio, ad incastro oa scanalatura è chiamata connessione ad angolo o centrale, quando l'estremità di una parte è attaccata al livello e a un'altra parte. Si basa su un giunto di testa con un taglio finale praticato in faccia. Viene utilizzato nelle connessioni a telaio (telai domestici) o a scatola (armadi).

Tipi di connessione mortasa / mortasa

I principali tipi di giunti di testa sono il giunto a T scuro/semiscuro (spesso questo termine è sostituito dal termine a filo/semi-nascosto), che sembra un giunto di testa ma è più forte, un giunto angolare (giunto angolare) in un quarto e un angolo scuro/semiscuro giunto. Un angolo tagliato in una battuta e un angolo tagliato in una battuta con oscurità / semioscurità vengono realizzati allo stesso modo, ma la battuta viene resa più profonda: vengono selezionati due terzi del materiale.

Fare un taglio

1. Segnare una scanalatura sulla superficie del materiale. La distanza tra le due linee è uguale allo spessore della seconda parte. Continua le linee su entrambi i bordi.

2. Utilizzare uno spessimetro per segnare la profondità della scanalatura tra le linee di marcatura sui bordi. La profondità è solitamente composta da un quarto a un terzo dello spessore della parte. Segna la parte di scarto del materiale.

3. Bloccare saldamente il pezzo in lavorazione. Segare le spalle sul lato di scarto delle linee di marcatura alla profondità desiderata. Se la scanalatura è ampia, eseguire ulteriori tagli negli scarti per facilitare la rimozione del materiale con uno scalpello.

Sega vicino alla linea di marcatura sul lato di ritorno, eseguendo tagli intermedi con un'ampia scanalatura.

4. Lavorando con uno scalpello su entrambi i lati, rimuovere il materiale in eccesso e controllare la planarità del fondo. Per livellare il fondo, puoi usare un primer.

Con uno scalpello, rimuovere gli scarti, lavorando da entrambi i lati, e livellare il fondo della scanalatura.

5. Controlla la vestibilità, se il pezzo è troppo stretto potrebbe essere necessario rifilarlo. Verifica la perpendicolarità.

6. La connessione notch può essere rafforzata con uno dei seguenti metodi o una combinazione di essi:

- incollaggio e fissaggio fino a quando l'adesivo non si solidifica;

- avvitamento con viti attraverso la faccia della parte esterna;

- inchiodare ad angolo attraverso la faccia della parte esterna;

- inchiodando obliquamente attraverso l'angolo.

La connessione notch è abbastanza forte

Collegamenti maschio e femmina

Questa è una combinazione di un quarto di taglio e un taglio di sconto. Viene utilizzato nella produzione di mobili e nell'installazione di pendenze di aperture di finestre.

Fare una connessione

1. Rendi le estremità perpendicolari agli assi longitudinali di entrambe le parti. Da una parte, segna la spalla misurando lo spessore del materiale dall'estremità. Continuare a segnare su entrambi i bordi e sul davanti.

2. Segna la seconda spalla dall'estremità, dovrebbe trovarsi a una distanza di un terzo dello spessore del materiale. Continua su entrambi i bordi.

3. Utilizzare uno spessimetro per segnare la profondità della scanalatura (un terzo dello spessore del materiale) sui bordi tra le linee di spalla.

4. Con un seghetto con un calcio, sega attraverso le spalle i rischi dello spessore. Rimuovere i rifiuti con uno scalpello e verificarne l'uniformità.

5. Utilizzando uno spessimetro con la stessa impostazione, segnare una linea sul retro e sui bordi della seconda parte.

Consigli:

- I giunti di tipo maschio e femmina possono essere facilmente realizzati con una fresatrice e un'apposita guida, sia per la sola scanalatura che sia per la scanalatura che per la battuta. Vedi pag. 35.

- Se il pettine è troppo stretto nella scanalatura, taglia il lato anteriore (liscio) del pettine o carteggia con carta vetrata.

6. Dal lato anteriore con uno spessimetro tracciare dei segni sui bordi verso l'estremità e sull'estremità stessa. Sega lungo le linee dello spessimetro con un seghetto con un calcio. Non tagliare troppo in profondità in quanto ciò indebolirà la connessione.

7. Lavorando con uno scalpello dall'estremità, rimuovere gli scarti. Controllare la vestibilità e regolare se necessario.

Collegamenti a mezzo albero

Le connessioni a graticcio si riferiscono alle connessioni del telaio, che vengono utilizzate per collegare le parti a strati o lungo un bordo. Il collegamento avviene prelevando la stessa quantità di materiale da ciascuna parte in modo che siano unite a filo tra loro.

Tipi di join a metà albero

Ci sono sei tipi principali di connessioni nel semialbero: baffi trasversali, angolari, a filo, angolari, a coda di rondine e splicing.

Fare un tassello a mezzo albero

1. Allineare le estremità di entrambe le parti. Sul lato superiore di una delle parti, traccia una linea perpendicolare ai bordi, facendo un passo indietro dall'estremità alla larghezza della seconda parte. Ripetere sul lato inferiore del secondo pezzo.

2. Impostare lo spessore a metà dello spessore delle parti e tracciare una linea sulle estremità e sui bordi di entrambe le parti. Segna i rifiuti sul lato superiore di una e sul lato inferiore dell'altra parte.

3. Bloccare la parte in una morsa con un angolo di 45° (rivolto verticalmente). Tagliare con cura lungo la fibra vicino alla linea dello spessore sul lato posteriore fino a quando la sega non è diagonale. Capovolgere il pezzo e continuare a segare delicatamente, sollevando gradualmente l'impugnatura della sega finché la sega non si allinea con la linea della spalla su entrambi i bordi.

4. Rimuovere la parte dalla morsa e posizionarla sulla piastra. Premilo saldamente contro la gabbia e fissalo con un morsetto.

5. Segare la spalla fino al taglio precedente e rimuovere gli scarti. Allineare tutte le irregolarità nel campione con uno scalpello. Verificare la precisione del taglio.

6. Ripetere la procedura sul secondo pezzo.

7. Controllare l'adattamento delle parti e, se necessario, livellare con uno scalpello. La connessione deve essere rettangolare, a filo, senza fessure e giochi.

8. La connessione può essere rafforzata con chiodi, viti, colla.

Giunture angolari sui baffi

I giunti angolari sui baffi sono realizzati utilizzando la smussatura delle estremità e nascondono la grana di testa, e anche esteticamente corrispondono maggiormente alla rotazione angolare della sovrapposizione decorativa.

Tipi di connessioni angolari sui baffi

Per eseguire uno smusso delle estremità in un giunto angolare, l'angolo in cui le parti si incontrano è diviso a metà. In un giunto tradizionale, questo angolo è di 90°, quindi ciascuna estremità è tagliata a 45°, ma l'angolo può essere ottuso o acuto. Nelle giunture angolari irregolari, le parti con larghezze diverse sono collegate ai baffi.

Fare un collegamento d'angolo

1. Segnare la lunghezza delle parti, tenendo presente che dovrebbe essere misurata sul lato lungo, poiché lo smusso ridurrà la lunghezza all'interno dell'angolo.

2. Dopo aver deciso la lunghezza, segnare la linea a 45° - sul bordo o sulla faccia, a seconda di dove verrà tagliato lo smusso.

3. Con un quadrato combinato, trasferire la marcatura su tutti i lati della parte.

4. Quando si taglia a mano, utilizzare una scatola per tagli e un seghetto o una troncatrice manuale. Premi saldamente la parte contro la parte posteriore della scatola per tagli: se si muove, lo smusso risulterà irregolare e il giunto non si adatterà bene. Se stai segando a mano libera, fai attenzione a non deviare dalle linee di marcatura su tutti i lati del pezzo. Una troncatrice, se ne hai una, farà uno smusso molto pulito.

5. Unisci i due pezzi e controlla la vestibilità. Puoi correggerlo tagliando la superficie dello smusso con una pialla. Fissare saldamente la parte e lavorare con una pialla affilata, impostando una piccola sporgenza del coltello.

6. La connessione deve essere abbattuta con chiodi attraverso entrambe le parti. Per fare ciò, adagiare prima le parti sulla faccia e guidare i chiodi sul lato esterno dello smusso in modo che le loro punte escano leggermente dagli smussi.

Inizia i chiodi in entrambe le parti in modo che le punte sporgano leggermente dalla superficie dello smusso.

7. Applicare la colla e spremere saldamente il giunto in modo che una parte sporga leggermente - si sovrapponga all'altra. Innanzitutto, guida i chiodi nella parte sporgente. Sotto i colpi di martello quando si piantano i chiodi, la parte si sposterà leggermente. Le superfici devono essere livellate. Inchioda l'altro lato della connessione e affonda le teste dei chiodi. Controlla l'ortogonalità.

Inserisci prima i chiodi nel pezzo sporgente e l'impatto del martello sposterà il giunto in posizione.

8. Se è presente una piccola fessura dovuta all'irregolarità, levigare la connessione su entrambi i lati con un'asta per cacciavite tonda. Questo sposterà le fibre, che chiuderanno il divario. Se il divario è troppo grande, dovrai rifare la connessione o chiudere il divario con mastice.

9. Per rinforzare la giuntura d'angolo sui baffi, puoi incollare un blocco di legno all'interno dell'angolo se non è visibile. Se l'aspetto è importante, la connessione può essere effettuata su un picchetto a innesto o fissata con tasselli per impiallacciatura. Perni o lamelle (borchie piatte standard) possono essere utilizzati all'interno dei giunti piatti.

Impiombatura sui baffi e connessione con il taglio

La giunzione sui baffi collega le estremità delle parti situate sulla stessa linea retta e viene utilizzata una connessione con un taglio quando è necessario collegare due parti del profilo ad angolo l'una rispetto all'altra.

Impiombatura dei baffi

Quando si giunta con i baffi, le parti sono collegate dagli stessi smussi alle estremità in modo tale che lo stesso spessore delle parti rimanga invariato.

Taglio di connessione

La connessione con il taglio (taglio, montaggio) viene utilizzata quando è necessario collegare due parti con un profilo nell'angolo, ad esempio due battiscopa o cornicioni. Se la parte si muove durante il suo fissaggio, lo spazio sarà meno evidente rispetto a un giunto angolare.

1. Fissare il primo battiscopa in posizione. Avvicinare il secondo zoccolo, che si trova lungo il muro.

Fissare il primo battiscopa in posizione e premere il secondo battiscopa contro di esso, allineandolo al muro.

2. Passare il dito lungo la superficie profilata del plinto fisso con un blocchetto di legno con una matita premuta contro di esso. La matita lascerà una linea di marcatura sul plinto da segnare.

Con una barra con una matita premuta contro di essa, attaccata con una punta al secondo plinto, disegna lungo il rilievo del primo plinto e la matita segnerà la linea del taglio.

3. Tagliare lungo la linea di marcatura. Controllare la vestibilità e regolare se necessario.

Profili complessi

Appoggia il primo zoccolo in posizione e, posizionando il secondo zoccolo nella scatola della mitra, fai uno smusso su di esso. La linea formata dal lato del profilo e dallo smusso mostrerà la forma desiderata. Taglia lungo questa linea con un seghetto alternativo.

Connessioni ad occhiello

Le connessioni ad occhiello vengono utilizzate quando è necessario unire parti intersecanti posizionate "sul bordo", nell'angolo o al centro (ad esempio l'angolo del telaio della finestra o dove la gamba del tavolo si collega alla traversa).

Tipi di occhielli

I tipi più comuni di connessioni oculari sono ad angolo ea T (a forma di T). Per forza, la connessione deve essere incollata, ma puoi rafforzarla con un tassello.

Realizzazione di un collegamento ad occhiello

1. Segnare come per ma dividere lo spessore del materiale per tre per determinarne un terzo. Segna i rifiuti su entrambe le parti. Da una parte, dovrai scegliere il centro. Questa scanalatura è chiamata occhiello. Nella seconda parte, vengono rimosse entrambe le parti laterali del materiale e la parte centrale rimanente è chiamata punta.

2. Segare lungo le fibre fino alla linea delle spalle lungo le linee di marcatura sul lato dei rifiuti. Taglia le spalle con un seghetto con un calcio e ottieni una punta.

3. Lavorando su entrambi i lati, selezionare il materiale dall'occhiello con uno scalpello/scalpello per scanalature o un seghetto alternativo.

4. Controllare l'adattamento e, se necessario, regolare con uno scalpello. Applicare l'adesivo sulle superfici articolari. Controlla l'ortogonalità. Utilizzare un morsetto a C per bloccare il giunto mentre l'adesivo si indurisce.

Collegamento da punta a presa

I giunti Stud-in-Socket, o semplicemente i giunti Stud, vengono utilizzati quando due pezzi sono uniti ad angolo o ad un'intersezione. È probabilmente il più resistente di tutti i giunti di telaio in falegnameria e viene utilizzato nella fabbricazione di porte, serramenti e mobili.

Tipi di connessioni da punta a presa

I due tipi principali di giunti a perno sono la consueta connessione stud-in-socket e la connessione stud-in-socket a gradini (semi-scuro). La punta e la presa sono circa due terzi della larghezza del materiale. L'espansione del nido viene eseguita su un lato del solco (semi-oscurità) e dal lato corrispondente viene inserito un gradino a punta. La semioscurità aiuta a prevenire la fuoriuscita della spina dal nido.

Connessione standard da punta a presa

1. Determinare la posizione di connessione su entrambi i pezzi e segnare su tutti i lati del materiale. Il markup mostra la larghezza della parte intersecante. La punta sarà alla fine della traversa e la presa passerà attraverso il palo. La punta dovrebbe avere una piccola tolleranza in lunghezza per l'ulteriore spelatura della connessione.

2. Prendi uno scalpello il più vicino possibile a un terzo dello spessore del materiale. Impostare lo spessimetro sulla dimensione dello scalpello e segnare il nido al centro della cremagliera tra le linee di marcatura precedentemente segnate. Lavora dal davanti. Se lo si desidera, è possibile impostare la soluzione di spessore su un terzo dello spessore del materiale e lavorarci su entrambi i lati.

3. Allo stesso modo, segna la punta sul calcio ed entrambi i lati per segnare le spalle sulla traversa.

4. Fissare un pezzo di supporto secondario di legno in una morsa sufficientemente alta da fissare il supporto laterale ad esso. Fissare il palo al supporto posizionando la fascetta vicino alla marcatura del nido.

5. Ritagliare il nido con uno scalpello, lasciando un margine verso l'interno di circa 3 mm da ciascuna delle sue estremità in modo da non danneggiare i bordi durante il campionamento dei rifiuti. Tieni lo scalpello dritto e parallelo

i suoi bordi sono il piano della cremagliera. Eseguire il primo taglio rigorosamente in verticale, posizionando lo smusso di affilatura verso il centro della presa. Ripeti dall'altra parte.

6. Eseguire alcuni tagli intermedi, tenendo lo scalpello leggermente inclinato e smussare verso il basso. Seleziona lo scarto usando lo scalpello come leva. Andando più in profondità di 5 mm, fai più tagli e seleziona uno scarto. Continuare fino a circa metà dello spessore. Capovolgere la parte e lavorare allo stesso modo sull'altro lato.

7. Dopo aver rimosso la parte principale dei rifiuti, pulire il nido e tagliare la quota lasciata prima alle linee di marcatura su ciascun lato.

8. Taglia la punta lungo le fibre, guidando un seghetto con un calcio lungo la linea di marcatura dal lato dei rifiuti e ritaglia le spalle.

9. Controllare l'adattamento e regolare se necessario. Le spalle della tacchetta devono aderire perfettamente al palo e l'articolazione deve essere perpendicolare e priva di gioco.

10. I cunei possono essere inseriti su entrambi i lati della punta per fissarli. Uno spazio vuoto per questo è creato nel nido. Lavorando con uno scalpello dall'esterno del nido, allargare di circa due terzi la profondità con una pendenza di 1:8. I cunei sono realizzati con la stessa pendenza.

11. Applicare la colla e premere con decisione. Controlla l'ortogonalità. Applicare la colla sui cunei e guidarli in posizione. Segare il margine di tenone e rimuovere la colla in eccesso.

Altri collegamenti a punta

I giunti a perno per telai di finestre e porte sono in qualche modo diversi dai giunti a perno semiscuri, sebbene la tecnica sia la stessa. All'interno è presente una piega e/o un sormonto per il vetro o un pannello (pannello). Quando si effettua una connessione con una punta in una presa su una parte con una cucitura, allineare il piano della punta con il bordo della cucitura. Una delle spalle della traversa è allungata (fino alla profondità della piega) e la seconda è più corta per non bloccare la piega.

I giunti borchiati per le parti con sovrapposizioni hanno una spalla tagliata per adattarsi al profilo della sovrapposizione. In alternativa, puoi rimuovere il rivestimento dal bordo della presa e fare uno smusso o un taglio in modo che corrisponda alla controparte.

Altri tipi di connessioni da punta a presa:

- Punta laterale - nella produzione di porte.

- Una punta smussata nascosta nella semioscurità (con un gradino smussato) - per nascondere la punta.

- Spike in the dark (scalini del perno sui due lati) - per dettagli relativamente ampi, come il rivestimento inferiore (barra) della porta.

Tutte queste connessioni possono essere passanti o non udenti quando l'estremità del picco non è visibile dal retro del rack. Possono essere rinforzati con cunei o tasselli.

Rally

Il legno largo e di alta qualità sta diventando sempre più difficile da trovare e molto costoso. Inoltre, pannelli così larghi sono soggetti a deformazioni da ritiro molto grandi, il che rende difficile lavorarci. Per collegare tavole strette lungo il bordo in pannelli larghi per piani di lavoro o coperture per banchi di lavoro, viene utilizzato il rally.

Addestramento

Prima di iniziare il rally vero e proprio, devi fare quanto segue:

- Se possibile, selezionare tavole segate radiali. Sono meno suscettibili al ritiro rispetto al legname segato tangenziale. Se si utilizzano tavole di segatura tangenziale, posare il lato sano alternativamente sull'uno e sull'altro lato.

- Cerca di non raggruppare materiali con metodi di segatura diversi in un unico pannello.

- Non unire mai tavole di diversi tipi di legno a meno che non siano adeguatamente asciugate. Si restringeranno e si spezzeranno.

- Se possibile, disponi le tavole con le fibre in una direzione.

- Assicurati di tagliare il materiale a misura prima di pinzare.

- Usa solo colla di buona qualità.

- Se il legno sarà lucidato, regola la trama o il colore.

Raduno per una fuga tranquilla

1. Disponi tutte le tavole a faccia in su. Per facilitare il successivo montaggio, segnare i bordi con una linea continua a matita tracciata ad angolo lungo i giunti.

2. Pianificare i bordi dritti e verificare l'adattamento alle corrispondenti tavole adiacenti. Allinea le estremità o le linee della matita ogni volta.

3. Assicurarsi che non vi siano spazi vuoti e che l'intera superficie sia piana. Se si schiaccia il divario con un morsetto o lo si stucca, la connessione si spezzerà successivamente.

4. Quando si piallano pezzi corti, serrare insieme i due lati diritti in una morsa e pianificare entrambi i bordi allo stesso tempo. Non è necessario mantenere l'ortogonalità dei bordi, poiché durante l'aggancio si compenseranno reciprocamente per la loro eventuale inclinazione.

5. Preparare come per un giunto di testa e applicare l'adesivo. Spremere con lappatura per collegare le due superfici, spremendo la colla in eccesso e aiutando le superfici ad “attaccarsi” l'una all'altra.

Altri metodi di pagamento

Allo stesso modo vengono preparati altri giunti di fusione con amplificazioni diverse. Questi includono:

- con perni (tasselli);

- in una scanalatura e un pettine;

- in un quarto.

Incollaggio e bloccaggio

L'incollaggio e il fissaggio di parti incollate è una parte importante della lavorazione del legno, senza la quale molti prodotti perderanno forza.

Adesivi

L'adesivo rinforza la connessione, tenendo insieme le parti in modo che non possano essere facilmente staccate. Assicurati di indossare guanti protettivi quando maneggi gli adesivi e segui le istruzioni di sicurezza sulla confezione. Pulisci il prodotto dalla colla in eccesso prima che si solidifichi, in quanto può opacizzare il coltello della pialla e intasare l'abrasivo della pelle.

PVA (acetato di polivinile)

La colla vinilica è una colla universale per legno. Quando è ancora bagnato, può essere pulito con un panno inumidito con acqua. Aderisce perfettamente alle superfici sciolte, non necessita di fissazione a lungo termine per la presa e si fissa in circa un'ora. Il PVA fornisce un legame abbastanza forte e aderisce a quasi tutte le superfici porose. Dà un legame permanente, ma non è resistente al calore e all'umidità. Applicare a pennello, o per grandi superfici diluire con acqua e applicare a rullo. Poiché la colla PVA ha una base d'acqua, si restringe durante la presa.

adesivo a contatto

L'adesivo a contatto si attacca subito dopo l'applicazione e il collegamento delle parti. Applicare su entrambe le superfici e quando la colla è asciutta al tatto, unirle. Viene utilizzato per laminato (laminato) o impiallacciatura in truciolare. Non è richiesta la riparazione. Pulito con solvente. L'adesivo di contatto è infiammabile. Lavorare con esso in un'area ben ventilata per ridurre la concentrazione di fumi. Sconsigliato per uso esterno, in quanto non è resistente all'umidità e al calore.

Adesivo epossidico

La resina epossidica è l'adesivo più forte utilizzato nella lavorazione del legno e il più costoso. È un adesivo bicomponente a base di resina che non si restringe alla presa e si ammorbidisce quando riscaldato e non si insinua sotto carico. Resistente all'acqua e incolla quasi tutti i materiali, sia porosi che lisci, ad eccezione dei termoplastici come il polivinilcloruro (PVC) o il plexiglass (vetro organico). Adatto per lavori all'aperto. Nella forma non polimerizzata, può essere rimosso con un solvente.

colla calda

L'adesivo hot melt incolla quasi tutto, inclusa molte plastiche. Solitamente venduto sotto forma di stick di colla che vengono inseriti in una speciale pistola per colla elettrica per l'incollaggio. Applicare la colla, unire le superfici e spremere per 30 secondi. Non è richiesta la riparazione. Pulito con solventi.

Clip per il fissaggio

I morsetti sono disponibili in una varietà di modelli e dimensioni, la maggior parte dei quali sono chiamati morsetti, ma di solito sono necessarie solo un paio di varietà. Assicurati di posizionare un pezzo di scarto di legno tra il morsetto e il prodotto per evitare di ammaccare dalla pressione applicata.

Tecnica di incollaggio e fissaggio

Prima di incollare, assicurarsi di assemblare il prodotto "a secco" - senza colla. Bloccare se necessario per verificare connessioni e ingombri. Se tutto è a posto, smontare il prodotto, sistemando le parti in un ordine conveniente. Segnare le zone da incollare e preparare i morsetti con le ganasce/fermate distanziate alla distanza desiderata.

Assemblaggio del telaio

Stendere l'adesivo in modo uniforme con un pennello su tutte le superfici da incollare e montare velocemente il prodotto. Rimuovere l'adesivo in eccesso e fissare il montaggio con le clip. Comprimere le connessioni con una pressione uniforme. I morsetti devono essere perpendicolari e paralleli alle superfici del prodotto.

Posizionare i morsetti il più vicino possibile alla connessione. Verificare il parallelismo delle traverse e, se necessario, allinearle. Misura le diagonali: se sono le stesse, viene mantenuta la rettangolare del prodotto. In caso contrario, un leggero ma deciso colpo a un'estremità del rack può uniformare la forma. Regolare i morsetti se necessario.

Se il telaio non giace piatto su una superficie piana, utilizzare un martello per battere le sezioni sporgenti attraverso un pezzo di legno come distanziatore. Se non funziona, potrebbe essere necessario allentare i morsetti o bloccare il blocco di legno sul telaio.

Spesso, durante la costruzione di telai per tetti di configurazione complessa, è necessario utilizzare elementi di dimensioni non standard. Esempi tipici includono le strutture dell'anca e della metà dell'anca, le cui costole diagonali sono significativamente più lunghe delle normali gambe delle travi.

Situazioni simili sorgono nella costruzione di sistemi con valli. Affinché le connessioni create non diventino la causa dell'indebolimento delle strutture, è necessario sapere come vengono giuntate le travi lungo la lunghezza, in che modo è garantita la loro forza.

L'unione delle gambe della trave consente di unificare il legname acquistato per la costruzione del tetto. La conoscenza delle complessità del processo consente di costruire quasi completamente un telaio a traliccio da una barra o da una tavola di una sezione. La realizzazione di un sistema di materiali della stessa dimensione ha un effetto positivo sul costo totale.

Inoltre, una tavola e una barra di lunghezza maggiorata, di norma, vengono prodotte con una sezione maggiore di quella di un materiale di dimensioni standard. Insieme alla sezione trasversale, aumenta anche il costo. Un tale margine di sicurezza quando si costruiscono le costole dell'anca e della valle il più delle volte non è necessario. Ma con una corretta giunzione delle travi, gli elementi del sistema sono dotati di rigidità e affidabilità sufficienti al minor costo.

Senza la conoscenza delle sfumature tecnologiche, è abbastanza difficile realizzare giunti di legno che siano davvero rigidi nella flessione. Le giunzioni del travetto appartengono alla categoria delle cerniere plastiche che hanno un solo grado di libertà: la capacità di ruotare nel nodo di collegamento quando viene applicato un carico verticale e di compressione lungo la lunghezza.

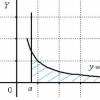

Per garantire una rigidità uniforme quando viene applicata una forza flettente lungo l'intera lunghezza dell'elemento, l'accoppiamento delle due parti della gamba del travetto si trova nei punti con il momento flettente più piccolo. Sui diagrammi che mostrano l'entità del momento flettente, sono chiaramente visibili. Questi sono i punti di intersezione della curva con l'asse longitudinale della trave, in cui il momento flettente si avvicina a valori zero.

Prendiamo in considerazione che durante la costruzione del telaio del traliccio, è necessario garantire che la resistenza alla flessione sia uguale su tutta la lunghezza dell'elemento e non le stesse opportunità di piegarsi. Pertanto, i punti di giunzione sono disposti accanto ai supporti.

Come supporto, vengono presi sia un rack intermedio installato nella campata, sia direttamente un Mauerlat o un traliccio a traliccio. Anche il tratto di colmo può essere valutato come un possibile appoggio, ma è meglio posizionare le gambe del travetto in zone di raccordo più basse lungo il pendio, cioè dove il carico minimo è posto sul sistema.

Opzioni di giunzione per travi

Oltre a determinare con precisione la posizione per l'accoppiamento delle due parti dell'elemento del sistema, è necessario sapere come vengono estratte correttamente le travi. Il metodo per formare la connessione dipende dal legname scelto per la costruzione:

- Barre o registro. Sono costruiti con un taglio obliquo formato nella zona di connessione. Per il rinforzo e per impedire la rotazione, i bordi di entrambe le parti delle travi tagliate ad angolo sono fissati con un bullone.

- Tavole cucite in coppia. Sono giuntati con la posizione delle linee di aggancio a parte. Il collegamento di due parti sovrapposte l'una all'altra è realizzato con chiodi.

- Pensione unica. La priorità è la giunzione con un fermo frontale, unendo le parti rifilate della gamba della trave con l'imposizione di uno o un paio di rivestimenti in legno o metallo. Meno comunemente, a causa dello spessore insufficiente del materiale, si utilizza un taglio obliquo con fissaggio con fascette metalliche o tradizionale nail fight.

Consideriamo in dettaglio questi metodi per comprendere in profondità il processo di aumento della lunghezza delle travi.

Opzione 1: metodo di taglio smussato

Il metodo prevede la formazione di due tagli o tagli inclinati, disposti dal lato dell'accoppiamento di parti della gamba della trave. I piani di taglio da unire devono essere perfettamente allineati senza il minimo spazio vuoto, indipendentemente dalle loro dimensioni. Nella zona di connessione è da escludere la possibilità di deformazioni.

È vietato riempire fessure e perdite con cunei in legno, compensato o lastre di metallo. Non funzionerà per adattarsi e correggere i difetti. È meglio misurare con precisione e tracciare le linee di taglio in anticipo, secondo i seguenti standard:

- La profondità è determinata dalla formula 0,15 × h, dove h è l'altezza della trave. Questa è la dimensione dell'area perpendicolare all'asse longitudinale della trave.

- L'intervallo entro il quale si trovano le sezioni inclinate del taglio è determinato dalla formula 2 × h.

La posizione dell'area di attracco si trova secondo la formula 0,15 × L, valida per tutti i tipi di travatura reticolare, in cui il valore di L indica la dimensione della campata coperta dalle travi. La distanza è misurata dal centro del supporto.

I dettagli di una barra, quando si esegue un taglio obliquo, sono inoltre fissati con un bullone che passa attraverso il centro della connessione. Il foro per la sua installazione è praticato in anticipo, il suo Ø è uguale al Ø dell'asta di fissaggio. Per evitare che il legno venga schiacciato nel punto in cui è installato il dispositivo di fissaggio, sono posizionate larghe rondelle metalliche sotto i dadi.

Se una tavola è collegata utilizzando un taglio obliquo, viene eseguita un'ulteriore fissazione utilizzando morsetti o chiodi.

Opzione 2: Radunare i tabelloni

Nel caso di utilizzo della tecnologia rally, il centro della sezione collegata si trova direttamente sopra il supporto. Le linee di giunzione delle tavole rifilate si trovano su entrambi i lati del centro del supporto ad una distanza calcolata pari a 0,21 × L, dove L indica la lunghezza della campata sovrapposta. La fissazione viene eseguita con chiodi installati a scacchiera.

Anche il gioco e gli spazi vuoti sono inaccettabili, ma sono più facili da evitare tagliando con cura la tavola. Questo metodo è molto più semplice del metodo precedente in esecuzione, ma per non sprecare hardware e non indebolire il legno con fori extra, il numero di punti di fissaggio da installare deve essere calcolato con precisione.

I chiodi con una sezione dello stelo fino a 6 mm vengono installati senza preforare i fori corrispondenti. Per elementi di fissaggio più grandi della dimensione specificata, è necessario perforare in modo che durante il collegamento, la scheda non si spezzi lungo le fibre. Un'eccezione è l'hardware della sezione trasversale, che, indipendentemente dalle dimensioni, può essere semplicemente martellato nelle parti in legno.

Per garantire una forza sufficiente nella zona di rally, devono essere osservate le seguenti condizioni:

- Gli elementi di fissaggio vengono posti ogni 50 cm lungo entrambi i bordi delle tavole da unire.

- I chiodi vengono posizionati lungo le articolazioni terminali con incrementi di 15 × d, dove d è il diametro del chiodo.

- Per radunare la tavola all'interfaccia, sono adatti chiodi tondi lisci, a vite e filettati. Tuttavia, le versioni filettate e a vite sono preferite perché hanno una forza di estrazione molto più elevata.

Si noti che la connessione delle travi mediante rally è accettabile nel caso di un elemento di due assi cucite. Di conseguenza, entrambi i giunti sono sovrapposti con un solido pezzo di legno. I vantaggi del metodo includono la dimensione della campata sovrapposta, che è impressionante per l'edilizia privata. Allo stesso modo, le gambe delle travi possono essere aumentate se la distanza dalla parte superiore al supporto inferiore raggiunge 6,5 m.

Opzione 3: arresto frontale

Il metodo di estensione frontale delle travi consiste nell'unione di testa delle parti collegate della gamba della trave con il fissaggio della sezione con chiodi, tasselli o bulloni attraverso il rivestimento installato su entrambi i piani laterali.

Per escludere il gioco e la deformazione della gamba della trave estesa, è necessario seguire le seguenti regole:

- I bordi della tavola da unire devono essere perfettamente rifilati. Devono essere esclusi vuoti di qualsiasi dimensione lungo la linea di collegamento.

- La lunghezza delle sovrapposizioni è determinata dalla formula l = 3 × h, cioè non devono essere inferiori a tre larghezze della tavola. Solitamente la lunghezza viene calcolata e selezionata in base al numero di chiodi, viene data la formula per determinare la lunghezza minima.

- Le sovrapposizioni sono realizzate in materiale, il cui spessore non è inferiore a 1/3 della stessa dimensione della scheda principale.

I chiodi vengono piantati nelle sovrapposizioni in due file parallele con una "scacchiera" di punti di fissaggio. Per non danneggiare il rivestimento, che è sottile rispetto al legno principale, il numero dei punti di attacco è calcolato in base alla resistenza dei chiodi alla forza trasversale che agisce sulle gambe della ferramenta.

Quando la giunzione delle parti della trave si trova direttamente sopra il supporto, non è necessario eseguire calcoli di chiodatura per riparare le sovrapposizioni. È vero, in questo caso, la gamba ancorata funzionerà come due travi separate sia per la deflessione che per la compressione, ad es. secondo lo schema normale, sarà necessario calcolare la capacità portante di ciascuna delle parti costituenti.

Se i bulloni dell'asta d'acciaio o le aste senza filettatura, i tasselli vengono utilizzati come elementi di fissaggio, quando si uniscono una tavola o una trave spessa, la minaccia di deformazione sarà completamente eliminata. In effetti, anche alcune lacune nell'unione delle estremità possono essere ignorate, sebbene sia comunque meglio evitare tali difetti.

Quando si utilizzano viti o viti, i fori sono preforati per la loro installazione, il Ø dei fori è 2-3 mm inferiore alla stessa dimensione della gamba di fissaggio.

Nella produzione di giunti frontali di travi, è necessario osservare rigorosamente la fase di installazione stimata, il numero e il diametro degli elementi di fissaggio. Se la distanza tra i punti di fissaggio si riduce, può verificarsi la spaccatura del legno. Se i fori per gli elementi di fissaggio sono più grandi delle dimensioni prescritte, la trave sarà deformata e, se inferiore, il legname si spezzerà durante l'installazione degli elementi di fissaggio.

Estensione con travi in composito

Per collegare e aumentare la lunghezza delle travi, c'è un altro modo molto interessante: costruire con due assi. Sono cuciti ai piani laterali del singolo elemento in estensione. Tra le parti estese c'è uno spazio pari alla larghezza della tavola superiore.

La luce è riempita con guarnizioni di uguale spessore, fissate ad intervalli non superiori a 7 × h, dove h è lo spessore della tavola da estendere. La lunghezza delle barre distanziatrici inserite nel gioco è di almeno 2 × h.

L'estensione con due tavole sovrapponibili è adatta per le seguenti situazioni:

- Il dispositivo di un sistema a strati lungo due percorsi laterali, che fungono da supporto per l'ubicazione dell'area di attracco della scheda principale con gli elementi allegati.

- Installazione di una trave diagonale che definisce un bordo inclinato delle strutture dell'anca e della mezza anca.

- Realizzazione di tetti spioventi. Come supporto per la connessione, viene utilizzata la reggiatura del livello inferiore di travi.

Il calcolo degli elementi di fissaggio, il fissaggio delle barre remote e il collegamento delle schede viene effettuato per analogia con i metodi sopra descritti. Per la produzione di barre remote, è adatto il taglio del legname principale. Come risultato dell'installazione di queste fodere, la resistenza delle travi prefabbricate aumenta in modo significativo. Nonostante il notevole risparmio di materiale, funziona come una trave solida.

Video su come costruire travi

Dimostrazione delle tecniche di base per la giunzione degli elementi strutturali del sistema a traliccio:

Un video con una procedura passo passo per collegare le parti della trave:

Esempio video di uno dei modi per collegare il legname:

Il rispetto dei requisiti tecnologici, in base ai quali le travi sono giuntate lungo la lunghezza, garantisce un funzionamento senza problemi della struttura. I metodi di allungamento consentono di ridurre il costo della costruzione di tetti. Non dovresti dimenticare i calcoli preliminari e la preparazione per effettuare le connessioni in modo che il risultato dello sforzo diventi l'ideale.

L'albero è ampiamente utilizzato in varie aree delle attività domestiche umane. Nella costruzione vengono utilizzate strutture in legno particolarmente ampie. Tuttavia, tutte le strutture in legno sono costituite da parti separate che devono essere collegate tra loro in un modo o nell'altro.

Esistono diversi tipi di connessione. Ma devi imparare una regola: prima di iniziare a lavorare, devi segnare attentamente i tagli futuri e seguire sempre il markup. Nel prodotto finale, le parti devono adattarsi esattamente e saldamente.

Metodi per collegare tavole e barre di piccola lunghezza: 1 - "butt" (butt); 2 - "nella scanalatura e nella cresta"; 3 - "sui baffi"; 4, 6 - adesivo "dentato"; 5 - "mezzo albero"; 7 - "sulla rotaia"; 8 - sovraccarico "blocco diretto"; 9 - sovraccarico "serratura obliqua"; 10 - Bloccaggi di tensione "dritti" e "obliqui".

La più semplice e relativamente fragile è la connessione "di testa". Per questa connessione, le estremità delle parti fissate sono chiaramente rettangolari e le estremità vengono lavorate con una pialla.

La connessione dei baffi è simile al giunto di testa, ma qui le estremità delle parti sono smussate con un angolo di 45°. Per una marcatura precisa, viene utilizzato un dispositivo chiamato yarunok. Tale connessione è rafforzata con un rivestimento in compensato o un quadrato di metallo. Rafforzare la connessione "con i baffi" fissando all'interno una trave quadrata o triangolare.

Le connessioni più durevoli includono le connessioni "sovrapposte" mediante tagli a sega. Se le parti da unire hanno lo stesso spessore, si eseguono tagli su entrambe le parti per metà del loro spessore. Nel caso in cui una parte sia più spessa dell'altra, il taglio viene eseguito solo in una parte più spessa. Per aumentare la resistenza, le parti sono incollate e ulteriormente fissate con tasselli o viti di legno.

Se è necessario ottenere una connessione a forma di T, viene utilizzata una copertura a mezzo albero. In questo caso si tagliano entrambe le parti se hanno lo stesso spessore, oppure si taglia una parte più spessa con spessori diversi degli elementi fissati.

Le connessioni più durevoli che sono arrivate ai giorni nostri dai tempi antichi sono le connessioni con punte passanti, su due punte rotonde a innesto e nel metodo di lavorazione a maglia centrale con una singola punta. I dettagli collegati da una punta dritta sono inoltre fissati con tasselli e incollati. Per effettuare un collegamento su due punte a innesto rotonde, utilizzare un pad modello in compensato o cartone spesso per praticare accuratamente i fori per le punte. Il lavoro a maglia mediano con una singola punta è sordo, se è necessario nascondere l'estremità della punta sul lato anteriore e attraverso, che è molto più forte dei sordi.

Per i giunti a scatola vengono utilizzati giunti a punta con punte diritte e oblique ("coda di rondine"). Nonostante la maggiore intensità di lavoro, la connessione con punte oblique è più duratura e affidabile.

Per affidabilità, tutte le articolazioni possono essere rinforzate con tasselli, incollaggi, chiodi, viti, bulloni e una combinazione di queste tecniche di rinforzo delle articolazioni.

Nagel è realizzato sotto forma di un'asta di legno con estremità leggermente appuntite di legno duro. Se il prodotto verrà successivamente dipinto o verniciato, l'estremità esterna del tassello viene incassata e stuccata oppure viene praticato un foro cieco per il tassello.

Prima dell'incollaggio, le parti vengono accuratamente asciugate, la superficie viene pulita da sporco, macchie di grasso e olio, polvere e irruvidita con una raspa per una migliore adesione. Inoltre, le parti in legno duro sono incollate con una composizione più liquida e il legno tenero è più spesso perché assorbe l'umidità molto meglio. Le superfici da incollare devono essere accuratamente imbrattate di colla, che aumenta notevolmente la forza della connessione. Lo strato adesivo non deve essere né troppo spesso né troppo sottile. Ciò degraderà in modo significativo la qualità della connessione. L'adesivo viene applicato in uno strato uniforme, denso e non si rompe. Per un incollaggio affidabile, il prodotto deve essere conservato per almeno un giorno prima di essere sottoposto a ulteriore lavorazione.

Per l'incollaggio viene utilizzata colla per carpenteria o caseina. La colla da falegname non è impermeabile e ad alta umidità i prodotti finiti possono sporgere. Pertanto, si consiglia di utilizzare la colla alla caseina, priva di questo inconveniente. Inoltre, la colla alla caseina è leggermente più economica e la forza di adesione è leggermente superiore a quella della carpenteria.

Per ottenere una resistenza speciale, i giunti delle strutture in legno sono rinforzati con chiodi, viti e bulloni. La lunghezza del chiodo o della vite è selezionata di 3–5 mm in meno rispetto allo spessore totale delle parti da unire e, quando si collegano parti di diverso spessore, la lunghezza degli elementi di fissaggio dovrebbe essere 2–4 volte lo spessore della parte più sottile .

Va tenuto presente che viti e chiodi avvitati o martellati sulle fibre trattengono meglio le parti.

La parte del bullone che si estende oltre le parti da unire dovrebbe essere leggermente più grande dello spessore del dado. Le rondelle sono posizionate sotto le teste dei bulloni per proteggere il legno dallo schiacciamento. Le fessure delle teste delle viti sono parallele alle fibre di legno. È preferibile posizionare le fessure di tutte le viti su una linea retta o parallele tra loro. Prima di avvitare viti sottili o infilare chiodi sottili, si consiglia di realizzare fori di segnalazione con un diametro inferiore.

I collegamenti a vite sono considerati i più forti. Devi stare attento a non dividere l'albero. A tale scopo, viti e chiodi non devono essere inseriti e piantati vicino al bordo e l'uno verso l'altro.

Sarà utile per gli artigiani domestici principianti conoscere i metodi per unire le parti in legno. Dedichiamo a questo argomento un breve percorso didattico, nel quale verranno descritte le principali tipologie di giunti di carpenteria e da rally con colla, chiodi, viti o tasselli, o senza di essi.

Regole di selezione della connessione a seconda del tipo di carico

Le connessioni terminali sono le più semplici; vengono utilizzate se necessario per costruire una parte. Questi giunti sono in grado di resistere al meglio ai carichi di compressione, tuttavia, quando si punzonano serrature di forma speciale, è possibile ottenere una buona resistenza alla torsione, allo stiramento e alla flessione. La versione standard della connessione terminale prevede la rifilatura a metà dello spessore di entrambe le parti. Il taglio può essere diritto o obliquo, se necessario, per evitare piegamenti, stiramenti o torsioni, alla fine di ogni taglio viene tagliata una punta o un angolo ottuso, oppure il taglio viene eseguito a gradini, formando una sorta di “castello”.

1 - sovrapposizione diretta di mezzo albero; 2 - pad obliquo; 3 - sovrapposizione diritta con giunto a gradini; 4 - sovrapporre mezzo albero con un giunto obliquo; 5 - blocco aereo obliquo; 6 - connessione a mezzo albero con una punta obliqua

1 - sovrapposizione diretta di mezzo albero; 2 - pad obliquo; 3 - sovrapposizione diritta con giunto a gradini; 4 - sovrapporre mezzo albero con un giunto obliquo; 5 - blocco aereo obliquo; 6 - connessione a mezzo albero con una punta obliqua

Le connessioni angolari e laterali vengono utilizzate per collegare parti diritte in una travatura reticolare o telaio. Di solito questa parte della struttura è portante, quindi i carichi principali ricadono sullo spostamento e sulla compressione. Se la struttura subisce il carico statico previsto, su una delle parti viene tagliata una punta rettangolare e sull'altra viene tagliata una scanalatura o un occhiello di dimensioni adeguate. Se è possibile agire sulla rottura della struttura, la punta e la scanalatura vengono tagliate a forma di trapezio.

Giunti angolari: 1 - con una punta passante aperta; 2 - con una punta chiusa sorda; 3 - con una punta obliqua passante

Giunti angolari: 1 - con una punta passante aperta; 2 - con una punta chiusa sorda; 3 - con una punta obliqua passante

Le connessioni aeree a croce ea T vengono utilizzate, di regola, per connessioni aggiuntive tra dettagli strutturali critici. Il carico principale in essi è la compressione, lo spostamento e la rottura. I primi due tipi di carico vengono eliminati tagliando mezzo albero o meno, seguito facendo combaciare le parti. Le spalle delle tacche prendono su se stesse il carico principale, resta solo da fissare il collegamento con viti o staffe aeree. In alcuni casi, viene utilizzato un tassello per rafforzare la connessione o viene tagliata una punta con un cuneo.

1 - collegamento incrociato con una sovrapposizione in mezzo albero; 2 - collegamento incrociato con pianerottolo in una presa; 3 - Collegamento a forma di T con punta obliqua nascosta; 4 - Raccordo a T con sormonto diritto a gradini

1 - collegamento incrociato con una sovrapposizione in mezzo albero; 2 - collegamento incrociato con pianerottolo in una presa; 3 - Collegamento a forma di T con punta obliqua nascosta; 4 - Raccordo a T con sormonto diritto a gradini

Un tipo separato di connessioni - scatola. Sono progettati per collegare le schede ad angolo retto. Di solito, per un giunto a scatola, i denti vengono tagliati su ciascuna tavola, la cui larghezza è uguale alla distanza tra loro. Su tavole diverse, i denti vengono tagliati con un offset, quindi quando sono collegati, l'angolo delle tavole sembra un unico pezzo. I denti possono anche essere a forma di cuneo, impedendo la rottura dell'angolo in una direzione, o fissati ulteriormente con colla o chiodi.

Giunti angolari scatolati: 1 - con punte dritte; 2 - con punte oblique

Giunti angolari scatolati: 1 - con punte dritte; 2 - con punte oblique

Come creare una connessione spike

Per realizzare un giunto a spillo, è necessario circondare entrambe le parti con una linea di marcatura lungo tutte le facce a una distanza dall'estremità uguale alla larghezza del giunto. Su due lati opposti e all'estremità, il corpo della punta è segnato da linee, i segni su entrambe le parti sono completamente identici.

La punta viene tagliata dai lati con un seghetto per un taglio trasversale e il legno viene scheggiato con uno scalpello. La larghezza della punta è aumentata di 2-3 mm per una successiva lavorazione precisa con un coltello o uno scalpello. La scanalatura viene tagliata con un seghetto per un taglio longitudinale e scheggiata con uno scalpello, lasciando anche un piccolo margine per la lavorazione. Questo è seguito da una regolazione, durante la quale le parti vengono combinate e ottengono la vestibilità più aderente.

Con una connessione a punta a forma di T, una punta o una scanalatura centrale viene tagliata su una delle parti e un occhio viene scavato sull'altra o vengono eseguiti due tagli laterali, a seconda del tipo della prima parte. Per fare un occhio si usa uno scalpello, girando la parte inclinata della lama nel foro. Se l'occhio non è solido, ingrandisco la punta di 8-10 mm e ne taglio l'estremità sotto forma di un cuneo sviluppato. Quindi durante la guida, il picco si aprirà e la parte sarà saldamente piantata.

Per collegare parti larghe, è possibile utilizzare una connessione a scatola tagliando diversi picchi e scanalature. Il modo più semplice per fissare un giunto a perno è forarlo attraverso e attraverso i perni e inserire un tassello di legno (tassello della finestra) nel foro.

Come incollare le tavole insieme

Un metodo molto popolare per unire tavole e barre è l'incollaggio longitudinale e trasversale. Quando si collegano pannelli con un lato largo, l'estremità può essere uniforme, sebbene nella maggior parte dei casi venga utilizzato un profilo maschio-femmina. È molto importante adattare saldamente le parti in modo che lo strato adesivo sia il più sottile possibile, solo in questo modo è possibile ottenere la massima resistenza. A volte una piccola quantità di fibra di cotone viene applicata all'estremità imbrattata di colla, questo migliora la qualità dell'attacco.

Le tavole possono essere collegate anche di profilo, ma per questo sarà necessario eseguire una dentatura a cuneo di entrambe le estremità con uno sfalsamento rispetto al pavimento del dente per parti diverse. A casa, tale operazione può essere eseguita utilizzando una fresa manuale.

Per l'incollaggio delle parti si utilizza colla di caseina o PVA ad alta concentrazione; all'adesivo viene aggiunta farina di legno setacciata per dare forza. Le superfici vengono ricoperte di colla e mantenute in aria per 3-5 minuti, dopodiché vengono poste sotto oppressione o schiacciate con morsetti. Tale connessione è più forte dell'albero stesso e non si interrompe mai all'incrocio.

Come assemblare elementi di strutture portanti

Per le strutture portanti vengono utilizzati due tipi di connessioni: estensione e articolazione. Il modo più semplice per unire due parti è fare un taglio con un seghetto della metà dello spessore alla stessa distanza dalle estremità, quindi tagliare il legno in eccesso con un'ascia. Dopo aver fatto combaciare le due parti, la connessione viene solitamente fissata con due strisce aeree inchiodate al lato del taglio. È possibile anche l'incollaggio, ma solo se le parti sono ben montate.

Le estremità tagliate a metà possono essere unite in quasi tutte le angolazioni, questo è il metodo principale per collegare le capriate del tetto. Per il fissaggio delle parti è necessario un ulteriore legame di serraggio: la trave viene applicata alle parti collegate sul lato ad una distanza di 30-50 cm dall'angolo e tagliata a metà dello spessore nei punti di contatto, quindi la struttura è fissato con chiodi.

Spesso le strutture verticali e inclinate necessitano di supporto, ad esempio quando si collega il sistema di travatura reticolare alle travi del pavimento. In questo caso vengono dentellate le feritoie di atterraggio sulla trave orizzontale, nelle quali verranno inserite le cremagliere. È molto importante osservare l'angolo di inclinazione e fare un'orlo non superiore a un terzo dello spessore del legno.

Collegamenti con collegamenti speciali

Quasi tutti i collegamenti di carpenteria sono realizzati con tiranti di rinforzo aggiuntivi. Nell'esempio più semplice, il ruolo di tali è svolto da chiodi o viti autofilettanti.

Durante la costruzione di parti, l'assieme può essere rinforzato con una connessione bullonata passante, morsetti, graffette e galli cedroni, oppure è semplicemente avvolto con filo laminato a freddo. È sufficiente fissare i supporti verticali giuntati con due strisce aeree: legno o metallo.

I giunti angolari sono spesso fissati con graffette, piastre patch o angoli. Nei casi in cui è necessario mantenere una leggera mobilità della connessione, viene utilizzato un bullone passante, che lampeggia attraverso il punto del rivestimento delle parti o le stringe in direzione longitudinale con una rientranza minima dal rivestimento.

Il punto di fissaggio della connessione speciale deve essere rimosso dal bordo di almeno 10 diametri del dispositivo di fissaggio e non deve presentare difetti. È importante ricordare che spesso i legami non forniscono la forza complessiva della connessione, ma compensano solo il carico non contabilizzato.

Oltre a lavorare pezzi di legno massiccio, è spesso necessario collegare parti in legno in nodi e strutture. Le connessioni di elementi di strutture in legno sono chiamate atterraggi. I giunti nella costruzione di parti in legno sono definiti da cinque tipi di adattamento: teso, stretto, scorrevole, sciolto e molto largo.

Nodi - si tratta di parti di strutture all'incrocio di parti. I collegamenti delle strutture in legno sono suddivisi in tipi: collegamenti terminali, laterali, angolari a T, a croce, ad angolo a L e ad angolo scatolato.

Le connessioni Joiner hanno più di 200 opzioni. Vengono presi in considerazione solo i collegamenti utilizzati nella pratica da falegnami e falegnami.

Connessione finale (edificio) - la connessione di parti lungo la lunghezza, quando un elemento è la continuazione di un altro. Tali articolazioni sono lisce, frastagliate con punte. Inoltre, sono fissati con colla, viti, sovrapposizioni. Le connessioni terminali orizzontali sopportano carichi di compressione, trazione e flessione (fig. 1 - 5). Il legname è aumentato in lunghezza, formando giunti frastagliati verticali e orizzontali (blocco a cuneo) alle estremità (Fig. 6). Non è necessario che tali giunti siano sotto pressione durante l'intero processo di incollaggio, poiché qui agiscono forze di attrito significative. I giunti a ingranaggi in legno segato, realizzati mediante fresatura, soddisfano la prima classe di precisione.

I giunti delle strutture in legno devono essere realizzati con cura, secondo le tre classi di precisione. La prima classe è destinata a strumenti di misurazione di alta qualità, la seconda classe è per la produzione di mobili e la terza è per parti di costruzione, attrezzi agricoli e contenitori. Il collegamento laterale di più assi o listelli con un bordo è chiamato rally (Fig. 7). Tali connessioni vengono utilizzate nella costruzione di pavimenti, cancelli, porte di falegnameria, ecc. I pannelli della plancia e delle cremagliere sono ulteriormente rinforzati con traverse e punte. Quando si rivestono soffitti, pareti, le tavole superiori si sovrappongono a quelle inferiori di 1/5 - 1/4 della larghezza. Le pareti esterne sono rivestite con tavole sovrapposte disposte orizzontalmente (Fig. 7, g). La tavola superiore si sovrappone a quella inferiore di 1/5 - 1/4 della larghezza, il che garantisce la rimozione delle precipitazioni atmosferiche. La connessione dell'estremità della parte con la parte centrale dell'altra forma una connessione a forma di T delle parti. Tali composti hanno un gran numero di varianti, due delle quali sono mostrate in Fig. 8. Queste connessioni (lavorazione a maglia) vengono utilizzate quando si accoppiano il registro di soffitti e pareti divisorie con l'imbracatura della casa. La connessione di parti ad angolo retto o obliquo è chiamata connessione a croce. Tale connessione ha una o due scanalature (Fig. 3.9). I collegamenti a croce sono utilizzati nella costruzione di tetti e capriate.

|

| Riso. 1. Collegamenti terminali delle barre, resistenti alla compressione: a - con sormonto diritto in mezzo legno; b - con una sovrapposizione obliqua (sui "baffi"); c - con sormonto diritto in mezzo legno con incastro ad angolo ottuso; g - con una sovrapposizione obliqua con un giunto in una punta. |

|

| Riso. 2. Collegamenti terminali delle barre (estensione), resistendo allo stiramento: a - in una serratura aerea diritta; b - in un obliquo posato su serratura; c - con una sovrapposizione diritta mezzo albero con un'articolazione in una punta obliqua (a coda di rondine). |

|

| Riso. 3. Giunzioni terminali di travi resistenti alla flessione: a - con sormonto rettilineo in semilegno a giunto obliquo; b - con una sovrapposizione diritta mezzo albero con un giunto a gradini; in - in un obliquo posato su serratura con cunei e con un'articolazione in una spina. |

|

| Riso. 4. Giunzione con intaglio rinforzato con cunei e bulloni. |

|

| Riso. 5. Collegamenti terminali delle barre, operanti in compressione: a - testa a testa con puntale scavato nascosto; b - end-to-end con un plug-in spike nascosto; c - con una sovrapposizione rettilinea mezzo albero (il collegamento può essere rinforzato con bulloni); d-con una sovrapposizione diritta mezzo albero con fissaggio a filo; e - con una sovrapposizione diritta mezzo albero con fissaggio con clip metalliche (morsetti); e - con rivestimento obliquo (sui "baffi") con fissaggio con clip metalliche; g - con una sovrapposizione obliqua e fissaggio con bulloni; h - marcatura del rivestimento obliquo; e - end-to-end con un picco tetraedrico segreto. |

|

| Riso. Fig. 6. Estensioni finali dello schema di fresatura per l'incollaggio finale dei pezzi: a - connessione verticale (lungo la larghezza della parte), dentata (a forma di cuneo); b - collegamento orizzontale (attraverso lo spessore della parte), ingranaggio (a forma di cuneo); c - fresatura di giunti di ingranaggi; g - segare una connessione ad ingranaggi; e - fresatura di una connessione ad ingranaggi; e - collegamento terminale e incollaggio. |

|

| Riso. 7. Schede di raduno: a - per una fuga tranquilla; b - sulla guida a innesto; in - in un trimestre; d, e, f - in una scanalatura e una cresta (con varie forme di una scanalatura e una cresta); g - sovrapposizione; h - con una punta nella scanalatura; e - con una mancia in un quarto; a - con sovrapposizione. |

|

| Riso. 8. Giunti a forma di T delle barre: a - con una punta obliqua nascosta (in una zampa o in una coda di rondine); b - con una sovrapposizione a gradini diritti. |

|

| Riso. 9. Collegamenti trasversali di barre: a - con una copertura rettilinea mezzo albero; b - con una sovrapposizione diretta di sovrapposizione incompleta; c - con atterraggio in un nido |

Le connessioni di due parti con estremità ad angolo retto sono dette angolari. Hanno punte passanti e non passanti, aperte e al buio, semiscure, semi-albero, ecc. (Fig. 10). I giunti angolari (lavorati a maglia) vengono utilizzati nei blocchi irregolari delle finestre, nei giunti del telaio delle serre, ecc. Una connessione a punta al buio ha una lunghezza della punta di almeno metà della larghezza della parte collegata e la profondità della scanalatura è di 2–3 mm in più rispetto alla lunghezza della punta. Ciò è necessario affinché le parti da unire siano facilmente accoppiate tra loro e, dopo l'incollaggio, ci sia spazio per la colla in eccesso nella presa a punta. Per i telai delle porte, viene utilizzata una connessione a tenone angolare al buio e per aumentare le dimensioni della superficie collegata, in una semioscurità. Un tenone doppio o triplo aumenta la resistenza del tassello. Tuttavia, la forza della connessione è determinata dalla qualità della sua attuazione. Nella produzione di mobili, viene ampiamente utilizzata una varietà di giunti angolari (Fig. 11). Di questi, il più semplice è una connessione spike end-to-end aperta. Prima di effettuare tale connessione, le punte sono contrassegnate con un punteruolo a un'estremità della tavola secondo il disegno. Segnando le parti laterali della punta con una lima a denti fini, si esegue un taglio. Ogni secondo taglio della punta viene scavato con uno scalpello. Per la precisione della connessione, hanno prima segato e scavato le prese per le punte in un unico pezzo. Viene applicato all'estremità di un'altra parte e schiacciato. Quindi hanno segato, scavato e collegato le parti, pulendo il collegamento con una pialla, come mostrato in fig. undici.

Quando si collegano le parti ai "baffi" (con un angolo di 45 °), la maglia angolare viene fissata con inserti in acciaio, come mostrato in fig. 12. Allo stesso tempo, assicurarsi che una metà dell'inserto o del morsetto sia inclusa in una parte e l'altra metà sia nell'altra. Una piastra o anello in acciaio a forma di cuneo è posizionata nelle scanalature fresate delle parti da unire.

Gli angoli dei telai e delle scatole sono collegati con una connessione a punta aperta diretta (Fig. 3.13, a, b, c). Con requisiti di qualità più elevati (le punte non sono visibili dall'esterno), la lavorazione ad angolo viene eseguita da una connessione cieca obliqua, una scanalatura e una cresta, o una connessione obliqua alla rotaia, come mostrato in fig. 13, d, e, f, g e in fig. quattordici.

Una struttura scatolare con elementi trasversali orizzontali o verticali (ripiani, pareti divisorie) è collegata mediante giunti angolari a T mostrati in fig. quindici.

Nel collegare gli elementi della fascia superiore delle capriate lignee con quella inferiore si utilizzano tagli angolari. Quando si accoppiano gli elementi del traliccio con un angolo di 45 ° o meno, viene eseguito un taglio nell'elemento inferiore (sbuffo) (Fig. 16, a), con un angolo superiore a 45 ° - due tagli (Fig. 16.6). In entrambi i casi, il taglio finale (taglio) è perpendicolare alla direzione delle forze agenti.

Inoltre, i nodi sono fissati con un bullone con una rondella e un dado, meno spesso con staffe. Le pareti di tronchi della casa (casa di tronchi) da tronchi disposti orizzontalmente negli angoli sono collegate con un taglio "nella zampa". Può essere semplice o con una punta aggiuntiva (gambo con una fossa). La marcatura del taglio viene eseguita come segue: l'estremità del tronco viene tagliata in un quadrato, per la lunghezza del lato del quadrato (lungo il tronco), in modo che dopo la lavorazione si ottenga un cubo. I lati del cubo sono divisi in 8 parti uguali. Quindi, 4/8 parte viene rimossa da un lato dal basso e dall'alto e vengono eseguiti i lati rimanenti, come mostrato in Fig. 17. I modelli vengono utilizzati per velocizzare la marcatura e la precisione dei tagli.

|

| Riso. 10. Collegamenti terminali angolari degli spazi vuoti ad angolo retto: a - con un'unica apertura attraverso una punta; b - con una singola punta nascosta (al buio); dentro-con una singola spina sorda (non passante) nell'oscurità; g - con una punta semi-segreta (in penombra); d - con un solo picco sordo in penombra; e - con una punta passante tripla aperta; g - in una sovrapposizione diritta mezzo albero; h - a coda di rondine passante; e - in occhielli con sottosquadro. |

|

| Riso. 11. Giunti angolari a scatola con punte dritte: a - scanalature tenone segate; b - segnare le punte con un punteruolo; in - collegamento di una spina con un solco; g - lavorazione da parte di una piallatrice di un giunto angolare. |

|

| Riso. 12. Collegamenti terminali angolari ad angolo retto, rinforzati con inserti metallici - bottoni: a - inserto a forma di 8; b- piastra a forma di cuneo; negli anelli. |

|

| Riso. 13. Giunti angolari ad angolo retto: a - diritto aperto tramite punte; b - apertura obliqua attraverso punte; in - aperto attraverso punte a coda di rondine; g - scanalatura sulla guida a innesto end-to-end; d - nella scanalatura e nella cresta; e - su spine plug-in; g - su punte a coda di rondine in penombra. |

|

| Riso. 14. Collegamenti a scatola obliqua (sui "baffi") ad angolo retto: a - punte oblique nell'oscurità; b - collegamento obliquo su guida a innesto; in - connessione obliqua su punte nell'oscurità; g - una connessione obliqua, rinforzata con una guida triedrica su colla. |

|

| Riso. 15. Connessioni dirette e oblique di grezzi: a - su una doppia connessione in una scanalatura obliqua e una cresta; b - su una scanalatura e un pettine diritti; in - su un solco triedrico e una cresta; g - su una scanalatura dritta e un pettine al buio; d - su punte dritte; e - su punte rotonde plug-in al buio; g - su una punta a coda di rondine; h - sul solco e sulla cresta, rinforzato con chiodi. |

|

| Riso. 16. Nodi negli elementi della farm. |

|

| Riso. 17. Coniugazione dei tronchi delle pareti della casa di tronchi: a - una semplice zampa; b - una zampa con una punta del vento; c - segni di zampa; 1 - picco di vento (fossa) |

Scalpello e taglio del legno

Nella connessione più semplice di parti in legno, sono coinvolti una punta e una presa. I nidi per le punte, così come gli occhi, sono realizzati incastrando lungo i segni. Per lo scalpello utilizzare uno scalpello e scalpelli. I nidi rettangolari vengono scavati con scalpelli e i nidi in parti strette e sottili vengono selezionati con scalpelli, le punte e i nidi vengono puliti, le giunture vengono regolate e gli smussi vengono tagliati. Inoltre, gli scalpelli vengono utilizzati per la lavorazione di superfici curve nei casi in cui ciò non può essere eseguito con un altro strumento, come una pialla.

Gli scalpelli (Fig. 1) sono carpenteria e falegnameria. I manici dello scalpello sono realizzati in legno duro secco: faggio, carpino, acero, frassino, ecc. L'utensile deve essere ben affilato; non è consentito scheggiare la lama. Nel caso di un nido passante, il pezzo è marcato su entrambi i lati (Fig. 2, a), nel caso di un nido non passante, su un lato (Fig. 2, b). Un nido passante viene prima selezionato su un lato del pezzo, poi sull'altro.

Lo scalpello viene selezionato in base alla larghezza della presa. Per comodità, a volte nidi identici vengono selezionati contemporaneamente in più parti impilate in una pila. Lo scalpello per il lavoro viene posizionato con uno smusso all'interno del nido, facendo un passo indietro dalla linea di marcatura di 1 ... 2 mm (Fig. 2, c). Questo è necessario per pulire il nido con uno scalpello. Durante il funzionamento, lo scalpello viene tenuto perpendicolare. Dopo il primo colpo sulla punta, posto trasversalmente alle fibre, si tagliano le fibre, dopo il secondo colpo, sulla punta, messa da parte all'interno della presa, si separano i trucioli (Fig. 2, d).

|

| Riso. 1. Scalpello: a - carpenteria (larghezza lama - 16, 20, 25 mm); b - carpenteria (larghezza lama - 6, 8, 10, 12, 16, 20 mm). |

|

| Riso. 2. Nidi di scalpello con uno scalpello: a - nido passante; b - nido cieco; c - posizione del bit; g - ricezione scalpellatura. |

|

| Riso. 3. Mazze: a - tonde; b - prismatico. |

|

| Riso. 4. Utilizzo dell'arresto durante la scalpellatura: 1 - pinza; 2 - dettaglio; 3 - fermo in metallo; 4 - scalpello. |

|

| Riso. 5. Scalpelli: a - piatti (larghezza lama - 4, 6, 8, 10, 12, 16, 20, 25, 32, 40, 50 mm); b - semicircolare (larghezza lama - 4, 6, 8, 10, 12, 16, 20, 25, 32, 40 mm). |

I trucioli devono essere tagliati per l'intera profondità del nido - per le fibre tagliate, altrimenti un nido con bordi lisci non funzionerà. Quando si scanalano le alette, quando si segano i lati del nido, viene eseguito il sottosquadro, ovvero gli angoli delle alette vengono tagliati per la successiva rifinitura della scalpellatura.

Le mazze, che servono a colpire lo strumento durante la scalpellatura, sono rotonde o prismatiche (Fig. 3). Il materiale per le mazze è il legno di olmo, carpino, viburno.

Quando si esegue la scalpellatura di un foro in un pezzo spesso, si consiglia di utilizzare un fermo (Fig. 4), che è una striscia di metallo spessa 1–1,5 mm, curvata con un angolo di 90°. Tale enfasi è fissata sulla barra con un morsetto. Per non rovinare la superficie del pezzo durante il bloccaggio, è necessario posizionare una guarnizione sotto la striscia.

Gli scalpelli (Fig. 5) elaborano nidi, bordi, scanalature e smussi. Le superfici curve sono trattate con scalpelli semicircolari, tutto il resto è piatto. Angolo di affilatura scalpelli - 25°.

I metodi per lavorare con uno scalpello sono mostrati in fig. 6. Quando si taglia con uno scalpello, lo spessore dei trucioli da rimuovere e la direzione di taglio vengono regolati con la mano sinistra e lo scalpello viene fatto avanzare con la mano destra. Nei minimi dettagli, le orbite e gli occhi vengono scavati con scalpelli usando un martello; in tutti gli altri casi si usa la pressione della mano.

Poiché l'utensile ha una parte tagliente affilata, qualsiasi perdita di attenzione durante il lavoro porta inevitabilmente a lesioni, pertanto, quando si lavora con uno scalpello, è necessaria un'estrema cura e conoscenza delle regole di base per l'utilizzo. È vietato tagliare con uno scalpello verso di sé, con l'enfasi della parte sul petto, con la posizione della parte sulle ginocchia, sul peso e nella direzione della mano di appoggio.

In vendita ci sono scalpelli forgiati con le migliori qualità di taglio e quelli stampati. Gli scalpelli semicircolari con una piccola larghezza della parte tagliente, così come gli scalpelli di mirtillo rosso, sono solitamente realizzati dagli stessi artigiani. Sono usati per raccogliere il legno in nidi rotondi durante l'esecuzione di semplici lavori di intaglio. Tali scalpelli si trovano anche nei kit di strumenti per intaglio del legno.

Per lavorare, è sufficiente che un falegname abbia due scalpelli con una lama larga 6 e 12 mm, oltre a una serie di scalpelli con una larghezza della lama da 2 a 16 e 25, 40 mm.

Uno scalpello che taglia il legno incontra la sua resistenza. La quantità di resistenza che la fresa incontra su un'area di 1 m2 della sezione trasversale del truciolo è chiamata resistenza al taglio specifica. Quando si taglia il legno, si distinguono gli angoli formati dalle facce anteriore e posteriore della taglierina con la superficie di lavorazione (Fig. 8).

L'angolo tra le facce anteriore e posteriore della taglierina è chiamato angolo di affilatura. Per coltelli da pialla e scalpelli è 20 ... 30 ° e dipende dalla durezza del materiale in lavorazione.