torcia per saldatura a gas chiamato dispositivo che consente di miscelare correttamente un gas combustibile (o vapore di un liquido combustibile) con ossigeno e ottenere una fiamma di saldatura stabile potenza richiesta. Torce per saldatura sono inclusi in .

Classificazione delle torce per saldatura

Le torce per saldatura sono classificate secondo diversi criteri:

Alla luce di questi fatti, livelli di rischio o proporzione ambiente interno non ancora installato. Nonostante questi risultati, l'industria automobilistica nel suo insieme per singola industria automobilistica sta cercando di risolvere il problema dell'ambiente interno, per controllare la moderazione.

Nella versione ceca, si può usare il termine emettitore materiali polimerici, utilizzato nella fabbricazione degli interni delle auto, potrebbe innalzare le elevate temperature delle sostanze di piccolo peso molecolare che vi transitano spazio interno per lo spazio esterno per l'equipaggio del veicolo. Nel caso di questo caso, siamo nell'ambito della legge di Henry, che indica la relazione tra la pressione di vapore parziale di una sostanza su una soluzione e la sua frazione della soluzione. Per un vapore di soluto, si riferisce direttamente alla pressione di vapore del soluto della frazione amorfa x di quel soluto nella frazione molare della soluzione, definita come percentuale componente in peso dell'intera miscela, con la costante di proporzionalità che è la costante di Henry per un dato gas.

a) secondo la modalità di erogazione di ossigeno e carburante, iniezione e non iniezione bruciatori a gas;

b) in base al tipo di sostanza combustibile, i bruciatori sono suddivisi in gas (in cui viene fornito gas combustibile) e liquidi (in cui viene spruzzato benzina o cherosene);

c) a seconda del loro scopo, i bruciatori sono universali e specializzati;

La quantità effettiva di alcol che evapora da una fonte di cibo dipende dalla sua concentrazione nel sangue. Se applichiamo la suddetta legge di Henry, possiamo dire che la concentrazione di un gas disciolto è direttamente proporzionale a pressione parziale gas nell'atmosfera perché Pressione atmosfericaè essenzialmente costante, a seconda della sua quantità. L'attività dell'azienda è il casting vari tipi prodotti, parti e componenti in plastica. Attualmente, l'azienda ha una vasta gamma di clienti abituali e occasionali, per i quali produce principalmente i seguenti prodotti specializzati: componenti elettrici in plastica, componenti per l'edilizia, articoli sportivi, giocattoli, beni di consumo e parti per l'industria automobilistica.

d) a seconda del numero di flussi di fiamma del gas, i riscaldatori si dividono in monofiamma e multifiamma;

e) a seconda della modalità di applicazione, i bruciatori si dividono in manuale e macchina;

f) in base alla potenza del bruciatore ci sono bassa potenza(con consumo di acetilene con consumo di acetilene 25-400l/h, media potenza(il consumo di acetilene in essi contenuto è 400-2800 l / h) e ad alta potenza(con portata gas 2800-7000 l/h).

Innanzitutto l'azienda, come tante altre Compagnie manifatturiere, ha lottato con i pugni a contratto. L'azienda era in una situazione in cui aveva una carenza di personale a causa di un largo numero contratti, ma a volte quando l'ordine non veniva pagato, il personale doveva pagare, anche se non lo contattava. Il limite qui era la mancanza di educazione delle persone in cerca di lavoro nella regione, e in quella molti dipendenti qualificati dell'azienda.

Approfitta delle nuove opportunità nelle immediate vicinanze, dove si stanno sviluppando l'industria automobilistica e le aziende in prima linea. In questa situazione, l'azienda ha iniziato a considerare l'automazione dell'operatore di stampa. Tuttavia, è sorto un altro problema. Ciò è dovuto al fatto che il capannone di produzione ha soffitti relativamente bassi su cui si trova la pista della gru, il che elimina l'uso di un manipolatore a 3 assi, poiché deve essere montato sopra la pressa, che blocca il movimento della gru.

Classificazione e portata delle torce per saldatura ossiacetilenica

Secondo GOST 1077, i bruciatori a gas universali a fiamma singola per la saldatura ossiacetilenica sono suddivisi in quattro tipi: G1 (micropotenza), G2 (bassa potenza), G3 (media potenza) e G4 (bruciatori ad alta potenza).

I bruciatori di piccola e media potenza hanno ricevuto la maggiore applicazione. Vengono utilizzati bruciatori a bassa potenza, spessi 0,2-07 mm. Sono dotati di quattro punte di diverse dimensioni.

Questo robot ha una portata di 1,4 metri, 7 kg di carico al polso e 10 kg di carico aggiuntivo, ripetibilità del robot ±0,05 mm. Naturalmente, questo dipendente non è più necessario in azienda, e quindi è stato risparmiato il costo di un lavoro in tre turni. Un altro vantaggio di un robot a 6 assi rispetto a un robot a 3 assi è il fatto che il robot non solo spinge il prodotto fuori dalla pressa, ma taglia anche l'alimentazione e nasconde i fori nelle orecchie del secchio. Ultimo ma non meno importante, è necessario specificare il menu di controllo generato nel controller del robot, che consente di visualizzare lo stato della stazione del robot, inclusi i valori di input e i dati per il robot.

I bruciatori di media potenza vengono utilizzati per la saldatura manuale a gas, oppure per la superficie, la saldatura e il preriscaldamento dei metalli. I bruciatori di media potenza sono dotati di una canna e sette ugelli intercambiabili di varie dimensioni. Gli ugelli sono fissati e fissati sulla canna con un dado cieco.

Un set così completo di bruciatori consente di regolare la potenza della fiamma di saldatura in un'ampia gamma e produrre uno spessore di 0,5-30 mm.

Tuttavia, anche qui è necessario ciò che è generalmente applicabile a tutti i processi robotici. Un altro vantaggio è una maggiore sicurezza di produzione. Anche con tutte le precauzioni, la possibilità di guasto deve essere sempre presa in considerazione. fattore umano e, di conseguenza, il rischio di infortunio quando si lavora con la pressa. Questo rischio quando si utilizza un robot scende quasi a zero.

Infine, ovviamente, è necessario aggiungere dati sul ritorno sull'investimento finanziario per l'acquisto di questo posto di lavoro robotico. I robot Como vanno da meno di 1 metro a oltre 2,7 metri e capacità di carico da 3 a 650 kg. I principali vantaggi di questo sistema affidabile includono un'elevata sicurezza per gli operatori e alta qualità risposta e controllo del processo attraverso il pannello di controllo.

Il dispositivo e il principio di funzionamento delle torce per saldatura a iniezione e non

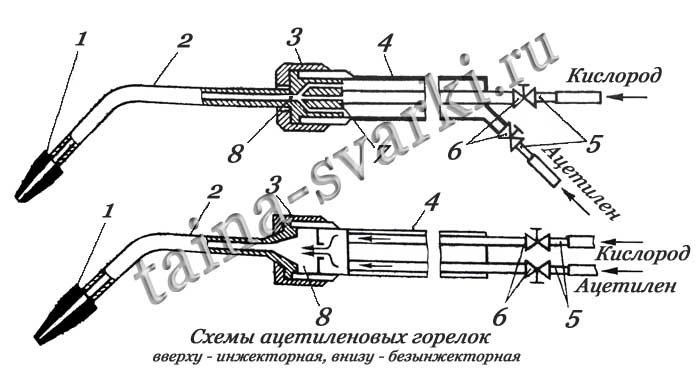

La figura seguente mostra il progetto delle torce per saldatura a iniezione (in alto) e non a iniezione (in basso).

I bruciatori ad iniezione sono i più utilizzati nella pratica. L'iniettore è un cilindro in cui al centro è realizzato un canale di piccolo diametro per l'ossigeno e sono realizzati canali posizionati radialmente per gas combustibile. L'erogazione di ossigeno avviene con una pressione superiore a quella del gas combustibile. Pertanto, con l'aiuto di un flusso di ossigeno, il gas combustibile viene aspirato nella camera di miscelazione. Questo principio di fornitura è chiamato iniezione.

Se è richiesto uno speciale anello di centraggio, un morsetto meccanico a baionetta senza la necessità di un'interfaccia elettrica rimane economico soluzione efficace, adatto per piccole e medie presse. Ideale per numerosi cambi di produzione - una pinza magnetica molto apprezzata per la sua versatilità e facilità d'uso.

La pinza idraulica, che a volte è dotata di una piastra posteriore standard per facilitare la movimentazione del tavolo, è adatta per le applicazioni più impegnative o quando si esegue la termoregolazione ad alta temperatura. Non scherzare con la sicurezza! Il sistema di bloccaggio magnetico dei moduli magnetici consente di rilevare eventuali modifiche per garantire qualsiasi iniezione di energia, anche stampe estremamente piccole e tutte le dimensioni e deviazioni di massa. Si adatta al conto assemblato a mano componenti della lavagna magnetica e le esigenze dell'azienda in chirurgia plastica non possono essere avvicinate.

L'ossigeno da viene fornito alla torcia di saldatura e passa attraverso il raccordo di collegamento (pos.5) all'iniettore (pos.7). La valvola di controllo (pos.6) permette di controllare la quantità di ossigeno erogata.

Passando attraverso il foro centrale dell'iniettore (pos.7) ad alta pressione, l'ossigeno crea uno spazio rarefatto nella camera di miscelazione (pos.8) e aspira al suo interno il gas combustibile, che viene alimentato attraverso i canali radiali dell'iniettore. La miscela combustibile formata nella camera di miscelazione viene convogliata attraverso il puntale (pos.2) al boccaglio (pos.1). Fuori dal boccaglio miscela di gas brucia per formare una fiamma di saldatura. La punta è collegata alla canna della torcia di saldatura tramite un dado a risvolto (pos.3).

Per l'operatore, questo sistema è molto facile e semplice da risolvere in tre aree: tessile, personalizzato, connettori standard e robot industriali. L'uso di copie di parti non originali è pericoloso a causa di diversi parametri, come il tipo di materiale. Display del pannello di controllo - Il modo migliore affinché l'operatore si assicuri che funzioni in modo molto affidabile. I produttori che hanno già subito un incidente operativo di solito cercano di migliorare l'affidabilità e migliorare la sicurezza sia dei lavoratori che dell'ambiente di lavoro.

È sufficiente inserire l'ID del modulo corrispondente alle sue dimensioni e peso e scoprire immediatamente se ha una forza di serraggio sufficiente. DEFINIZIONE MINIMA PER ULTERIORI LAVORI. Dopo un'adeguata ispezione, tutte le piastre in uno dei tre forni a 580°C vengono ricotte dalla Meusburger per 24 ore. Grazie alla ricottura, le sollecitazioni esistenti nel materiale vengono ridotte al minimo senza modificarne significativamente la struttura o la resistenza. Questo è grande vantaggio in ulteriore elaborazione. Se le sollecitazioni rimangono nel materiale, verranno attorcigliate, ad esempio durante il taglio o la fresatura.

Le torce per saldatura a iniezione sono dotate di punte intercambiabili. Le punte intercambiabili differiscono per il diametro dei fori del bocchino e dell'iniettore, in modo da poter modificare la potenza della fiamma di saldatura.

I bruciatori senza iniettore non hanno un iniettore. Ossigeno e gas combustibile vengono loro forniti alla stessa pressione (circa 100 kPa). In tali bruciatori, invece di un iniettore, è installato un ugello di miscelazione convenzionale, che viene avvitato nella punta.

Quando la ricottura è importante, è necessario un riscaldamento lento e uniforme delle piastre, seguito da un ritardo di 6 ore. Ciò garantisce che anche le tavole più spesse si surriscaldino. Tra l'altro questo nuovo design piastre di bloccaggio, che allungano la vita degli stampi e migliorano la qualità dello stampo grazie all'innovativo spurgo delle cavità durante il processo di iniezione. Il nuovo design della piastra di bloccaggio ha ridotto significativamente il consumo di lubrificante ed ha eliminato il rischio di contaminazione dello stampaggio dal fango del montante. Fornisce alimentazione con spegnimento attivo protezione a più stadi stampi sia in modalità manuale che automatica con correlazione automatica del valore di controllo in funzione della temperatura dello stampo.

28 aprile 2017

Studiamo il dispositivo del bruciatore per la saldatura

Una torcia a gas per saldatura è un progetto specializzato in cui un gas combustibile o vapore di un liquido speciale viene miscelato con l'ossigeno dall'ambiente. Grazie a ciò viene prodotta una fiamma di saldatura stabile della potenza richiesta. In linea di principio, è generalmente accettato che questa attrezzatura sia uno dei principali strumenti di lavoro di una saldatrice a gas.

I nuovi materiali utilizzati nella produzione delle botti consentono pressioni di iniezione più elevate. Queste caratteristiche brevettate stabilizzano la dose e migliorano l'uniformità plastica davanti al manipolo, e il pannello di controllo completamente ridisegnato con pannello di controllo rispetta le abitudini di base dell'operatore in modo che sia intuitivo e facile da usare. passo dopo passo passo dopo passo passo dopo passo incluso l'ottimizzazione dei parametri e il modulo di risparmio energetico.

Oltre agli utensili, l'azienda fornisce anche linee di estrusione per profili e tubicini, linee di produzione lamiera. L'azienda è una delle poche aziende al mondo a fornire tutti i tipi di apparecchiature nel campo delle pulizie termiche parti metalliche che entrano in contatto con la plastica fusa.

Esistono diverse varietà di torce per saldatura. Nonostante il principio del loro lavoro sia approssimativamente lo stesso, possono avere una serie di caratteristiche:

- Design iniettore e non iniettore: differiscono l'uno dall'altro nella tecnologia di fornitura di ossigeno all'area di combustione;

- Gas o liquido. Nei primi viene utilizzato uno speciale gas combustibile per ottenere una fiamma della temperatura richiesta, mentre i secondi funzionano a vapori di benzina o cherosene;

- Specializzati o universali, questi ultimi possono essere utilizzati per qualsiasi lavoro relativo al taglio o alla saldatura dei metalli;

- Monofiamma e multifiamma si differenziano in funzione della portata della fiamma erogata;

- Macchina e manuale;

- I bruciatori per saldatura a gas possono essere classificati per potenza: piccola, media, alta.

Efficienza della lavorazione delle materie plastiche. Robot industriali veloci, precisi ed economici. Queste azioni richiedono un movimento del robot rapido, ripetibile e versatile tra due posizioni. Loro sono scelta eccellente per i clienti che richiedono molto poco tempo ciclo, alta precisione e affidabilità. Gli esempi includono l'assemblaggio piccole parti, automazione nei laboratori o in una farmacia.

Emissioni da gruppi di materiali. Un esempio di questo è la sensazione di un'auto nuova di zecca e la stessa auto per diversi chilometri. Si tratta di una plastica ammorbidita in cui la quantità di sostanze emesse può essere elevata e intangibile, che può essere distrutta dal calore e può emettere nuovi prodotti a basso peso molecolare. In generale, le bielle dell'aria poste all'interno del veicolo sono dotate di emissioni ambientali esterne, la fase solida contenuta nell'ambiente domestico, alcune delle quali vengono assimilate e completate all'esterno della parte dell'abitacolo. 2 Le emissioni caratteristiche della formaldeide, la cui presenza è più accentuata dall'olfatto, sono considerate una delle sostanze più irritanti, acalcinogene, allergiche, specifiche per le emissioni.

Il principio di funzionamento del funzionamento senza iniettore

Se la torcia di saldatura funziona ad alta pressione e dispone di un iniettore, il suo design sarà molto più semplice rispetto a un design in cui la pressione è molto più bassa. La tecnologia del suo lavoro è la seguente:

- L'ossigeno vi entra attraverso appositi colli in gomma, passando attraverso la valvola, e quindi inviato al miscelatore;

- Nel miscelatore, l'intero flusso è suddiviso in tanti piccoli getti e diretto all'ugello del miscelatore. Utilizzando la stessa tecnologia, viene inviato a una valvola speciale;

- La miscela risultante nelle torce per saldatura MIG-MAG attraversa un flusso di gas di sezione significativa, dove la circolazione è completata, in uscita risulta essere la più omogenea;

- Un bocchino si trova sul tubo della punta, che è realizzato in rame resistente e non ossidante. La miscela all'uscita si brucerà immediatamente completamente e la temperatura sarà piuttosto alta, che sarà molto più alta rispetto al punto di fusione del metallo.

In modo che in un bruciatore progettato per la saldatura a gas, il flusso di gas deve uscire uniformemente alla velocità regolata con la massima precisione e la miscela deve essere completamente bruciata. Se la velocità di uscita del gas è bassa, la fiamma può entrare parte superiore bruciatori - questo è abbastanza pericoloso, poiché spesso si verifica un'esplosione di questa miscela all'interno del bruciatore.

La formaldeide viene utilizzata nei sistemi di tenuta, nelle vasche da bagno e, ultimo ma non meno importante, nello sviluppo di azionamenti elettrici, fa parte di nuovi compositi per ridurre il peso dei veicoli elettrici. Per quanto riguarda la formaldeide, come in alcuni casi in cui è richiesta l'emissione di monossido di carbonio, la tossicità ha senso perché i suoi valori di emissione sono accurati. Per la formaldeide, la quantità emessa viene misurata riscaldando il materiale e la formaldeide che viene rilasciata ad una certa temperatura e, quando vengono raccolte le prove, viene determinata la riduzione analitica.

Se la velocità è troppo alta, la fiamma si staccherà dal bocchino, si allontanerà sempre di più dal taglio, che alla fine porterà alla sua estinzione. Per determinare la velocità richiesta, è necessario tenere conto di diversi dati importanti: in cosa consiste la miscela combustibile, qual è il diametro interno dell'ugello, come è disposto il boccaglio. Calcolare velocità corretta l'approvvigionamento di carburante è possibile solo se tutti questi dati sono noti.

Il valore medio è considerato compreso tra 70 e 160 m/s. Per ottenere eventualmente una velocità adeguata in uscita, sarà necessario creare una pressione dell'ordine di 0,5 atmosfere, e la pressione dei gas o dei vapori e dell'ossigeno sarà approssimativamente la stessa.

Da una prospettiva diversa, si può presumere che, soprattutto con l'introduzione di nuovi tipi di compositi, materiali ibridi, giunti incollati, ecc. Lo sviluppo di misurazioni delle emissioni per le parti in plastica si concentrerà su materiali o componenti specifici come.

Monomeri, resine e loro sistemi di polimerizzazione, ecc. 2 Emissioni aspecifiche. Si tratta di una valutazione di gruppo in cui il materiale viene valutato riesaminando gli emulsionanti generali di piccole sostanze molecolari, ovvero la capacità totale di rilasciare le componenti radianti del materiale in ambiente. La maggior parte dei metodi di prova si basa sul principio del riscaldamento di un materiale a una data temperatura e della resistenza a una temperatura che porta alla determinazione della quantità di sostanze rilasciate.

Bruciatori ad iniezione

Il dispositivo della torcia di saldatura prevede l'utilizzo di acetilene, idrogeno o metano come combustibile, ed è molto facile da usare. Il principio di funzionamento è il seguente: l'ossigeno dal cilindro entra attraverso una valvola speciale, passando attraverso il cono dell'iniettore ed entra nella camera di miscelazione. Il gas combustibile viene pompato attraverso l'iniettore e miscelato intensamente con l'ossigeno. Successivamente, la miscela formata viene inviata attraverso il tubo del puntale al bocchino. In gran parte a causa dell'ossigeno, la pressione del gas che fuoriesce dall'ugello del boccaglio diventa molto inferiore rispetto alla pressione atmosferica.

Tuttavia, per una combustione e un'ottenimento di alta qualità temperatura normale dovrebbe essere almeno 3,5 atmosfere. Vale la pena notare che bruciatore ad iniezione presenta un inconveniente molto grave: la composizione della miscela combustibile rimane instabile, il che non consente una combustione costante e di alta qualità.

Anche se questo prodotto funziona basse pressioni, viene utilizzato molto più spesso dei design per cui sono progettati alta pressione. Questo prodotto è un po' più complicato, poiché ha una speciale unità di raffreddamento della torcia di saldatura. Il fatto è che la bassa pressione provoca un riscaldamento piuttosto forte dell'ugello e di altri elementi. La cosa principale qui è impedire che la camera in cui si forma la miscela combustibile si surriscaldi ed esploda.

Caratteristiche della saldatura con bruciatore a gas

Innanzitutto le torce a gas si distinguono per il fatto di essere ottime per lavori di saldatura semiautomatica o automatica, quando il filo di saldatura viene alimentato senza l'uso delle mani, il che facilita notevolmente il processo tecnologico.

Grazie alla saldatura automatica, è possibile saldare con alta qualità tutte le aree difficili da raggiungere e sarà necessario impegnarsi importo minimo. Lo spreco di tale lavoro è minimo. cordone di saldatura risulta essere abbastanza forte in un periodo di tempo molto più breve rispetto alla saldatura ad arco elettrico. Gli svantaggi di questa tecnologia non sono troppi, riguardano innanzitutto il costo piuttosto elevato di apparecchiature e componenti. L'intero sistema è complesso in termini di dispositivo, i prodotti sono molto pesanti e ingombranti, quindi spostarlo da un luogo all'altro sarà molto problematico.

Il processo tecnologico di saldatura si compone delle seguenti fasi:

- Le parti da saldare devono essere accuratamente ripulite da ogni traccia di ruggine o corrosione. Puoi farlo con una speciale spazzola metallica, un ugello su una smerigliatrice angolare.

- Assicurati di sgrassare la superficie con TIG o altri composti, altrimenti l'elettrodo consumabile non aderirà troppo strettamente al metallo;

- Si attiva il bruciatore a gas, si avvia il meccanismo semiautomatico di alimentazione degli elettrodi e si inizia il lavoro diretto di collegamento degli elementi metallici;

- Assicurarsi di impostare la velocità di avanzamento dell'elettrodo. Dipende dal tipo di metalli da saldare, dal loro spessore e da una serie di altri fattori.

Come gestire correttamente il bruciatore?

Prima di procedere con l'esecuzione diretta dei lavori, è necessario verificare il corretto funzionamento del componente di iniezione dell'apparecchiatura. Per fare ciò, un tubo riduttore di ossigeno è collegato al nipplo che fornisce ossigeno. Aumentare con cautela la pressione nel sistema a quella di lavoro.

Quando l'ossigeno passa attraverso l'iniettore, dovrebbe apparire un vuoto nel canale dell'acetilene. Se lo è, il dito si attaccherà al capezzolo di acetilene. In questo caso, collegare entrambi i tubi e fissarli accuratamente, solo dopo è possibile accendere la miscela combustibile e regolare la dimensione della fiamma.

Al termine del lavoro, chiudere prima la valvola della bombola di acetilene, quindi chiudere la valvola dell'ossigeno. Se fai il contrario, un incendio potrebbe colpire il tubo attraverso il quale viene fornito l'acetilene, che è irto di un'esplosione. Fatta salva la tecnologia del lavoro, sarà possibile ottenere connessione affidabile che manterrà la sua forza per molto tempo.