Una stufa domestica può servire come qualcosa di più di un semplice mezzo di riscaldamento. Lei può trasformarsi in elemento elegante interni, se ci si sforza di farlo. Lo stesso vale per i caminetti domestici. Allo stesso tempo, la piastrella per il forno deve essere refrattaria in modo che possa resistere alle alte temperature.

Come nobilitare?

Se vuoi dare all'agente riscaldante un aspetto attraente, ci sono molte opzioni. Di fronte a una stufa o camino può includere intonacatura, sovrapposizione e finitura con pietra, piastrelle.

Molto spesso, ceramica o piastrella. La prima opzione è la più popolare e conveniente. L'intonaco non è molto pratico, perché su di esso si formano costantemente crepe e le piastrelle sono un piacere piuttosto costoso.

A seconda dei tuoi desideri e interni generali a casa, scegli tu stesso come rivestire la stufa in modo che non solo svolga le sue funzioni, ma abbia anche un aspetto spettacolare.

Quale dovrebbe essere il rivestimento?

Naturalmente, le piastrelle del forno o altri rivestimenti devono essere conformi a determinati standard. I loro requisiti sono i seguenti:

- Compatibilità ambientale. Se gli ingredienti naturali sono in quantità maggiore di quelli artificiali, il rilascio di sostanze tossiche durante il riscaldamento sarà ridotto al minimo.

- Resistenza al fuoco. Durante l'uso, la piastrella sarà soggetta a forti effetti termici, che superano i 1000 gradi. Pertanto, in questo caso è necessario scegliere l'opzione appropriata.

- Capacità termica e conducibilità termica.

- Il coefficiente di assorbimento d'acqua deve essere al massimo del 3%.

- Lo spessore minimo è di 8 mm.

- Bassa porosità.

- Colore durevole che non sbiadisce con gli effetti della temperatura.

- Antistatico.

- attrazione esterna.

Ora la gamma di tali prodotti nei negozi di ferramenta è molto ampia. Pertanto, le piastrelle della stufa sono disponibili in tutte le varianti. Tutto dipende da dove si trova l'installazione, in quale stanza e in quale design sono realizzati i suoi interni.

Ora la gamma di tali prodotti nei negozi di ferramenta è molto ampia. Pertanto, le piastrelle della stufa sono disponibili in tutte le varianti. Tutto dipende da dove si trova l'installazione, in quale stanza e in quale design sono realizzati i suoi interni.

Proprietà dei materiali di rivestimento per stufe e caminetti

È materiale di qualità in grado di resistere alle alte temperature. È fatto sulla base di un'argilla speciale, che è resistente a loro. Anche la tecnologia di produzione è speciale: le piastrelle resistenti al calore vengono indurite nelle condizioni più estreme. La temperatura può arrivare fino a 1500 gradi. Tuttavia, è proprio questo metodo di produzione che garantisce un funzionamento di alta qualità come materiale di fronte per oggetti speciali.

Le piastrelle per il camino e altri mezzi per dotarlo di proprietà refrattarie hanno le loro varietà. Ma in termini di funzionalità, sono tutti uguali. Il loro compito principale è proteggere la fornace dalle temperature estreme e contrastarne la distruzione.

Le piastrelle per il camino e altri mezzi per dotarlo di proprietà refrattarie hanno le loro varietà. Ma in termini di funzionalità, sono tutti uguali. Il loro compito principale è proteggere la fornace dalle temperature estreme e contrastarne la distruzione.

Tali materiali vengono utilizzati durante la finitura finale delle strutture. Qualsiasi piastrella refrattaria è resistente all'usura e durevole. Include i seguenti componenti:

- argilla speciale;

- acqua;

- additivi;

- smalto di finitura con pigmento.

Caratteristiche delle piastrelle di ceramica

Allo stesso tempo, può essere in terracotta o maiolica. Questa piastrella da forno ha eccellenti proprietà di resistenza al calore. Se riscaldato o raffreddato a lungo, non cambia forma e aspetto esteriore. Le piastrelle in terracotta hanno una superficie ruvida e imitano la pietra o il mattone. E la maiolica è liscia e smaltata.

Il materiale di rivestimento in terracotta viene utilizzato per applicazioni interne o esterne. Può essere posizionato in luoghi con alta umidità. Si distingue anche per la sua resistenza agli urti e la permeabilità al vapore. Questi sono i vantaggi che hanno le piastrelle in ceramica per il forno. Il suo prezzo varia da 100 a 1000 rubli per pezzo e dipende anche dal produttore.

Il materiale di rivestimento in terracotta viene utilizzato per applicazioni interne o esterne. Può essere posizionato in luoghi con alta umidità. Si distingue anche per la sua resistenza agli urti e la permeabilità al vapore. Questi sono i vantaggi che hanno le piastrelle in ceramica per il forno. Il suo prezzo varia da 100 a 1000 rubli per pezzo e dipende anche dal produttore.

Il concetto di piastrelle di clinker

È spesso praticato rivestire la fornace con un tale materiale. È composto da diversi tipi di polvere di scisto e altri ingredienti che vengono mescolati insieme. Questa piastrella ha una larghezza varietà di colori, che si ottiene mescolando il colorante minerale con la miscela chiave.

Questo tipo di materiale è sconsigliato per la costruzione di oggetti, pareti interne che sono realizzati in base al fatto che i materiali differiscono per struttura e coefficiente di dilatazione. Il costo delle piastrelle di clinker dipende dalla marca e varia da 1600 a 3000 per pezzo.

Piastrella

piastrelle resistenti al calore- questo non è un qualsiasi tipo di piastrella. Qui devi scegliere con molta attenzione. Il fatto è che una stufa o un camino durante il funzionamento ha fasi sia di riscaldamento che di raffreddamento. E affinché il materiale di rivestimento resista a questo, quindi quando acquisti una piastrella, dai la preferenza a piccole piastrelle con una superficie opaca. Ma la costruzione vetrata non resisterà a tali cadute e si spezzerà nel tempo.

Le piastrelle refrattarie sotto forma di piastrelle non sono molto adatte per le case di campagna, a meno che non vengano utilizzate come abitazioni permanenti. Quando il forno è acceso temperatura sotto zero, il materiale di rivestimento potrebbe sgretolarsi. Anche quella piastrella del camino, che ha livello zero assorbimento d'acqua, non sarà in grado di rimanere sull'argilla o Malta cementizia. Avrà bisogno del fissaggio sotto forma di miscele adesive specializzate, ma le cuciture dovrebbero essere trattate con malta refrattaria.

Piastrelle

Tali rivestimenti non presentano molti degli svantaggi relativi alle piastrelle. Molto spesso sono lisci e non c'è sollievo su di loro.

Questo tipo di piastrella per camino si distingue per la sua resistenza al fuoco e per il fatto che è realizzata a mano, utilizzando una tecnologia speciale. Durante l'installazione, alcuni elementi vengono assemblati in un unico schema colore desiderato. Tali piastrelle sono molto diverse in termini di design, quindi possono essere scelte per qualsiasi tipo di interno.

Questo tipo di piastrella per camino si distingue per la sua resistenza al fuoco e per il fatto che è realizzata a mano, utilizzando una tecnologia speciale. Durante l'installazione, alcuni elementi vengono assemblati in un unico schema colore desiderato. Tali piastrelle sono molto diverse in termini di design, quindi possono essere scelte per qualsiasi tipo di interno.

Il costo delle tessere dipende dal tema, dalla complessità del motivo e da quanti pezzi sono necessari per crearlo. Ad esempio, un set di 400 elementi costerà 200 mila rubli e oltre.

La composizione di piastrelle refrattarie per stufe e caminetti

È già stato detto che le piastrelle resistenti al calore sono realizzate con argilla speciale. A sua volta, è costituito da minerali speciali in determinate proporzioni. È noto che i suoi strati tipi diversi giacciono quasi ovunque a un livello o nell'altro del terreno. Questa roccia è composta da alluminosilicati. E il colore dipenderà direttamente dai suoi componenti chimici:

- sodio;

- magnesio;

- caolino;

- ossidi metallici e altri.

Allo stesso tempo, è impossibile dire esattamente quali componenti forniscano resistenza al fuoco. Tuttavia, sono loro che, se cotti ad alte temperature, conferiscono robustezza ai materiali. La qualità chiave di una tale piastrella è l'assenza di fusione e il rilascio di sostanze tossiche.

Ciò che si adatta meglio

Le piastrelle per stufe e caminetti hanno molte varietà. Si differenzia l'uno dall'altro per superficie, motivo, consistenza e dimensioni.

Ad esempio, la superficie vetrosa del materiale è adatta per murature in strutture non particolarmente calde. Allo stesso tempo, in tali luoghi dovrebbe essere disposto in più strati. Il vetro non tollera gli sbalzi di temperatura, questo dovrebbe essere preso in considerazione.

Ad esempio, la superficie vetrosa del materiale è adatta per murature in strutture non particolarmente calde. Allo stesso tempo, in tali luoghi dovrebbe essere disposto in più strati. Il vetro non tollera gli sbalzi di temperatura, questo dovrebbe essere preso in considerazione.

L'opzione migliore per tutti i casi è piastrelle standard forma rettangolare taglia piccola. Dal modo più semplice per sdraiarsi uno accanto all'altro, mentre lo spazio per le cuciture rimane minimo.

I prodotti Clinker hanno buone caratteristiche. È più spesso e ricorda in qualche modo un mattone per la decorazione. Con l'aiuto di tali piastrelle, puoi imitare la muratura.

In ogni caso, la scelta dell'uno o dell'altro tipo deve essere affrontata con molta attenzione. Dopotutto, la tua sicurezza e la garanzia del buon funzionamento del caminetto o della stufa dipendono da questo.

Cosa considerare durante la posa?

In sostanza, piastrelle di qualsiasi tipo, progettate per caminetti e stufe, tollerano sbalzi di temperatura, tassi estremamente bassi e alti. Spesso utilizzato nelle saune decorazione esterna barbecue e barbecue. Dopo la cottura, diventa resistente al freddo e all'umidità. Ed è molto importante seguire la tecnologia della sua posa, perché è questa che influisce sulla durata dell'uso, sulla qualità e sull'aspetto della struttura.

La superficie preparata è piastrellata. Prima di ciò, viene applicato uniformemente uno strato di composizione di fissaggio. Affinché la cucitura sia pulita, è necessario osservare una certa velocità dell'otturatore durante il lavoro. Inoltre, non dimenticare che ogni materiale tende ad espandersi dopo il riscaldamento. Le parti tagliate dovrebbero essere posate per ultime ed è meglio iniziare dagli angoli esterni. Si consiglia di portare una parete a bruciapelo in una svolta interna, quindi impiallacciare il resto.

La qualità del lavoro svolto determina in gran parte come servirà la fornace e per quanto tempo durerà il rivestimento sotto forma di lastre. Ma è anche importante sceglierli nel modo giusto.

L'approccio alle stufe e ai caminetti è uno dei principali indicatori dell'abilità di un piastrellista. Purtroppo, troppo spesso il risultato del lavoro è la delusione del cliente e il mal di testa dello specialista. L'incomprensione delle specifiche della posa in forno si trasforma in screpolature e spellature delle lastre. Ma di solito non risparmiano sui camini e questo moltiplica il problema.

Qual è la complessità di affrontare i conduttori di calore che adornano le nostre case? L'alta temperatura è un serio nemico delle piastrelle, dello strato adesivo e della base stessa. Ma se i produttori di stufe, di regola, differiscono per una specializzazione più ristretta, comprendendo bene i requisiti dei materiali (e le stesse materie prime sono generalmente resistenti al calore), i piastrellisti spesso soffrono di irresponsabilità in questa materia. Non tutti i piastrellisti (e ancor di più i normali consumatori) sono consapevoli che le piastrelle resistenti al calore per stufe e caminetti sono la chiave per un rivestimento affidabile.

Requisiti per le piastrelle "forno".

Le piastrelle per stufe e caminetti dovrebbero essere:

- resistente al calore . Se la lettera "T" ostenta sulla confezione, il materiale di rivestimento è in grado di resistere a temperature fino a 1000 gradi. La resistenza al calore è evidenziata anche da una lingua di fuoco, la cui immagine si presenta in un "set" con numeri: 1 o 2. I simboli matematici indicano il numero di cotture di una piastrella - che più numero, più il prodotto è resistente al calore.

- Forte. Le piastrelle con uno spessore inferiore a otto millimetri non sono adatte per i caminetti di fronte.

- Termicamente conduttivo. Dal materiale, anche il più resistente al calore, di scarsa utilità se non condivide la "temperatura" con l'ambiente.

- Denso. Porosità fine - criterio importante, che determina l'idoneità della piastrella per la progettazione di forni.

- Resistente all'usura. Dipende direttamente dal punto precedente. Definito dallo standard PEI. Questa classificazione presuppone la presenza di cinque categorie (I-V). Per il rivestimento di stufe e caminetti si possono utilizzare le targhe marcate IV e V.

- Resistente all'umidità. E questo parametro è correlato alla densità. Le piastrelle non dovrebbero avere un coefficiente di assorbimento d'acqua superiore al tre percento.

- Ecologico. Il riscaldamento è sempre accompagnato dall'evaporazione determinate sostanze. Se il materiale contiene sostanze tossiche devono entrare nel corpo umano.

- Rilevante entro certi limiti dilatazione termica . Più precisamente, i limiti sono del 7-8%.

Naturalmente, oltre ai criteri tecnici, ci sono anche requisiti decorativi. Certo, nessuno ti obbliga a decorare stufe e caminetti con una bella e piastrelle spettacolari, ma è impossibile non consigliare l'uso di un materiale di rivestimento attraente.

Abbiamo capito i requisiti per le piastrelle. Ora è il momento di analizzare quali soluzioni si adattano a loro.

Piastrelle resistenti al calore: tipologie e descrizioni

Piastrella

Non c'è una classifica qui. La tessera è in primo luogo esclusivamente per la sua popolarità. Ma questo non è il materiale che può essere raccomandato in primo luogo. Anche le piastrelle resistenti al calore, come una banderuola dal vento, dipendono dalle fluttuazioni di temperatura.

È possibile utilizzare piastrelle lucide, ma indesiderabili: esiste un'alta probabilità che lo smalto si spezzi. È meglio concentrarsi sulle piastrelle opache, ma qui ci sono alcune cornici. Le lastre di grande formato sono più soggette a distruzione, quindi il "soffitto" condizionale è di 20x20 cm.

Ricordiamo che qualsiasi materiale da "forno" deve soddisfare i requisiti espressi. Una piastrella per stufe dovrebbe essere selezionata con particolare attenzione. E in nessun caso dovresti lavorarci nelle stanze che ci sono dentro periodo freddo sarà riscaldato periodicamente - bassa temperatura dannoso per le piastrelle.

Piastrelle di clinker

Un'ottima soluzione: il clinker è un materiale molto denso, costituito da argille refrattarie di alta qualità, non senza l'aiuto di temperature molto elevate. I vantaggi funzionali, di cui il clinker ha molto, sono ripresi da quelli decorativi. Sebbene questo tipo di rivestimento non sia così vario in termini di design come le piastrelle, ce ne sono molte tra cui scegliere. Inoltre, è timbricamente e diversificato e omogeneo. Quest'ultimo fattore garantisce la resistenza all'usura del materiale, anche i piccoli trucioli non diventeranno un ostacolo per ulteriori operazioni, poiché la ceramica dipinta a tutta profondità non presenta difetti.

Il clinker, a differenza delle piastrelle, può essere utilizzato in ambienti con sbalzi di temperatura. Ciò è dovuto alla densità del materiale, responsabile della resistenza al gelo e del basso assorbimento d'acqua.

Ma c'è una tessera di clinker e un segno negativo. Nonostante raccomandazioni generali posarlo su cemento, cemento e basi in mattoni, stufe e caminetti sono più esigenti in questo senso: il mattone come base non è adatto. La conclusione è che clinker e mattone hanno coefficienti di dilatazione termica troppo diversi, il che porta inevitabilmente alla distruzione del rivestimento.

Maiolica

Rappresenta una varietà piatti in ceramica, che sono realizzati in argilla cotta con successiva applicazione di smalto dipinto. Ha una densità inferiore rispetto al clinker, ma è più ricco di quest'ultimo in termini di decorazione. Esistono tre tipi principali di maioliche: italiana, russa e olandese. La maiolica russa, a causa dell'ubiquità delle stufe in Russia, era un elemento di design preferito dei "camini". I principali centri di produzione erano Mosca e Yaroslavl. Oggi, abbastanza spesso puoi trovare una combinazione di maioliche con piastrelle metlakh non meno popolari contemporaneamente.

La porosità relativamente elevata (rispetto al clinker) non consente l'uso della maiolica in luoghi riscaldati di volta in volta.

Piastrelle Metlakh

Questa piastrella resistente al calore è un sacrificio diverso tipo speculazione. Per navigare tra gli strati mitologici, dovrebbe essere chiaro che le ceramiche metlakh sono necessariamente realizzate con lavorazioni ad alta temperatura, hanno una superficie opaca, hanno un coefficiente di assorbimento d'acqua vicino allo zero e hanno un colore uniforme. Naturalmente, non tutte le tessere che hanno caratteristiche simili, è metlakh, ma quello le cui proprietà non rientrano in questo quadro non è esattamente uno.

Il formato delle lastre "galleggia" entro 3-20 cm. Anche la componente illustrativa varia: puoi trovare sia ceramiche decorative modeste che piastrelle che colpiscono con pienezza artistica. Grazie a questo e all'abbondanza di formati, gli ornamenti intricati sono solitamente intrecciati con piastrelle di metlakh: ecco a cosa servono le "scope".

Piastrelle

Se i criteri fondamentali per la scelta delle piastrelle resistenti al calore per stufe e caminetti sono la compatibilità ambientale e la decoratività, allora dovresti assolutamente guardare le piastrelle. Per quanto riguarda il punto “ambientale”, si caratterizza il materiale migliori risultati nel rispetto. Fatto a mano determina un'altissima componente artistica ed estetica delle piastrelle piastrellate.

I piatti hanno rilievo o superficie liscia. Le piastrelle hanno la forma di una scatola: il lato posteriore del tipo a forma di scatola è progettato per il fissaggio alla base. Ricchezza di contenuti singoli elementi apre grandi opportunità per gli artigiani: stufe e camini, rivestiti di piastrelle, sono vere opere d'arte. La mancanza di automazione industriale incide però negativamente sul costo delle piastrelle, non tutti possono permettersi di arricchirsi con un capolavoro.

I vantaggi funzionali delle piastrelle piastrellate includono un elevato trasferimento di calore.

Piastrelle in terracotta

Si tratta di una piastrella che viene prodotta manualmente o meccanicamente (in monocottura) da argille rosse. La mancanza di smalto, caratteristica della maggior parte delle lastre di terracotta, determina la gamma tonale: dal rosa e dal giallo al rosso-bruno.

La piastrella di solito ha una superficie ruvida. In termini di formati, c'è una tendenza all'imitazione della pietra e del mattone. Ceramiche in terracotta:

- resiste a temperature fino a 1100 gradi;

- resistente agli urti, che influisce positivamente sulla durata del materiale;

- ha un'adesione eccellente;

- ha un maggiore trasferimento di calore - ciò è dovuto alla trama del nastro delle piastrelle;

- resistente agli sbalzi di temperatura;

Il miglior supporto per piastrelle in terracotta resistente al calore è il mattone. I materiali hanno caratteristiche di dilatazione termica simili.

Gres porcellanato

Una delle più specie durevoli piastrelle. Prodotto utilizzando alta pressione e cottura a una temperatura di 1200-1300 gradi. Usato come materia prima diverse varietà argilla, pietrisco, sabbia di quarzo e additivi vari.

Il granito ceramico può essere attribuito a uno dei più le migliori viste piastrelle resistenti al calore. Tutto grazie a una combinazione di eccellente caratteristiche di performance e opzioni decorative. Giudica tu stesso:

- nella scala di Mohs a dieci punti (che determina la durezza dei materiali), la cui prima posizione è occupata dal diamante, il gres porcellanato è all'ottavo posto;

- il materiale ha un assorbimento d'acqua estremamente basso - non più dello 0,05% in peso;

- ha una resistenza alla flessione molto elevata;

- resiste bene alle temperature estreme;

- ha omogeneità strutturale;

- resistente agli agenti chimici.

Tuttavia, la pretesa di leadership non è determinata solo dalla funzionalità: il gres porcellanato "può" imitare vari materiali. Ad esempio, la collezione Serenissima Cir - Chicago (Italia). Le piastrelle sono paragonate a mattoni e pietra. Il kit comprende molte soluzioni, compresi gli elementi decorativi.

Ma Gardenia Orchidea - una collezione di Cotto Reale (Italia) - imita le piastrelle di terracotta, che hai incontrato un po' più in alto. Le sfumature rosse si riferiscono all'eccellente qualità specifica per cui l'originale è famoso.

Abbiamo appena alzato il velo possibilità decorative gres porcellanato. Nell'assortimento dei produttori (in altre parole - nel nostro catalogo) tutti i tipi di soluzioni progettuali, che si sovrappongono con successo ad eccellenti caratteristiche tecniche.

Piastrelle chamotte

Materiale di rivestimento, costituito da gradi speciali di argille refrattarie. La specificità della piastrella è la resistenza agli acidi. I piatti sono appropriati nelle rispettive stanze. Ma "chamotte" ha molti altri vantaggi:

- impressionante intervallo di funzionamento della temperatura: da meno a positivo; le piastrelle in argilla refrattaria sono particolarmente buone con resistenza alle alte temperature;

- resistenza alla deformazione;

- praticamente non scivola;

- ha uno spessore notevole.

Le piastrelle in argilla refrattaria hanno origine nella metallurgia: le eccellenti qualità delle argille hanno permesso di realizzare stampi per la colata. Vedendo le caratteristiche delle materie prime, i produttori di materiali di rivestimento hanno adottato l'argilla. Chamotte è prodotto in più formati, in formato singolo e accoppiato. Tuttavia, nella vita di tutti i giorni usano un'unica opzione, sia la componente finanziaria che lo spessore del materiale spingono per questo: il doppio formato aumenta notevolmente il volume del forno.

Inizialmente, le piastrelle in argilla refrattaria non brillavano con una varietà decorativa, ma oggi è già possibile scegliere la ceramica per quasi tutti gli interni. Sebbene, ovviamente, il materiale resistente agli acidi in questo senso sia molto inferiore al gres porcellanato e alle piastrelle.

Alternativa alle piastrelle: marmo

Adesivo resistente al calore per rivestimenti di forni

Non basta acquistare una piastrella resistente al calore, la questione della scelta di un adesivo non è meno importante. Certo miscela adesiva inoltre deve avere "immunità" alle alte temperature. Forse qualcuno ora sta pensando ai composti per il riscaldamento a pavimento. Sì, ce ne sono molti, ma, purtroppo, non sono adatti per caminetti e stufe - nel nostro caso, dovrebbero essere scelte miscele più resistenti al calore.

Gli adesivi "da forno" sono in grado di resistere a temperature comprese tra 70 e 1500 gradi, la maggior parte fino a 150-400. Considerando che la superficie di stufe e caminetti si riscalda fino a 100-120 gradi, la scelta della miscela adeguata non è molto problematica. Anche la malta per le fughe deve essere resistente al calore.

Seguendo i consigli per la scelta delle piastrelle refrattarie per stufe e caminetti, nonché dei relativi materiali, seguendo la tecnologia del rivestimento, si può essere certi che le decorazioni in ceramica non cadranno vittime della temperatura per molti anni.

I focolari con fiamme aperte o chiuse sono un attributo essenziale della vita di campagna. Moderno Tendenze di moda finalizzato alla conservazione stile tradizionale all'interno, quindi in molte case puoi vedere una vera stufa. Una caratteristica importante mantenendolo in ordine per molto tempo, è la piastrellatura tempestiva del focolare. Deve essere prodotto secondo regole speciali, quindi la bellezza che dona piastrelle speciali per il forno, sarà in grado di accontentare l'occhio per molto tempo.

Caratteristiche della scelta dei materiali

Quando si sceglie una piastrella per un camino o una vera stufa in casa, è necessario ricordare che le piastrelle ordinarie non sono appropriate qui. Un prerequisito bella sceltaè una combinazione di colori e motivi con la principale gamma di sfumature degli interni. Le piastrelle di alta qualità per l'uso nei forni di rivestimento dovrebbero essere:

- prodotto con una tecnologia speciale che utilizza una miscela di argilla, acqua e smalto;

- resistente al calore e resistente ai danni meccanici;

- con un basso coefficiente di assorbimento d'acqua - non più del 2 - 3%.

Dati questi parametri, il materiale durerà a lungo e la stufa o il camino diventeranno una vera decorazione di qualsiasi interno.

Tipi di prodotti di finitura

Le moderne piastrelle in ceramica per stufe e caminetti sono disponibili in diverse tipologie. I principali sono:

- terracotta;

- clinker;

- gres porcellanato;

- maiolica.

Ognuna di queste tipologie ha una certa superiorità: la versione in terracotta, ad esempio, ha una diversa consistenza degli elementi, in modo da poter mostrare fantasia nel processo di rivestimento. Le piastrelle di clinker per stufe differiscono dalle altre per l'elevata resistenza al gelo, quindi i residenti estivi che trascorrono solo pochi mesi all'anno fuori città lo scelgono.

Il materiale in gres porcellanato è il più durevole e la maiolica è resistente alle sfumature e ai colori, è resistente al calore.

Suggerimento: la quantità di materiale di rivestimento che contiene lucentezza nel rivestimento deve essere mantenuta il più bassa possibile.

Il motivo è la scarsa resistenza al calore del vetro incluso nella composizione. La migliore piastrella- satinato, in quanto non contiene impurità di vetro.

Caratteristiche di stile

Prima di iniziare il rivestimento di piastrelle destinate alle stufe, è necessario selezionare la dimensione.

Suggerimento: è meglio usare una piccola tessera, che è facile "regolare" l'una accanto all'altra.

Un'opzione eccellente sarebbe l'imitazione muratura- variazione di clinker. Qualsiasi prodotto di qualità piastrelle della stufa ignifugo, ha maggiore forza che gli permette di sopportare facilmente frequenti sbalzi di temperatura. Il rivestimento resistente al calore consente l'uso di piastrelle specializzate in bagni e saune.

Le piastrelle strutturate sono dipinte, il che ti consentirà di scegliere l'opzione più adatta per l'interno esistente. Per lavori di installazione per il rivestimento, dovresti scegliere una speciale colla resistente al calore e per la stuccatura - sigillante per forno. La colla è usata non solo per opere di fronte, ma anche per ulteriore isolamento termico, collegamento di elementi durante la riparazione di forni. La composizione dell'adesivo ha anche ulteriori proprietà di insonorizzazione e accumulo di calore, che per strutture similiè una necessità.

I materiali di finitura selezionati direttamente vengono posati su elementi di fissaggio in ferro, quindi la piastrella e la base devono condividere un certo spazio tra la base della stufa e la base in ferro per il rivestimento.

Caratteristiche della cura

Creato da tecnologia speciale materiale a base di argilla, non richiede cure complesse. Piastrelle con insolito effetto visivo- superficie smaltata e resistente al calore - un'opzione che viene spesso scelta per decorare gli interni. Prendersi cura di un materiale così particolare, ma lussuoso in termini di design è sorprendentemente semplice, non più difficile di qualsiasi altro piastrelle di ceramica, anche senza smalto - effettuare periodicamente una semplice pulizia utilizzando una normale soluzione di sapone (non in polvere). Dopo la lavorazione, è necessario eseguire il processo di pulizia in modo che non rimanga nemmeno una goccia d'acqua, poiché la piastrella la assorbe, quindi crolla.

A seconda della stanza in cui viene utilizzata la piastrella per caminetti, elementi riscaldanti forni, l'intensità del suo inquinamento può essere diversa, così come le sostanze che cadono su di esso possono essere diverse: dalla normale polvere domestica alle particelle di carbone e cenere. Goccioline di grasso possono anche arrivare sulla parete esterna, quindi sul materiale di finitura della stufa, se si utilizza il metodo di cottura del forno. In questo caso, per una pulizia di alta qualità e completamente innocua per il materiale stesso, è necessario utilizzare non la normale acqua saponata, ma speciali prodotti professionali che non distruggono la superficie.

Così, per trasformare una vecchia stufa o per portare l'interno aspetto insolito, usato pratico materiale di finitura- piastrelle refrattarie in grado di trasformare qualsiasi spazio. Oggi ci sono molte opzioni per questo materiale, quindi anche i principianti nel mondo del design non avranno problemi con la selezione, l'installazione e la manutenzione. Attenzione speciale prestare attenzione in fase di rivestimento, allo spessore delle piastrelle utilizzate per la posa e ai loro colori, poiché tutti gli elementi progettuali devono essere in armonia tra loro. Una base resistente al calore, scelta correttamente, un po 'di creatività e finzione: una garanzia dell'affidabilità del lavoro svolto. Una bella stufa di una fiaba è una realtà, le piastrelle refrattarie realizzate con i materiali migliori e rispettosi dell'ambiente aiuteranno in questo.

Piastrelle in terracotta per affrontare il camino e la stufa

Piastrelle in terracotta per affrontare il camino e la stufa

Questa sezione del tutorial discute i più utilizzati nella pratica metodi tecnologici produzione di refrattari altamente porosi, caratteristiche la loro produzione, promettendo opportunità per migliorare i processi produttivi al fine di ridurne l'intensità energetica, risparmiare materie prime scarse, ridurre il costo del lavoro e migliorare la qualità dei prodotti.

Dall'intera varietà di ceramiche refrattarie altamente porose sono state selezionate due tipologie: prodotti a base di alluminosilicato (chamotte) e prodotti da ossidi puri altamente refrattari (corindone), i più utilizzati nell'industria, di cui un esempio può illustrare le caratteristiche processi tecnologici fabbricazione di prodotti refrattari termoisolanti.

I prodotti refrattari altamente porosi sono ampiamente utilizzati in due aree principali. Primo - isolamento termico e protezione per saldatura a caldo. In questo caso, l'efficienza dei refrattari altamente porosi è determinata principalmente da due indicatori: conducibilità termica e densità media, ovvero il prodotto?

La seconda direzione è associata all'uso della superficie sviluppata di refrattari altamente porosi. In questo caso, gli indicatori decisivi sono la porosità totale, la sua natura, la permeabilità ai gas e altri indicatori della struttura porosa. Qui, materiali refrattari altamente porosi vengono utilizzati sotto forma di filtri caldi, distributori di gas e catalizzatori nei processi tecnologici ad alta temperatura.

I materiali refrattari termoisolanti sono utilizzati principalmente per l'isolamento termico di forni industriali, tubi di calore e altre apparecchiature termiche. Più del 50% di tutti i prodotti fabbricati sono utilizzati nella metallurgia ferrosa,

S.4 20% nell'ingegneria meccanica, il resto nell'industria materiali da costruzione, industria chimica e altre industrie. Per l'isolamento termico dei forni industriali, i prodotti in argilla refrattaria sono i più utilizzati e a più di 3:: ok ;: temperature (sopra i 1450 "C) - corindone.

Prodotti refrattari termoisolanti Chamotte. Appartengono al gruppo dei refrattari allumina-cata, che, a seconda del contenuto di ossido di alluminio in essi contenuto, sono suddivisi nei seguenti tipi: semiacidi (contenuto di A1203 fino al 28%), argilla refrattaria (28 ... 45% )

Pertanto, la principale differenza tra i materiali di questo gruppo risiede nel rapporto tra gli ossidi di Al2O3 e SiO2, che predominano nella loro composizione. I restanti ossidi - Fe203l TiO2, CaO, MgO, R20 - sono impurità il cui contenuto nelle argille refrattarie non supera il 4 ... 7% in termini di sostanza calcinata. Le materie prime per la produzione di prodotti a base di alluminosilicato sono argille refrattarie naturali o loro miscele con additivi contenenti gli ossidi mancanti.

Le argille dei principali depositi dell'URSS sono divise in tre tipi mineralogici: caolino, idromicaceo e montmorillonite. Nella tecnologia dei materiali refrattari termoisolanti, vengono utilizzate principalmente argille caolino. Queste argille contengono il 25...37% di A1203 e il 45...60% di Si02. Tali materie prime sono adatte solo per la produzione di refrattari semiacidi o refrattari, poiché il contenuto di ossido di alluminio (il componente più refrattario) anche nel caolino Prosyanovsky arricchito non supera il 39%, ad es. meno di quello limite, necessario per ottenere prodotti di alta qualità.

Per la fabbricazione dei prodotti refrattari più utilizzati, di norma, vengono utilizzate materie prime naturali senza striature con additivi ad alto contenuto di Al203 (bauxite, allumina tecnica, ecc.).

Chamotte - argilla refrattaria cotta a sinterizzazione, quindi sottoposta a macinazione fino a una certa dispersione specificata. Chamotte è un magro che riduce l'essiccazione e il ritiro a cottura della massa ceramica. Il contenuto di chamotte nella carica e la finezza della sua macinazione dipendono dal metodo di fabbricazione e dalle proprietà specificate dei prodotti altamente porosi. Pertanto, i prodotti refrattari sono chiamati prodotti ottenuti dalla cottura di materie prime costituite da argille refrattarie o caolini, appoggiate con creta refrattaria ottenuta dalla stessa o vicino a Composizione chimica argilla

I termoisolanti Chamotte sono suddivisi in quattro classi in base alla resistenza al fuoco, che dipende principalmente dal contenuto di ossido di alluminio nella materia prima:

Classe ................................. O A B C

Resistenza al fuoco, °С. . 1750 1730 1670 1580

Contenuti non più ML. . -10 ...45 38 ...42 32 ... 38 30 ... 31

Nella pratica mondiale, le chamotte pysokoporsh gys ztelnya vengono prodotte utilizzando praticamente la formazione dei pori "nota e" ooy. In URSS, questi prodotti sono prodotti con i metodi di introduzione e combustione di additivi bruciabili, schiumatura e introduzione di granuli porosi ottenuti frantumando masse di argilla refrattaria cotta nella carica (di solito scarti formati durante la produzione di prodotti di argilla refrattaria). Le principali proprietà fisiche e tecniche dei prodotti termoisolanti in argilla refrattaria sono riportate in tabella. 15.2.

Fabbricazione di prodotti in argilla refrattaria con il metodo della schiumatura. I principi di base per la produzione dei prodotti peiochamotte sono praticamente gli stessi che per la produzione dei prodotti in schiuma di farina fossile. Caratteristiche distintive sono i processi legati alla preparazione delle materie prime, ed i parametri del trattamento termico del prodotto.

La finezza della macinazione dei componenti è determinata dalla densità media del prodotto; più è basso, più fine dovrebbe essere la macinazione di argilla refrattaria.

Questa posizione può essere spiegata come segue. Con una diminuzione della densità media dei prodotti, è necessario ridurre la proporzione di argilla refrattaria e tiglio nella massa di schiuma e aumentare la quantità di schiuma tecnica. D'altra parte, per garantire la stabilità della pepo-massa nel tempo e la formazione di un'intelaiatura di componenti solidi durante l'essiccazione, è necessario aprire. veyu schioccarono i nasi "di bolle di schiuma con un certo strato di componenti grattugiati. ІІрп diminuzione delle loro razze - > l. membro iTO può essere raggiunto solo in caso di aumento corrispondente

Cambiamenti nella superficie specifica di argilla refrattaria e argilla. Pertanto, ad esempio, quando si ottengono prodotti del marchio ShLB-0.8, la chamotte viene frantumata su una superficie specifica di 5G)00 ... 6000 cm2 / g e i prodotti del marchio ShLB-0.4 possono essere ottenuti solo se la superficie specifica del grog è aumentato a 8000 .. .9000 cm2/g.

Va notato che un aumento della percentuale di schiuma tecnica nella massa di schiuma è associato a una significativa diminuzione della resistenza dei prodotti finiti. Per compensare il calo di resistenza nella composizione della carica dovuto all'argilla refrattaria, la proporzione di argilla viene aumentata (Tabella 15.3).

G l b l e c a 1b. Z. Composti della carica dei prodotti refrattari

Essendo il principale apparato tecnologico, che combina i processi di macinazione dei componenti dell'impasto, mescolandoli e ottenendo una massa chamotte dovuta al trascinamento vibro-aria, permette di escludere quasi tutte le macchine del reparto macinazione, un disintegratore, miscelatore guide, un mulino per tubi e sfere, nonché un'installazione per la preparazione della massa di peoma e tutto questo da sostituire con una macchina tecnologica: un mulino vibrante.

L'introduzione di additivi aeranti e plastificanti nella massa di stampaggio insieme all'acqua di impasto assicura una rapida macinazione dei componenti solidi e un aumento della stabilità della massa di schiuma con un contenuto d'acqua ridotto del 15 ... 17%. La durata della lavorazione in massa in un mulino vibrante è di 5 ..7 min, mentre la finezza dei componenti di macinazione raggiunge 7500 ..8000 cm2/g ... 35%, con i seguenti parametri di vibrazione: ampiezza 2,5...2,8 mm, frequenza 1500...1800 conteggi/min.

Con questo metodo di preparazione della peiomass, è possibile ottenere prodotti con una densità media di 600 ... 800 kg / m3, ovvero gradi ShLB-0.6 e ShLB-0.8. L'essiccazione della materia prima in questo caso viene eseguita secondo la modalità accelerata e può essere ridotta di 10 ... 15 ore.

L'esempio considerato mostra che non vengono utilizzate tutte le possibilità dei metodi di formazione dei pori esistenti e ampiamente utilizzati e che per ottenere il massimo effetto tecnico ed economico è necessario condurre una ricerca continua e sistematica per migliorare i metodi tecnologici conosciuti e creare nuovi per la produzione di materiali altamente porosi in genere e materiali ceramici in particolare.

Ottenimento di prodotti termoisolanti in argilla refrattaria introducendo parti e corpi porosi nelle masse di stampaggio. Questa tecnologia si basa sui principi ampiamente noti nella produzione dei materiali da costruzione - l'introduzione nelle sabbie da formatura al fine di ridurre la densità media di prodotti e strutture di aggregati artificiali leggeri e altamente porosi (argilla espansa, pomice di scorie, perlite espansa e vermiculite, ecc.) o di origine naturale (tufi, ecc.).) In questo caso, per ottenere materiali termoisolanti refrattari, vengono utilizzati aggregati altamente porosi, la cui resistenza al fuoco corrisponde alla resistenza al fuoco specificata dei prodotti finiti. A causa del fatto che in natura non si trova un'elevata porosità

materiali refrattari solidi, sono realizzati con nv artificiale - quelli.

È così che si ottengono i cosiddetti prodotti in schiuma refrattaria (PSh). La massa di stampaggio destinata alla loro fabbricazione contiene il 65 ... 70% di granuli di argilla refrattaria porosa realizzati artificialmente con una dimensione da 0,5 a 10 mm e il 30 ... 35% di argilla refrattaria (legante).

Per ridurre la densità media di tale elio, è necessario applicare il principio dell'impaccamento più denso di granuli porosi, che si basa sull'uso di granuli a granulometria discontinua, quando il rapporto tra le dimensioni dei granuli più grandi e di quelli più piccoli è nell'intervallo (4 ... 5): 1.

I granuli di argilla refrattaria porosa sono ottenuti da materiale non massiccio, che viene essiccato, cotto, frantumato e disperso, oppure vengono utilizzati a questo scopo rifiuti (scarti, sfridi) che si formano durante la produzione di argilla refrattaria ultraleggera (SHLB-0, - 1).

Formmog prodotti non pericolosi mediante leggera compattazione o rincalzatura, essiccati, di norma, all'esterno degli stampi in modalità accelerata, la cottura viene eseguita a una temperatura di 1300 ... 1320 ° C.

I vantaggi di questa tecnologia includono un leggero ritiro dei prodotti durante l'essiccazione e la cottura, che consente di ottenere prodotti di determinate forme e dimensioni senza la loro lavorazione meccanica dopo la cottura; ottenendo un prodotto con maggiore stabilità termica, che fornisce maggiore durata il loro servizio rispetto ai prodotti dei marchi 1ІІЛБ. Tuttavia, la densità media dei prodotti ottenuti con questo metodo è di 1,0 g/cm2 e superiore, il che si spiega con la necessità di introdurre un largo numero legante (argilla refrattaria) per dare crudo e prodotti finiti la forza richiesta.

I metodi tecnologici considerati sono adatti per ottenere refrattari termoisolanti ad alto contenuto di allumina, ad esempio sillimant di fondo e alcuni altri tipi.

Prodotti termoisolanti altamente porosi a base di ossidi refrattari puri. I prodotti refrattari, compresi i prodotti termoisolanti, ottenuti da ossidi puri altamente refrattari (L1203, BeO, ZnO2, MgO, ecc.), sono caratterizzati non solo da un'elevata refrattarietà (oltre 2000 ° C), ma hanno anche un numero di proprietà di pregio(inerzia chimica, bassa conducibilità elettrica, elevata resistenza alla corrosione, ecc.). Ciò consente loro di essere applicati con successo e varie condizioni Servizi. La produzione di prodotti così altamente porosi è ampiamente effettuata solo con il metodo di introduzione e combustione di additivi organici. Allo stesso tempo, tendono ad utilizzare additivi a basso contenuto di ceneri per ridurre impatto negativo cenere sulla resistenza al fuoco del prodotto.

Un metodo di schiumatura per la produzione di alta energia da -,/ielpn n_ pure high-opfuiorny. x ossidi ma. topr||odep, quindi K.1K alto ІІLOІPOSP. GLI OSSIDI vanno in eccesso rispetto alla macinazione fine per ottenere non masse stabili nel tempo. Allo stesso tempo, il costo dell'elettricità per la macinazione aumenta notevolmente. nodulo ^: tsya y? un-

St pericolo di contaminazione * del materiale g.raduktgm) -: Osgtsz-Gie

Gli svantaggi del metodo della schiuma sono anche inerenti al metodo di formazione del gas, pertanto il metodo principale per ottenere tali prodotti è attualmente il metodo degli additivi bruciabili, che inoltre, come verrà mostrato di seguito, richiede un miglioramento significativo.

Il materiale termoisolante più tipico e ampiamente utilizzato ottenuto da ossidi puri è la ceramica al corindone altamente porosa, sull'esempio della quale in questo libro di testo viene considerata la tecnologia dei prodotti termoisolanti altamente refrattari.

Tecnologia dei prodotti di corindone altamente porosi e modalità del suo miglioramento. La ceramica al corindone contiene almeno il 95% di ossido di alluminio sotto forma di sg-A1203 - un minerale di corindone che si trova in natura e ottenuto artificialmente.La principale materia prima per la produzione di prodotti a base di corindone è l'allumina tecnica, il contenuto di ossido di alluminio in cui è 97 ... 99%. L'allumina tecnica è ossido di alluminio anidro, noto in diverse modifiche cristalline. La più stabile di queste modifiche è a-A1203 (corindone). Sono note altre due modifiche: - y-A1203 e r-A1203. In natura, si verifica solo la forma-a; la forma y si forma durante il trattamento termico di ossidi di alluminio acquosi naturali, come le rocce di bauxite.

La forma y ottenuta artificialmente è instabile e, quando riscaldata nell'intervallo di temperatura da 1100 a 1450°C, si trasforma nella forma α stabile. In questo caso si verifica una compattazione significativa del materiale: la densità aumenta da 3,5 a 3,99 g / cm3 e il ritiro volumetrico è del 14,3%.Il ritiro volumetrico è molto significativo, quindi ha un impatto significativo sulla tecnologia di produzione dei prodotti .

La terza - forma p, in sostanza, non è una forma cristallina di pura modificazione dell'allumina, ma lo è simbolo gruppi alluminati ad alto contenuto di allumina. A vista generale la composizione dei composti compresi in questo gruppo può essere espressa, ad esempio, dalle formule Me0-6A1203 e Me20-12A1203, dove MeO può essere rappresentato da CaO, BaO, SrO, ecc., e Me20 - Na20, K20, Li20 , ecc. Di solito il contenuto in tali alluminati di ossidi alcalini e alcalino terrosi è 8 ... 10% - Quando riscaldato a 1600 ... 1700 ° C, la p-allumina si decompone, provocando la formazione di a-A1203 e accompagnando gli ossidi vengono rilasciati allo stato gassoso. Va notato che la p-allumina riduce la resistenza meccanica e le proprietà elettriche dei prodotti di corindone cotti, quindi la sua presenza nel materiale di corindone e nella composizione della carica è indesiderabile.

L'allumina ottenuta artificialmente (allumina grezza) è una polvere bianca omogenea con densità apparente 0,85 g/cm3. I suoi grani sono costituiti da accumuli dei più piccoli cristalli y-L1203, hanno una forma sferica e una struttura porosa. Tale struttura è chiamata sferulitica. Le sferuliti praticamente non sinterizzare, il che determina la necessità della loro distruzione. A tale scopo, l'allumina tecnica viene precotta a una temperatura di 1300 ... 1350 C. In questo caso, si ottiene una conversione quasi completa di y-AIaO3 in una forma n stabile e una significativa riduzione del ritiro durante la cottura dei prodotti .

Il secondo tipo di materia prima per la ceramica al corindone è l'elettrocorindone. Molto spesso, soprattutto per prodotti altamente porosi, viene utilizzato l'elettrocorindone bianco, che si ottiene fondendo l'allumina tecnica in forni elettrici ad arco e successiva soffiatura della massa fusa. In questo caso, si formano grani di corindone di dimensioni variabili da diversi micron a diverse decine di micron. Di solito, il corindone bianco elettrofuso contiene il 98% o più di C1-AI2O3. Quando si ottengono ceramiche al corindone altamente porose, l'elettrocorindone viene introdotto nella composizione della carica principalmente per ridurre il ritiro del fuoco, il che consente di escludere i prodotti cotti dal ciclo tecnologico di calibrazione.

La produzione industriale di prodotti di corindone altamente porosi viene effettuata mediante colata e porosità - con il metodo degli additivi bruciabili (vedi diagramma a pagina 297).

La massa di formatura viene preparata in impastatrici a pale, è un impasto liquido della seguente composizione: allumina tecnica precotta - 95% in peso; gesso - 5%) (il gesso viene introdotto per ridurre il ritiro della cottura); segatura- 25 ... 30% in peso di componenti solidi; contenuto di umidità della massa - 45 ... 50%). Di solito, nell'acqua di impasto viene introdotto un contenitore di solfito-alcol o altro additivo plastificante.

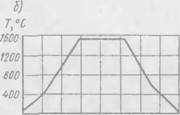

I prodotti sono modellati mediante colata in stampi di metallo. L'essiccazione della materia prima avviene in stampi, in essiccatoi a tunnel a flusso continuo per 42...48 ore a temperatura massima 100...110°C. La cottura dei prodotti avviene in forni a tunnel secondo il regime di fig. 15.3.

Per effetto delle deformazioni da ritiro e della rimozione dell'umidità da una sola superficie (superiore), i prodotti essiccati hanno una forma irregolare e sono soggetti a calibratura, che viene effettuata su macchine speciali dopo la cottura del prodotto. A seguito di tale operazione si genera una notevole quantità di rifiuti sotto forma di grumi, polveri e polveri.

I prodotti ottenuti con la suddetta tecnologia sono caratterizzati dai seguenti indicatori: densità media - da 1,1 a 1,4 g/cm3; resistenza alla compressione - da 7 a 10 LSHa, refrattarietà - 1830 ° C, restringimento aggiuntivo a temperatura! )()"(". 0,56... 0,89 Ві/(m "С).

Tra gli svantaggi della tecnologia tradizionale dei termoisolanti al corindone vi è l'impossibilità di ottenere prodotti con densità media inferiore a 1,0 g/cm3; elevato contenuto di iodio nella massa di formatura da asportare per evaporazione, che, oltre ad elevati costi di manodopera, porta alla deformazione dei prodotti e alla necessità della loro calibrazione dopo la cottura; contaminazione del materiale con CaO e, in relazione a ciò, una diminuzione delle sue proprietà operative.

Miglioramento del metodo degli additivi bruciabili. Per quanto riguarda la produzione di chamotte, disten-snlimontovy (varietà di alta terra argillosa) e corindone prodotti altamente porosi goiershsshtionapie questo metodo dovrebbe andare nella direzione di prodotti a densità più elevata, migliorando la sua

proprietà operative e funzionali, migliorando la producibilità, riducendo l'intensità energetica e l'intensità del lavoro del processo produttivo, riducendo la quantità di scarti e rifiuti.

Un buon esempio di tale approccio è la cozza e i nuovi principi tecnologici sviluppati presso MUCH im. VV Kuibysheva Questi principi si basano sull'applicazione del nuovo "Tipo efficace di additivo bruciabile, che consente la grandezza della porosità totale dello yulya"! c ()5 a 80... 82n >. usando iaibrap. pi come falso

10 20 50 W 50 60 70 80 90^4 Fig. 15.3 Modalità di cottura per prodotti leggeri al corindone:

A - una maggiore aggiunta di segatura: b - le stesse schermature di polistirene aggiunte

|

5 10 15 20 25 30 35W |

Torah, che consente di compattare efficacemente le sabbie di formatura durante lo stampaggio del prodotto, di ridurre notevolmente il contenuto d'acqua delle masse, nonché di combinare più processi tecnologici in un'unica operazione di produzione.

Questo approccio può essere illustrato con due esempi specifici.

Il primo esempio è la tecnologia dei prodotti al corindone altamente porosi basata sull'uso di un additivo bruciabile senza ceneri. forma sferica densità supershmkop (0.0.0.0 1 g / cm ") - piccole frazioni (meno di 0,5 mm) di pepopolpetirolo, che è uno spreco della produzione di plastica espansa, e il metodo vibropress per lo stampaggio di prodotti da masse con bassa umidità.

Il processo tecnologico per la produzione di refrattari termoisolanti (ad esempio prodotti in corindone) con il metodo in esame è organizzato secondo il seguente schema tecnologico a pagina 299.

Le caratteristiche della tecnologia sono le seguenti. La preparazione della massa di stampaggio da componenti con una densità nettamente diversa (polistirene espanso e grani di un componente refrattario) richiede il rigoroso rispetto dei parametri tecnologici. In primo luogo, il contenuto di umidità della massa dovrebbe essere basso (2І ... 25% in i PIIISPMoe I 11 Ol refrattario Gі. іrmі) e fornire aggregazione (mo p. In secondo luogo, per garantire P "іporotios i e modellare la sabbia, il seguente l'ordine deve essere osservato pompo boot-

Nentov nel miscelatore: all'inizio viene caricata la schiuma, quindi la soluzione SDB e dopo 1 ... 1,5 minuti di miscelazione - polvere fine del componente refrattario. Nel processo di miscelazione, la polvere della sostanza refrattaria aderisce uniformemente ai grani più grandi di polistirene espanso inumiditi con la soluzione SDB, per cui, dopo 6 ... 8 minuti, si forma una sabbia da formatura con distribuzione uniforme componenti.

I prodotti sono stampati su una piattaforma vibrante in forme speciali, la cui cella è mostrata in fig. 15.4. Il modulo di solito consiste di 15...20 di queste celle. La dimensione delle celle è determinata tenendo conto del ritiro dell'aria e della cottura del materiale. La forma riempita con la massa è fissata sulla piattaforma vibrante, sopra di essa viene applicato un carico, realizzato sotto forma di punzoni, la cui dimensione coincide con le celle della forma. Dopo 5 ... 10 s di vibrazione, il sistema viene caricato; il valore di carico non deve superare 0,03 MPa per evitare la deformazione dei granuli di polistirene espanso, che hanno un effetto collaterale elastico. Al termine della vibrocompressione, i prodotti, insieme ai pallet, vengono spremuti fuori dalle celle dispositivo speciale. Crudo su pallet viene essiccato, rimosso dai pallet e inviato alla cottura. In questo caso l'asciugatura avviene in 8...10 ore invece di 3...5 giorni.

A seconda del tipo di componente refrattario, questo metodo può produrre prodotti con una densità media da 0,4 (chamotte) a 0,6 ... 0,8 g/cm2 (alta allumina e corindone).

Riso. 154. Il progetto di una cella di forma multicellulare per semi-."ing corindone prodotti per l'isolamento termico utilizzando schiuma di polistirene

Il secondo esempio - al fine di migliorare la tecnologia di cui sopra, è stato sviluppato un metodo che prevede l'autocompattazione delle masse mediante schiumatura di granuli di polistirene direttamente nella miscela di formatura, deposta a forma chiusa forata, la cui configurazione corrisponde alla forma dei manufatti. Questa tecnica permette di sfruttare la pressione creata dai granuli di polistirene schiumogeno (0,04 ... 0,05 LG1a) per la compattazione! miscele e dichiari vi ma monchi w pse prodotti, cioè usi schiuma poliuretanica per eseguire lavoro utile, e non solo bruciare con tutta la formazione di porosità. La pressione sviluppata dal polistirene durante l'essiccazione dei prodotti (temperatura 100 ... 105 ° C) consente di eliminare quasi completamente il ritiro di essiccazione, poiché durante la compattazione di miscele da ie. oltre il 70% dell'acqua di impasto viene espulsa meccanicamente e rimossa attraverso la perforazione delle forme, cioè la quasi totalità, che provoca ritiri durante l'essiccazione. Di per sé, questo fatto è un grande risultato. -

ovviamente grande valore pratico metodo delle masse autocompattanti.

Le caratteristiche della tecnologia in questo caso sono che i processi di compattazione necessaria della massa di stampaggio, i prodotti di stampaggio di una determinata forma da essa e la sua disidratazione sono combinati in un'operazione tecnologica. Allo stesso tempo, vengono fornite le normali condizioni di lavoro: qualsiasi rumore è escluso, la quantità di lavoro manuale è ridotta.

Grazie alla buona ed uniforme compattazione del materiale di stampaggio e praticamente totale assenza i prodotti a ritiro di essiccazione ottenuti con questo metodo sono caratterizzati da una resistenza meccanica superiore (del 25 ... 30%) rispetto ai requisiti delle norme. Il vantaggio di questo metodo è anche la sua versatilità, ovvero l'idoneità a qualsiasi materia prima utilizzata nella tecnologia della ceramica e dei refrattari.

Attualmente è implementato il metodo delle masse autocompattanti nuova tecnologia, che è padroneggiato nel sistema Soyuzogneupor del Ministero della metallurgia ferrosa dell'URSS.

Molte case private hanno una stufa o un camino che possono essere decorati con piastrelle, ma non tutte le piastrelle saranno adatte a questo scopo. Affrontare la fornace con le piastrelle presenta una serie di requisiti sia per la tecnologia di rivestimento che per il materiale.

Quale piastrella è adatta per rivestire le stufe in una casa, in una casa di campagna o in un bagno, lo scopriremo entro i limiti di questo articolo. Prima di procedere con la scelta delle tessere, dovresti capire quale succede, quali proprietà ha e determinare quale è meglio usare in modo che sia affidabile e bella.

Quali funzioni svolge il rivestimento del forno?

- aumento della capacità termica e del trasferimento di calore della stufa o del camino;

- riduzione del periodo di riscaldamento del locale in cui è installata la stufa;

- disegno decorativo;

- semplificazione della cura di un forno. La superficie della piastrella è più facile da pulire rispetto, ad esempio, a una superficie intonacata;

- componente psicologica. La sostituzione degli apparecchi di riscaldamento con una vera stufa classica ha un effetto positivo sull'umore di una persona e sull'atmosfera generale della stanza.

Nota. Le piastrelle per la finitura della stufa sono principalmente un materiale di finitura resistente al calore, il che significa che non possono essere utilizzate su tutte le superfici.

Che tipo di piastrelle è meglio rivestire il forno in casa

La scelta delle piastrelle dipende principalmente dal tipo di stufa su cui verrà installata. I forni sono classificati in base allo scopo, alla temperatura di riscaldamento della parete esterna, alla forma, al materiale di fabbricazione, al combustibile utilizzato, al flusso dei prodotti della combustione, ecc.

Dal punto di vista dello scopo della stufa si possono distinguere anche diversi tipi: riscaldamento, cucina, riscaldamento e cottura (cucina), caminetti. Ciascuno di questi tipi ha una propria durata del ciclo di riscaldamento/raffreddamento. Di conseguenza, i forni differiscono per la temperatura di riscaldamento: moderata (fino a 100 °C), elevata (100-120 °C), alta (oltre 120 °C). È logico che la temperatura di riscaldamento determini il materiale di cui è composta la stufa e lasci il segno quando si decide quale piastrella è la migliore per rivestire le stufe.

Quali proprietà dovrebbero avere le piastrelle per caminetti e stufe?

Quando si decide quali piastrelle posare sopra la stufa in casa o in campagna, è necessario sapere che la piastrella adatta per rivestire la stufa deve soddisfare una serie di condizioni. I principali sono:

- capacità termica. La capacità di un materiale di accumulare e rilasciare calore;

- resistenza alle alte temperature. In teoria, il forno può essere rivestito con qualsiasi piastrella. Tuttavia, non tutti i tipi di piastrelle sono adatti a questi scopi. Per il rivestimento, è necessaria una piastrella speciale resistente al calore (refrattaria, resistente al calore, resistente al calore) per il forno. Il suo coefficiente di dilatazione termica dovrebbe essere compreso tra 7-8%;

Nota. I coefficienti di dilatazione termica della piastrella e del materiale del forno devono essere approssimativamente gli stessi, altrimenti la piastrella si allontanerà dalla base.

- forza. Alcuni tipi di piastrelle hanno un indice di resistenza di 300 newton / mm2. o 30 t./mq. Secondo questo indicatore piastrelle di fronte molto più che concreto.

- rigidità. Consente al prodotto di non deformarsi sotto carico. In generale, più è spessa la piastrella, più è resistente (più dura, più stabile);

- compatibilità ambientale o inerzia chimica. Se riscaldato, il materiale può rilasciare sostanze dannose per l'uomo, pertanto occorre prestare particolare attenzione alla composizione chimica della piastrella;

- resistenza all'usura, ai graffi, all'abrasione, ecc. Dal momento che le piastrelle del camino e della stufa sono installate lungo termine, è auspicabile che non cambi le sue qualità estetiche durante il funzionamento;

- bassa porosità della struttura del materiale della piastrella. Maggiore è la porosità del prodotto, minore è la sua resistenza;

- basso coefficiente di assorbimento dell'umidità (fino al 3%). Un aumento del coefficiente di fotoassorbimento aumenta la porosità della struttura e riduce la resistenza della piastrella;

- resistenza al fuoco. È gradito avere un certificato contenente dati su cosa regime di temperaturaè consentito l'uso di piastrelle facciate (refrattarie).

Come scegliere le piastrelle per il rivestimento di stufe e caminetti

Una valutazione visiva delle piastrelle di fronte ti aiuterà a fare la scelta giusta. I professionisti consigliano di prestare attenzione ad alcuni parametri:

- lo spessore della piastrella e dei suoi elementi deve essere lo stesso. Per diversi tipi di piastrelle, lo spessore può variare. Ma in media, le piastrelle di rivestimento hanno uno spessore di 6-8 mm;

- identiche dimensioni geometriche. Per controllare, devi attaccare le tessere l'una all'altra, prima la parte anteriore, poi dentro. Dovrebbero adattarsi perfettamente in modo che non ci siano spazi vuoti. L'irregolarità della parte anteriore creerà un difetto visivo. Dal lato sbagliato - porterà al fatto che la piastrella non si adatterà bene alla superficie della stufa, il che a sua volta influirà sulla qualità della finitura.

Nota. Gli esperti affermano che la forma preferita per le piastrelle è un quadrato con dimensioni di 120x120 mm. Perché con l'aumentare della lunghezza, la rigidità e la resistenza della piastrella diminuiscono.

- Su combinazione di colori e le piastrelle dell'ombra e gli elementi decorativi non dovrebbero differire l'uno dall'altro.

Consiglio. Quando acquisti le tessere, devi prendere il 15-20% in più. Una parte verrà spesa per il taglio del materiale e la parte verrà sostituita durante il funzionamento. Lo stock di sicurezza eviterà la situazione di acquisto da lotti diversi, quando la tonalità sarà diversa.

- la presenza di crepe, scheggiature su qualsiasi lato della piastrella indica che è facile da danneggiare (fragile);

Nota. Le crepe sul lato sbagliato porteranno al fatto che, sotto l'influenza della temperatura, scoppierà anche la parte anteriore della piastrella.

Marcatura delle piastrelle (denominazioni)

La marcatura (designazioni sulla piastrella) stampata sulla confezione ti aiuterà a dire quale piastrella usare per rivestire i forni. A seconda del tipo di piastrella si possono utilizzare:

- La lettera "T" - denota la resistenza al calore.

- I numeri 1 e 2 sullo sfondo della fiamma indicano il numero di accensioni. Più alto è, meglio è.

- La lettera "E" e il numero - assorbimento d'acqua sono contrassegnati. Più alto è il numero, il più umidità in grado di assorbire la superficie. Per una fornace, l'indicatore non deve superare il 3%. Per confronto, l'assorbimento d'acqua del granito è dello 0,5%.

- Le denominazioni "A" o "B" sulla confezione o sul lato sbagliato della piastrella di clinker indicano la tecnologia della sua fabbricazione. L'opzione "A" è tecnologicamente più avanzata, ha dimensioni chiare.

- L'indice PEI nella gradazione da I a V indicherà la resistenza all'usura della piastrella. Qualsiasi forno può essere utilizzato.

- La norma EN 122, nelle varianti da A a D, indica la resistenza di un prodotto all'attacco chimico.

Costo delle piastrelle

Il prezzo delle piastrelle di rivestimento e la reputazione del produttore sono tutt'altro che l'ultimo argomento nella scelta. I maestri consigliano di non risparmiare sull'acquisto, perché. la sostituzione costante di piastrelle economiche alla fine si rivelerà più costosa. Il costo delle tessere per tipo è mostrato nella tabella.

Sulla base di ciò, è facile decidere quale piastrella è necessaria per i forni di rivestimento. Ma non dimenticare che la tessera selezionata deve corrispondere stile generale interno della stanza.

Tipi di rivestimenti per stufe e caminetti

Notiamo inoltre che tutte le piastrelle di rivestimento per la fornace sono divise in due tipi: naturali e artificiali. Naturali includono: dolomite, quarzite, marmo, granito, basalto, diabase, ciottoli. Oltre ad alcuni tipi di pietre semipreziose: onice, diaspro, serpentino. Le piastrelle artificiali sono quelle che hanno attraversato un ciclo produttivo complesso: estrazione delle materie prime, miscelazione dei componenti, pressatura, sagomatura, cottura, verniciatura, ecc.

Dopo aver analizzato tutte le proposte di rivestimento esistenti su questo momento, possiamo concludere che solo le piastrelle refrattarie artificiali per il forno soddisfano tutti i requisiti di cui sopra.

1. Piastrelle in terracotta (terracotta)

Le piastrelle in terracotta sono realizzate con un certo tipo di argilla (argilla caolino). La piastrella resistente al calore "Terracotta" si è dimostrata un materiale di rivestimento per stufe e caminetti. Dopotutto, appartiene al più antico di specie conosciute piastrelle. Le sue caratteristiche specifiche sono:

- colore terracotta varie sfumature. La terracotta viene prodotta in due tipologie: smaltata (a due strati è costituita da una base e uno strato di smalto) e non smaltata (a un solo strato ha un colore naturale o pigmentato). A causa della maggiore attrattiva, le piastrelle in terracotta smaltata vengono utilizzate per il rivestimento dei forni.

- molta forza.

Nota. Per la sua struttura e permeabilità al vapore, il cotto è consigliato per il rivestimento di stufe in un bagno o in una sauna.

facilità di manutenzione. Oltre alle proprietà estetiche, è più facile da mantenere.

- ottima adesione a qualsiasi superficie;

- resistenza al fuoco (resistenza al calore).

Nota. dilatazione termica le piastrelle di terracotta corrispondono a un indicatore simile per i mattoni resistenti al calore, di cui sono spesso dotate di stufe e caminetti.

- relativamente a basso costo. Rispetto ad altri tipi di prodotti con uno scopo simile.

- diverse geometrie e texture. Consente di creare un disegno di qualsiasi complessità.

2. Maioliche (Maioliche)

Questa piastrella per forno resistente al calore è essenzialmente una versione superiore della piastrella in terracotta smaltata. Pertanto, le loro caratteristiche sono simili. Terracotta e maiolica si differenziano solo per l'aspetto del fronte delle piastrelle. Allo stesso tempo, per il fatto che il motivo della maiolica è molto applicato strato sottile la fessurazione superficiale è praticamente eliminata.

Nota. La struttura porosa della maiolica ne esclude l'utilizzo per il rivestimento della stufa nella vasca da bagno, in cucina o in altri ambienti con elevata umidità.

3. Mattonelle per stufe e caminetti

4. Piastrelle in clinker per stufe e caminetti

Questo tipo di piastrella è disponibile in due tipologie: smaltata e non smaltata.

Caratteristiche delle piastrelle di clinker:

- naturalezza. Le piastrelle di clinker del forno non smaltate sono realizzate senza additivi e pigmenti. Questo conferisce alla piastrella la capacità di non cambiare colore durante il periodo di utilizzo;

- basso assorbimento d'acqua (fino al 2%);

- molta forza;

- resistenza alle basse e alte temperature. Pertanto, le piastrelle di clinker possono essere utilizzate per il rivestimento del forno sia all'interno che all'esterno;

- resistenza ai danni meccanici;

- la capacità di realizzare qualsiasi progetto di design.

Nota: il clinker non è calibrato, pertanto sono accettabili deviazioni dalla dimensione specificata entro +/- 3 mm.

Consiglio. Non è consigliabile utilizzare piastrelle di clinker per il rivestimento delle pareti interne dei caminetti. Temperatura troppo alta e incapacità di espandersi la giusta direzione, farà allontanare il clinker dalla superficie del caminetto.

5. Gres porcellanato per forno

Caratteristiche del gres porcellanato:

- struttura monolitica;

- forza;

- basso assorbimento di umidità. Il più basso tra i materiali esistenti. È solo lo 0,05%;

- resistenza alle basse e alte temperature;

- una vasta gamma di colori e texture. Il gres porcellanato è in grado di imitare qualsiasi materiale: marmo, granito, terracotta, maiolica.

- la presenza di ulteriori elementi angolari.

Il gres porcellanato è una piastrella resistente al calore che può essere utilizzata in bagni, saune, per rivestire stufe su all'aperto. E anche in ambienti con riscaldamento intermittente.

Si possono usare le piastrelle della stufa?

Non esiste una risposta univoca a questa domanda, poiché la possibilità è determinata dallo scopo del forno e dalla temperatura della sua superficie. Dopotutto, la piastrella non è destinata al funzionamento in condizioni di temperature estreme. Questa tessera viene posizionata formulazioni speciali. Inoltre, la piastrella per il forno deve resistere alta temperatura. In genere, queste informazioni sono fornite dal produttore. Pertanto, è possibile piastrellare il forno con piastrelle, ma il risultato non è garantito.

Nota. Se si decide di utilizzare le piastrelle per rivestire la fornace, i professionisti consigliano l'uso piastrelle quadrate con una dimensione non superiore a 200x200 mm.

Piastrelle per stufe e caminetti - foto all'interno

Conclusione

Ci auguriamo che una panoramica delle piastrelle esistenti per il rivestimento della stufa ti aiuti a fare una scelta informata e a creare con le tue mani non solo rivestimenti per stufe belli, ma anche durevoli.